সিএনসি মেশিনিং সহনশীলতার ভূমিকা

সিএনসি মেশিনিং উৎপাদনের সবচেয়ে সুনির্দিষ্ট পদ্ধতিগুলির মধ্যে একটি, যা উচ্চ নির্ভুলতা এবং পুনরাবৃত্তিযোগ্যতার সাথে যন্ত্রাংশ তৈরি করতে সক্ষম। তবে, সিএনসি মেশিনিংয়ের একটি গুরুত্বপূর্ণ বিষয় হল সহনশীলতার ধারণা, যা অংশের মাত্রার অনুমোদিত পরিবর্তনগুলিকে সংজ্ঞায়িত করে। অংশগুলি তাদের চূড়ান্ত সমাবেশে সঠিকভাবে ফিট এবং কাজ করে তা নিশ্চিত করার জন্য সহনশীলতা অপরিহার্য, বিশেষ করে কাস্টম অর্ডারের সাথে কাজ করার সময়। বিভিন্ন ধরণের সহনশীলতা এবং তারা কীভাবে যন্ত্র প্রক্রিয়াকে প্রভাবিত করে তা বোঝা নির্মাতা এবং গ্রাহক উভয়ের জন্যই অত্যন্ত গুরুত্বপূর্ণ। এই নির্দেশিকায়, আমরা এর মূল দিকগুলি অন্বেষণ করব সিএনসি মেশিনিং সহনশীলতা, তাদের ধরণ, তাদের প্রভাবিত করার কারণগুলি এবং খরচ-দক্ষতা এবং নির্ভুলতার জন্য কীভাবে তাদের অনুকূলিত করা যায় তা সহ।

সিএনসি মেশিনিং সহনশীলতা কী কী?

সিএনসি মেশিনিংয়ে সহনশীলতার সংজ্ঞা দেওয়া

সহনশীলতা হলো একটি অংশের মাত্রার পরিবর্তনের অনুমোদিত সীমা। সিএনসি মেশিনিংয়ে, এটি বোঝায় যে একটি অংশের প্রকৃত মাত্রাগুলি কাজের জন্য গ্রহণযোগ্য থাকা সত্ত্বেও, উদ্দেশ্যপ্রণোদিত নকশার মাত্রা থেকে কতটা আলাদা হতে পারে। মূলত, সহনশীলতা সেই পরিসরকে সংজ্ঞায়িত করে যার মধ্যে অংশটি পরিবর্তিত হতে পারে এবং এটি নিশ্চিত করে যে অংশটি এখনও তার উদ্দেশ্যপ্রণোদিত সমাবেশে সঠিকভাবে ফিট করতে পারে।

সিএনসি মেশিনিংয়ে দুটি প্রাথমিক ধরণের সহনশীলতা রয়েছে: মাত্রিক সহনশীলতা এবং জ্যামিতিক সহনশীলতা। মাত্রিক সহনশীলতা বলতে নির্দিষ্ট পরিমাপ (যেমন দৈর্ঘ্য, প্রস্থ এবং উচ্চতা) থেকে অনুমোদিত বিচ্যুতি বোঝায়, অন্যদিকে জ্যামিতিক সহনশীলতা বলতে কোনও অংশের আকৃতি বা আকারে গ্রহণযোগ্য বিচ্যুতি বর্ণনা করে (যেমন সোজা, সমতলতা বা গোলাকারতা)। অংশগুলি সঠিকভাবে কাজ করে এবং অন্যান্য উপাদানগুলির সাথে সামঞ্জস্যপূর্ণ তা নিশ্চিত করার জন্য এই সহনশীলতা অত্যন্ত গুরুত্বপূর্ণ।

সিএনসি মেশিনিংয়ে সহনশীলতা কেন গুরুত্বপূর্ণ?

একটি সিএনসি মেশিনের নির্ভুলতা মূলত তার কঠোর সহনশীলতা বজায় রাখার ক্ষমতার উপর নির্ভর করে। মহাকাশ, মোটরগাড়ি বা চিকিৎসা ডিভাইসের মতো শিল্পগুলিতে, যেখানে উপাদানগুলিকে নিখুঁতভাবে একসাথে ফিট করতে হয়, সহনশীলতা আরও বেশি গুরুত্বপূর্ণ হয়ে ওঠে। সুনির্দিষ্ট সহনশীলতা নির্দিষ্ট করে, নির্মাতারা নিশ্চিত করতে পারেন যে যন্ত্রাংশগুলি প্রয়োজনীয় কার্যকারিতা পূরণ করে এবং কার্যকরী পরিস্থিতিতে নির্ভরযোগ্য।

বিপরীতে, যদি সহনশীলতা খুব বেশি শিথিল হয়, তাহলে চূড়ান্ত অংশটি কাঙ্ক্ষিত কর্মক্ষমতা মানদণ্ড পূরণ নাও করতে পারে, যার ফলে ব্যয়বহুল ত্রুটি বা ব্যর্থতা দেখা দিতে পারে। অন্যদিকে, অতিরিক্ত কঠোর সহনশীলতা উৎপাদন খরচ বাড়িয়ে দিতে পারে এবং অপ্রয়োজনীয়ভাবে লিড টাইম বাড়িয়ে দিতে পারে। গুণমান এবং খরচ-দক্ষতা উভয়ই অর্জনের জন্য সঠিক ভারসাম্য বজায় রাখা অপরিহার্য।

সিএনসি মেশিনিং সহনশীলতার ধরণগুলি আপনার জানা উচিত

মাত্রিক সহনশীলতা

মাত্রিক সহনশীলতা নির্ধারণ করে যে কোনও অংশের মাত্রা নির্ধারিত পরিমাপ থেকে কতটা আলাদা হতে পারে। এগুলি হল CNC মেশিনিংয়ে সবচেয়ে বেশি নির্দিষ্ট সহনশীলতা। উদাহরণস্বরূপ, একটি শ্যাফ্টের দৈর্ঘ্য 100 মিমি হতে পারে, যার সহনশীলতা ±0.1 মিমি। এর অর্থ হল প্রকৃত দৈর্ঘ্য 99.9 মিমি থেকে 100.1 মিমি পর্যন্ত হতে পারে এবং তবুও এটি গ্রহণযোগ্য হতে পারে।

মাত্রিক সহনশীলতা রৈখিক পরিমাপ (যেমন কোনও অংশের দৈর্ঘ্য, প্রস্থ বা উচ্চতা) এবং কৌণিক পরিমাপ (যেমন বৈশিষ্ট্যগুলির মধ্যে কোণ) প্রয়োগ করা যেতে পারে। সহনশীলতা যত শক্ত হবে, পরিমাপ তত বেশি নির্ভুল হতে হবে, যার জন্য প্রায়শই উন্নত সিএনসি মেশিন এবং তৈরিতে আরও বেশি সময় প্রয়োজন হয়।

জ্যামিতিক সহনশীলতা

জ্যামিতিক সহনশীলতা একটি অংশের আকৃতি, অভিযোজন এবং বৈশিষ্ট্যের অবস্থান নিয়ন্ত্রণ করতে ব্যবহৃত হয়। এই সহনশীলতাগুলি নিশ্চিত করার জন্য গুরুত্বপূর্ণ যে অংশগুলি উদ্দেশ্য অনুসারে একসাথে ফিট করে। উদাহরণস্বরূপ, একটি গর্ত পুরোপুরি গোলাকার হতে পারে অথবা অংশের অন্যান্য বৈশিষ্ট্যের তুলনায় একটি সুনির্দিষ্ট স্থানে স্থাপন করা যেতে পারে। জ্যামিতিক সহনশীলতার মধ্যে রয়েছে:

- সরলতা: নিশ্চিত করে যে একটি বৈশিষ্ট্য, যেমন একটি প্রান্ত বা অক্ষ, পুরোপুরি সোজা।

- সমতলতা: নিশ্চিত করে যে একটি পৃষ্ঠ একটি নির্দিষ্ট সহনশীলতার মধ্যে সমতল।

- গোলাকারতা: নিশ্চিত করে যে একটি গর্ত বা নলাকার বৈশিষ্ট্য পুরোপুরি বৃত্তাকার।

- অবস্থান: অন্যদের তুলনায় একটি বৈশিষ্ট্যের সঠিক অবস্থান নির্ধারণ করে।

এই জ্যামিতিক সহনশীলতা নির্দিষ্ট করে, ডিজাইনাররা নিশ্চিত করতে পারেন যে যন্ত্রাংশগুলি প্রয়োজনীয় কার্যকরী মানদণ্ড পূরণ করে।

সারফেস ফিনিশ টলারেন্স

সারফেস ফিনিশ সহনশীলতা একটি অংশের পৃষ্ঠের মসৃণতা নির্দিষ্ট করে। অনেক ক্ষেত্রে, অংশের কর্মক্ষমতার জন্য পৃষ্ঠের গুণমান গুরুত্বপূর্ণ হতে পারে, বিশেষ করে এমন উপাদানগুলির জন্য যা নড়াচড়া করে বা অন্যান্য অংশের সংস্পর্শে আসে। সারফেস ফিনিশ প্রায়শই রুক্ষতা পরিমাপ ব্যবহার করে নির্দিষ্ট করা হয় যেমন Ra (গড় রুক্ষতা), Rz (গড় সর্বোচ্চ উচ্চতা), এবং Ry (প্রোফাইলের সর্বোচ্চ উচ্চতা)।

সহনশীলতা কেন গুরুত্বপূর্ণ: যন্ত্রাংশের গুণমান এবং কার্যকারিতার উপর প্রভাব

অংশ কার্যকারিতায় সহনশীলতার ভূমিকা

যন্ত্রাংশের কার্যকারিতার ক্ষেত্রে, যন্ত্রাংশের কার্যকারিতার ক্ষেত্রে প্রয়োগ করা সহনশীলতা উল্লেখযোগ্যভাবে প্রভাবিত করতে পারে যে যন্ত্রাংশটি উপযুক্ত হবে কিনা এবং উদ্দেশ্য অনুসারে কাজ করবে কিনা। উদাহরণস্বরূপ, স্বয়ংচালিত বা মহাকাশ যন্ত্রাংশে, যন্ত্রাংশের মাত্রার ছোটখাটো বিচ্যুতি যন্ত্রাংশগুলির পারস্পরিক ক্রিয়াকে প্রভাবিত করতে পারে, যার ফলে দুর্বল ফিট, অদক্ষতা, এমনকি চাপের মধ্যে ব্যর্থতার মতো সমস্যা দেখা দেয়।

কিছু ক্ষেত্রে, আকার বা আকৃতিতে সামান্য বিচ্যুতি একটি গুরুত্বপূর্ণ সমস্যা নাও হতে পারে। তবে, ইঞ্জিনের উপাদান, চিকিৎসা ডিভাইস বা উচ্চ-নির্ভুল যন্ত্রের মতো উচ্চ-কার্যক্ষমতা সম্পন্ন অ্যাপ্লিকেশনগুলির জন্য, এমনকি ক্ষুদ্রতম সহনশীলতা লঙ্ঘনও ব্যয়বহুল ত্রুটি এবং পণ্য ব্যর্থতার কারণ হতে পারে। অতএব, প্রতিটি অংশের জন্য সঠিক সহনশীলতা কীভাবে নির্বাচন করবেন তা বোঝা অপরিহার্য।

সহনশীলতা এবং অংশের মান নিয়ন্ত্রণ

সহনশীলতা সরাসরি মান নিয়ন্ত্রণ প্রক্রিয়ার উপর প্রভাব ফেলে। কঠোর সহনশীলতার জন্য আরও উন্নত সরঞ্জাম এবং উচ্চ স্তরের পরিদর্শন প্রয়োজন, যা নিশ্চিত করে যে যন্ত্রাংশগুলি কঠোর মান পূরণ করে। গুণমান নিয়ন্ত্রণ পদ্ধতি যেমন স্থানাঙ্ক পরিমাপ যন্ত্র (CMM) বা অপটিক্যাল পরিমাপ সিস্টেম প্রায়শই নির্দিষ্ট সহনশীলতার সীমার মধ্যে যন্ত্রাংশ আছে কিনা তা পরীক্ষা করার জন্য ব্যবহার করা হয়। সহনশীলতা যত বেশি হবে, পরিদর্শন প্রক্রিয়া তত কঠোর হবে।

সিএনসি মেশিনিং সহনশীলতাকে প্রভাবিত করার কারণগুলি

উপাদানের বৈশিষ্ট্য এবং সহনশীলতা

অংশটির জন্য নির্বাচিত উপাদানটি অর্জনযোগ্য সহনশীলতার উপর উল্লেখযোগ্য প্রভাব ফেলে। ধাতুর মতো কিছু উপকরণ আরও স্থিতিশীল এবং যন্ত্রের সাথে টাইট সহনশীলতার জন্য সহজ হতে পারে, অন্যদিকে প্লাস্টিক বা কম্পোজিটগুলির মতো অন্যান্য পদার্থগুলি মেশিনের সময় আরও বিকৃতি অনুভব করতে পারে। উপাদানের কঠোরতা, তাপীয় প্রসারণ এবং শক্তি - এই সবকিছুই একটি উপাদান কত সহজে টাইট সহনশীলতা বজায় রাখতে পারে তার উপর ভূমিকা পালন করে।

উদাহরণস্বরূপ, স্টেইনলেস স্টিল এবং অ্যালুমিনিয়ামের মতো ধাতুগুলি সাধারণত সিএনসি মেশিনিংয়ের জন্য ব্যবহৃত হয় কারণ তারা চমৎকার মাত্রিক স্থিতিশীলতা প্রদান করে এবং অতিরিক্ত টুলিং পরিধান ছাড়াই শক্ত সহনশীলতা অর্জন করতে পারে। তবে, প্লাস্টিক বা রাবারের মতো নরম উপকরণগুলির সঠিক মেশিনিং নিশ্চিত করার জন্য বিশেষ বিবেচনার প্রয়োজন হতে পারে।

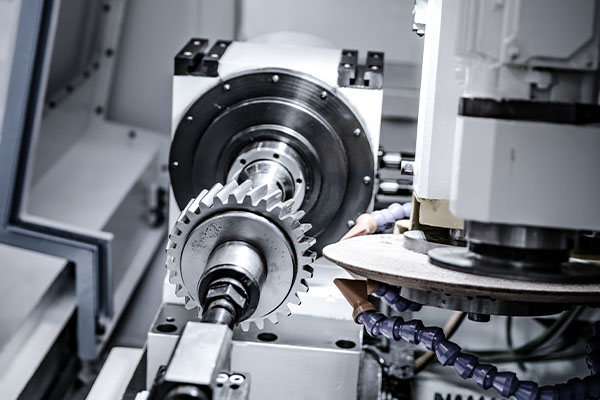

সিএনসি মেশিনের ক্ষমতা

ব্যবহৃত সিএনসি মেশিনের ধরণটি কী ধরণের নির্ভুলতা অর্জন করা যেতে পারে তা নির্ধারণেও গুরুত্বপূর্ণ ভূমিকা পালন করে। সিএনসি মেশিনগুলির নির্ভুলতার বিভিন্ন মাত্রা থাকে এবং কঠোর সহনশীলতা বজায় রাখার ক্ষেত্রে প্রতিটি মেশিনের নিজস্ব সীমাবদ্ধতা থাকে। মহাকাশযান তৈরিতে ব্যবহৃত উচ্চ-নির্ভুলতা মেশিনগুলি ±0.001 মিমি বা তার চেয়েও কঠোর সহনশীলতা ধরে রাখতে পারে, যেখানে সাধারণ-উদ্দেশ্য মেশিনগুলি কেবল ±0.05 মিমি সহনশীলতা অর্জন করতে সক্ষম হতে পারে।

একটি মেশিন নির্বাচন করার সময়, নির্দিষ্ট যন্ত্রাংশের প্রয়োজনীয়তার সাথে এর ক্ষমতার মিল থাকা অপরিহার্য। আপনার সিএনসি সরঞ্জামের সীমা বোঝা যন্ত্রাংশের জন্য সঠিক সহনশীলতা নির্বাচন করতে এবং খরচ বাড়িয়ে দিতে পারে এমন অপ্রয়োজনীয় সমন্বয় এড়াতে সহায়তা করবে।

টুলিং এবং ওয়্যার

টুলিংয়ের গুণমান এবং সময়ের সাথে সাথে এর ক্ষয়ক্ষতি সিএনসি মেশিনিংয়ে অর্জিত সহনশীলতার উপরও প্রভাব ফেলতে পারে। টুলগুলি ক্ষয়প্রাপ্ত হওয়ার সাথে সাথে, যন্ত্রাংশের মাত্রায় সামান্য পরিবর্তন হতে পারে। ধারাবাহিক নির্ভুলতা বজায় রাখার জন্য নিয়মিত রক্ষণাবেক্ষণ এবং টুল প্রতিস্থাপন অত্যন্ত গুরুত্বপূর্ণ।

টুলের ক্ষয়ক্ষতির প্রভাব কমাতে, অনেক নির্মাতা উন্নত আবরণ বা কার্বাইড সরঞ্জাম ব্যবহার করেন যা দীর্ঘস্থায়ী হয় এবং তাদের তীক্ষ্ণতা বজায় রাখে। তাছাড়া, গতি, ফিড রেট এবং কাটার গভীরতার মতো মেশিনিং পরামিতিগুলি সামঞ্জস্য করা সমাপ্ত অংশের নির্ভুলতা উন্নত করতে সাহায্য করতে পারে।

বিভিন্ন উপকরণের জন্য সাধারণ সিএনসি মেশিনিং সহনশীলতার পরিসর

ধাতব যন্ত্রাংশের জন্য সহনশীলতা

ধাতব যন্ত্রাংশগুলিকে প্রায়শই খুব কঠোর সহনশীলতা পূরণ করতে হয়, বিশেষ করে মহাকাশ এবং মোটরগাড়ি শিল্পে। উদাহরণস্বরূপ, স্টেইনলেস স্টিল দিয়ে তৈরি যন্ত্রাংশগুলিকে ±0.05 মিমি সহনশীলতা পর্যন্ত মেশিন করা যেতে পারে, যেখানে অ্যালুমিনিয়াম দিয়ে তৈরি যন্ত্রাংশগুলি ±0.025 মিমি সহনশীলতা পর্যন্ত পৌঁছাতে পারে। এই সহনশীলতা নিশ্চিত করে যে ধাতব যন্ত্রাংশগুলি সঠিকভাবে একসাথে ফিট করে এবং কঠিন পরিস্থিতিতে ভালভাবে কাজ করে।

প্লাস্টিকের যন্ত্রাংশের জন্য সহনশীলতা

অন্যদিকে, প্লাস্টিকের যন্ত্রাংশগুলিকে ধাতুর মতো একই রকম কঠোর সহনশীলতায় মেশিন করা সাধারণত বেশি কঠিন। প্লাস্টিকের যন্ত্রাংশের সহনশীলতা সাধারণত ±0.1 মিমি থেকে ±0.5 মিমি পর্যন্ত হয়, যা প্লাস্টিকের ধরণ এবং অংশের জটিলতার উপর নির্ভর করে। তাপমাত্রার পরিবর্তনের কারণে প্লাস্টিকগুলি বিকৃত, সংকোচিত বা প্রসারণের ঝুঁকিতে পড়তে পারে, যা ধারাবাহিক সহনশীলতা বজায় রাখা আরও চ্যালেঞ্জিং করে তুলতে পারে।

কিছু ক্ষেত্রে, উচ্চ-কার্যক্ষমতাসম্পন্ন প্লাস্টিক যেমন PEEK বা PTFE গুরুত্বপূর্ণ অ্যাপ্লিকেশনের জন্য ব্যবহার করা যেতে পারে। এই উপকরণগুলি আরও কঠোর সহনশীলতা অর্জন করতে পারে তবে আরও উন্নত মেশিনিং কৌশল প্রয়োজন।

যৌগিক পদার্থের সহনশীলতা

মহাকাশ এবং মোটরগাড়ি অ্যাপ্লিকেশনগুলিতে প্রায়শই ব্যবহৃত কম্পোজিট উপকরণগুলি সিএনসি মেশিনিংয়ের ক্ষেত্রে তাদের নিজস্ব চ্যালেঞ্জ উপস্থাপন করে। কম্পোজিটগুলি প্রায়শই স্তরযুক্ত থাকে এবং তন্তুগুলির দিকের উপর নির্ভর করে বিভিন্ন বৈশিষ্ট্য থাকতে পারে, যা অংশের শক্তি এবং মাত্রিক স্থিতিশীলতার মধ্যে তারতম্য ঘটাতে পারে। নির্দিষ্ট উপাদান এবং অংশের জ্যামিতির উপর নির্ভর করে কম্পোজিট অংশগুলির সহনশীলতা সাধারণত ±0.1 মিমি থেকে ±0.3 মিমি পর্যন্ত হয়।

আপনার কাস্টম মেশিনযুক্ত যন্ত্রাংশের জন্য সঠিক সহনশীলতা নির্বাচন করা

সহনশীলতার প্রয়োজনীয়তা চিহ্নিত করা

আপনার কাস্টম মেশিন করা যন্ত্রাংশের জন্য সঠিক সহনশীলতা নির্বাচন করা শুরু হয় যন্ত্রাংশের নির্দিষ্ট কার্যকারিতা বোঝার মাধ্যমে। উদাহরণস্বরূপ, যেসব যন্ত্রাংশ একসাথে ফিট করতে হবে বা অন্যান্য উপাদানের সাথে মিথস্ক্রিয়া করতে হবে, সেগুলির সঠিক সারিবদ্ধকরণ এবং কার্যকারিতা নিশ্চিত করার জন্য আরও কঠোর সহনশীলতার প্রয়োজন। অন্যদিকে, যেসব যন্ত্রাংশের জন্য সুনির্দিষ্ট ফিটিং প্রয়োজন হয় না, সেগুলি উৎপাদন খরচ কমাতে আরও ঢিলেঢালা সহনশীলতার সাথে ডিজাইন করা যেতে পারে।

কোনও যন্ত্রাংশের জন্য সর্বোত্তম সহনশীলতা নির্ধারণ করার জন্য, নকশার প্রয়োজনীয়তা এবং উৎপাদন প্রক্রিয়ার ক্ষমতা উভয়ই বিবেচনা করা অপরিহার্য। অতিরিক্ত কঠোর সহনশীলতা উৎপাদন সময়, সরঞ্জামের খরচ এবং ত্রুটির সম্ভাবনা বাড়িয়ে দিতে পারে, অন্যদিকে খুব বেশি সহনশীলতা হ্রাস করলে যন্ত্রাংশের কার্যকারিতা বা গুণমান ক্ষতিগ্রস্ত হতে পারে।

নির্ভুলতা এবং খরচের ভারসাম্য বজায় রাখা

সর্বোচ্চ স্তরের নির্ভুলতা নিশ্চিত করার জন্য সম্ভাব্য সবচেয়ে কঠোর সহনশীলতা নির্দিষ্ট করা প্রলুব্ধকর হতে পারে, তবে এটি প্রায়শই বেশি খরচ করে। কঠোর সহনশীলতা অর্জনের জন্য সাধারণত আরও উন্নত যন্ত্রপাতি, দীর্ঘ মেশিনিং সময় এবং বর্ধিত পরিদর্শন খরচ প্রয়োজন। অনেক যন্ত্রাংশের জন্য, অতিরিক্ত নির্ভুলতা না দিয়ে যন্ত্রাংশের উদ্দেশ্যমূলক কার্যকারিতার জন্য পর্যাপ্ত সহনশীলতা নির্দিষ্ট করা আরও সাশ্রয়ী।

কাস্টম মেশিনিংয়ে গুণমান এবং দক্ষতা উভয়ই অর্জনের জন্য সহনশীলতা এবং খরচের মধ্যে সঠিক ভারসাম্য বজায় রাখা গুরুত্বপূর্ণ।

সহনশীলতা কীভাবে সিএনসি মেশিনিং খরচকে প্রভাবিত করে

সহনশীলতা এবং উৎপাদন খরচের মধ্যে সম্পর্ক

সিএনসি মেশিনিংয়ে, সহনশীলতার তীব্রতা এবং উৎপাদনের সামগ্রিক খরচের মধ্যে সরাসরি সম্পর্ক রয়েছে। কঠোর সহনশীলতার জন্য সাধারণত আরও উন্নত প্রযুক্তি, বর্ধিত নির্ভুলতা এবং অংশটি নির্দিষ্টকরণের মধ্যে রয়েছে তা নিশ্চিত করার জন্য আরও সময় প্রয়োজন। ফলস্বরূপ, কঠোর সহনশীলতার প্রয়োজনের সাথে সাথে উৎপাদন খরচ বৃদ্ধি পায়। কারণ প্রাথমিক নকশা থেকে চূড়ান্ত পরিদর্শন পর্যন্ত প্রক্রিয়ার প্রতিটি ধাপে বিশদের প্রতি আরও মনোযোগ দেওয়া প্রয়োজন।

উদাহরণস্বরূপ, ±0.1 মিমি সহনশীলতা সম্পন্ন কোন যন্ত্রাংশ মেশিন করার সময়, কাঙ্ক্ষিত মাত্রা অর্জন নিশ্চিত করার জন্য মেশিনটিকে আরও বেশি পাস করতে হতে পারে অথবা বিশেষায়িত সরঞ্জাম ব্যবহার করতে হতে পারে। এটি মেশিনিং সময় এবং উপাদানের ব্যবহার বৃদ্ধি করতে পারে, যা উভয়ই উচ্চ খরচের কারণ হয়ে দাঁড়ায়। অন্যদিকে, ±0.5 মিমি সহনশীলতা সম্পন্ন যন্ত্রাংশ তৈরি করতে তত বেশি সময় বা বিশেষায়িত সরঞ্জামের প্রয়োজন নাও হতে পারে, যার ফলে উৎপাদন খরচ কম হয়।

অতিরিক্তভাবে, কঠোর সহনশীলতা সম্পন্ন যন্ত্রাংশগুলির জন্য প্রায়শই আরও কঠোর মান নিয়ন্ত্রণ এবং পরিদর্শনের প্রয়োজন হয়। প্রয়োগের উপর নির্ভর করে, এর জন্য সমন্বয় পরিমাপ যন্ত্র (CMM), লেজার স্ক্যানিং, বা অন্যান্য উচ্চ-নির্ভুলতা পরিমাপ ডিভাইসের মতো অত্যাধুনিক সরঞ্জাম ব্যবহার করা হতে পারে। খুব কঠোর সহনশীলতা সম্পন্ন যন্ত্রাংশ তৈরি করার সময় প্রতিটি যন্ত্রাংশ পরিদর্শনে ব্যয় করা সময়ের সাথে সাথে এই সরঞ্জামগুলির খরচ দ্রুত বেড়ে যেতে পারে।

সহনশীলতা কীভাবে লিড টাইমকে প্রভাবিত করে

সিএনসি মেশিনিং প্রকল্পের লিড টাইমকেও সহনশীলতা প্রভাবিত করে। কঠোর সহনশীলতা সম্পন্ন যন্ত্রাংশের জন্য মেশিনিং প্রক্রিয়ার জন্য আরও সতর্ক পরিকল্পনা এবং অতিরিক্ত সময় প্রয়োজন। উদাহরণস্বরূপ, ±0.01 মিমি সহনশীলতা সম্পন্ন যন্ত্রাংশ ±0.5 মিমি সহনশীলতা সম্পন্ন অনুরূপ যন্ত্রাংশের তুলনায় মেশিনে কয়েক ঘন্টা বেশি সময় লাগতে পারে।

কঠোর সহনশীলতা পূরণের জন্য প্রয়োজন অতিরিক্ত সময় সামগ্রিক উৎপাদনের সময়সীমা বিলম্বিত করতে পারে, বিশেষ করে একাধিক যন্ত্রাংশ বা জটিল জ্যামিতিযুক্ত প্রকল্পগুলিতে। তদুপরি, যদি প্রক্রিয়া চলাকালীন মেশিনিং ত্রুটি দেখা দেয়, তবে সেগুলি সংশোধন করার প্রয়োজন হতে পারে, যার ফলে অতিরিক্ত পুনর্নির্মাণ করা হবে এবং লিড টাইম আরও বাড়ানো হবে।

লিড টাইমের উপর টাইট টলারেন্সের প্রভাব কমাতে, নির্মাতাদের প্রায়শই সাবধানে পরিকল্পনা এবং মেশিনিং প্রক্রিয়াটি অপ্টিমাইজ করতে হয়। এর মধ্যে সঠিক মেশিন নির্বাচন করা, কাটিং প্যারামিটারগুলি সামঞ্জস্য করা এবং অংশটি সময়সূচীতে সম্পন্ন হয়েছে তা নিশ্চিত করার জন্য সবচেয়ে দক্ষ টুল পাথ ব্যবহার করা অন্তর্ভুক্ত থাকতে পারে।

আপনার সিএনসি সরঞ্জাম এবং সরঞ্জামের সীমা বোঝা

সিএনসি মেশিনের নির্ভুলতা এবং সহনশীলতার উপর এর প্রভাব

মেশিনিং প্রক্রিয়া চলাকালীন কতটা নির্ভুলতা অর্জন করা যেতে পারে তা নির্ধারণে ব্যবহৃত সিএনসি সরঞ্জামের ক্ষমতা একটি গুরুত্বপূর্ণ বিষয়। বিভিন্ন ধরণের সিএনসি মেশিনের নির্ভুলতার মাত্রা বিভিন্ন রকম থাকে এবং অবাস্তব সহনশীলতার প্রত্যাশা এড়াতে ব্যবহৃত মেশিনগুলির সীমাবদ্ধতাগুলি বোঝা গুরুত্বপূর্ণ।

উদাহরণস্বরূপ, মহাকাশ বা চিকিৎসা শিল্পে ব্যবহৃত উচ্চমানের সিএনসি মিল বা লেদগুলি ±0.001 মিমি পর্যন্ত টাইট সহনশীলতা অর্জন করতে পারে। এই মেশিনগুলি চরম নির্ভুলতা বজায় রাখার জন্য মাল্টি-অ্যাক্সিস মিলিং, লেজার ক্যালিব্রেশন এবং রিয়েল-টাইম ফিডব্যাক সিস্টেমের মতো উন্নত প্রযুক্তি ব্যবহার করে।

অন্যদিকে, সাধারণ-উদ্দেশ্যের সিএনসি মেশিনগুলি এত কঠোর সহনশীলতা বজায় রাখতে সক্ষম নাও হতে পারে এবং অর্জনযোগ্য নির্ভুলতা কেবল ±0.05 মিমি বা ±0.1 মিমি হতে পারে। উৎপাদন সম্ভব এবং ব্যয়-কার্যকর উভয়ই নিশ্চিত করার জন্য উপলব্ধ সিএনসি সরঞ্জামের ক্ষমতার সাথে অংশের প্রয়োজনীয় সহনশীলতা মেলানো অপরিহার্য।

কাজের জন্য সঠিক সিএনসি মেশিন নির্বাচন করা

কাজের জন্য সঠিক সিএনসি মেশিন নির্বাচন করা কাঙ্ক্ষিত সহনশীলতা অর্জনের জন্য অত্যন্ত গুরুত্বপূর্ণ। উদাহরণস্বরূপ, যদি প্রয়োজনীয় সহনশীলতা শক্ত হয় এবং অংশটিতে জটিল জ্যামিতি থাকে, তাহলে উচ্চ-নির্ভুলতা মেশিনে বিনিয়োগ করা প্রয়োজন হতে পারে, যেমন সিএনসি সুইস লেদ বা 5-অক্ষ মিল। এই মেশিনগুলি ন্যূনতম ত্রুটি সহ জটিল যন্ত্রাংশ মেশিন করার ক্ষমতা প্রদান করে, তবে এগুলির প্রাথমিক খরচ বেশি এবং উৎপাদন সময় বেশি থাকে।

তবে, ঢিলেঢালা সহনশীলতা সহ সহজ যন্ত্রাংশের জন্য, একটি স্ট্যান্ডার্ড সিএনসি মিলিং মেশিনই যথেষ্ট হতে পারে। প্রয়োজনীয় সহনশীলতার উপর ভিত্তি করে সঠিক মেশিন নির্বাচন করলে উৎপাদন সহজতর হতে পারে, খরচ কমাতে পারে এবং নিশ্চিত করতে পারে যে যন্ত্রাংশটি মানের মান পূরণ করে।

টুলিং এবং টুল ওয়্যার

সিএনসি মেশিনিংয়ে ব্যবহৃত সরঞ্জামগুলির গুণমান এবং অবস্থাও চূড়ান্ত পণ্যের নির্ভুলতার ক্ষেত্রে গুরুত্বপূর্ণ ভূমিকা পালন করে। সময়ের সাথে সাথে, সরঞ্জামগুলি নষ্ট হয়ে যেতে পারে, যার ফলে নির্দিষ্ট সহনশীলতা থেকে মাত্রিক পরিবর্তন এবং বিচ্যুতি দেখা দিতে পারে। অতএব, ধারাবাহিক ফলাফল বজায় রাখার জন্য নিয়মিত রক্ষণাবেক্ষণ এবং সময়মত সরঞ্জাম প্রতিস্থাপন অত্যন্ত গুরুত্বপূর্ণ, বিশেষ করে যখন যন্ত্রাংশগুলিকে কঠোর সহনশীলতার জন্য মেশিন করা হয়।

অতিরিক্তভাবে, টুলিং-এর উপাদান এবং আবরণ এর স্থায়িত্ব এবং নির্ভুলতাকে প্রভাবিত করতে পারে। উদাহরণস্বরূপ, কার্বাইড সরঞ্জামগুলি সময়ের সাথে সাথে তাদের তীক্ষ্ণতা এবং মাত্রিক স্থিতিশীলতা বজায় রাখার প্রবণতা রাখে, যা উচ্চ-নির্ভুলতা CNC মেশিনিংয়ের জন্য তাদের পছন্দের পছন্দ করে তোলে। টাইটানিয়াম নাইট্রাইড (TiN) বা হীরার মতো কার্বন (DLC) আবরণযুক্ত প্রলেপযুক্ত সরঞ্জামগুলিও ক্ষয় কমাতে এবং সরঞ্জামের আয়ু বাড়াতে সাহায্য করতে পারে, যা বিশেষ করে কঠিন উপকরণ মেশিন করার সময় বা টাইট সহনশীলতা সহ যন্ত্রাংশ তৈরি করার সময় গুরুত্বপূর্ণ।

দ্রুত টার্নআরাউন্ড সময় এবং কম খরচের জন্য সহনশীলতা অপ্টিমাইজ করা

দক্ষতার সাথে নির্ভুলতার ভারসাম্য বজায় রাখা

নির্দিষ্ট কিছু ক্ষেত্রে কঠোর সহনশীলতা প্রয়োজন হলেও, এর ফলে দীর্ঘ সময় এবং উৎপাদন খরচ বৃদ্ধি পেতে পারে। অতএব, সিএনসি মেশিনিংয়ের অন্যতম প্রধান চ্যালেঞ্জ হল নির্ভুলতা এবং দক্ষতার মধ্যে সঠিক ভারসাম্য খুঁজে বের করা। গ্রাহকের চাহিদা পূরণ এবং বাজারে প্রতিযোগিতামূলক থাকার জন্য উৎপাদন খরচ কম রেখে প্রয়োজনীয় সহনশীলতা অর্জন করা এবং দ্রুত টার্নঅ্যারাউন্ড সময় বজায় রাখা অপরিহার্য।

দক্ষতা বজায় রেখে সহনশীলতা অপ্টিমাইজ করার একটি উপায় হল যন্ত্রাংশের গুরুত্বপূর্ণ মাত্রার উপর মনোযোগ দেওয়া। একটি যন্ত্রাংশের সমস্ত বৈশিষ্ট্যের জন্য সবচেয়ে শক্ত সহনশীলতা পূরণ করা প্রয়োজন হয় না। যন্ত্রাংশের কার্যকারিতার জন্য কোন মাত্রাগুলি সবচেয়ে গুরুত্বপূর্ণ তা চিহ্নিত করে এবং প্রয়োজনে কেবল আরও শক্ত সহনশীলতা প্রয়োগ করে, নির্মাতারা যন্ত্রাংশের কর্মক্ষমতা নষ্ট না করে মেশিনিং সময় এবং খরচ কমাতে পারে।

যন্ত্র প্রক্রিয়া সহজীকরণ

মেশিনিং সময়কে সর্বোত্তম করার জন্য এবং খরচ কমানোর জন্য, নির্মাতাদের মেশিনিং প্রক্রিয়াটিকে আরও সহজ করার কথাও বিবেচনা করা উচিত। এটি সঠিক মেশিনিং কৌশল নির্বাচন করে অর্জন করা যেতে পারে, যেমন সবচেয়ে উপযুক্ত কাটিং সরঞ্জাম ব্যবহার করা, ফিড রেট সামঞ্জস্য করা এবং সরঞ্জামের পথগুলি অপ্টিমাইজ করা। সিএনসি মেশিনগুলিতে উন্নত অটোমেশন ক্ষমতা রয়েছে, যেমন টুল চেঞ্জার বা স্বয়ংক্রিয় লোডিং সিস্টেম, অ-উৎপাদনশীল কাজে ব্যয় করা সময় কমাতেও সাহায্য করতে পারে, প্রক্রিয়াটিকে আরও দ্রুততর করে।

সহনশীলতা অপ্টিমাইজ করার আরেকটি কার্যকর উপায় হল অ্যাডেটিভ ম্যানুফ্যাকচারিং বা হাইব্রিড মেশিনিংয়ের মতো উন্নত উৎপাদন কৌশল ব্যবহার করা। এই পদ্ধতিগুলি প্রায়শই ঐতিহ্যবাহী সিএনসি মেশিনিংয়ের মতো একই স্তরের নির্ভুলতা অর্জন করতে পারে, একই সাথে উপাদানের অপচয়, সরঞ্জামের ক্ষয় এবং উৎপাদন সময় হ্রাস করে।

সহনশীলতার চ্যালেঞ্জ এবং সমাধানের বাস্তব-বিশ্বের উদাহরণ

কেস স্টাডি ১: কঠোর সহনশীলতা সহ মহাকাশ উপাদান

মহাকাশ উৎপাদনে, ইঞ্জিনের উপাদান এবং কাঠামোগত উপাদানগুলির মতো অংশগুলিকে নিরাপত্তা এবং কর্মক্ষমতা নিশ্চিত করার জন্য অত্যন্ত কঠোর সহনশীলতা পূরণ করতে হবে। একটি বাস্তব উদাহরণ হল একটি বিমানের ল্যান্ডিং গিয়ার সিস্টেমে ব্যবহৃত একটি কাস্টম মেশিনযুক্ত অ্যালুমিনিয়াম ব্র্যাকেট। এই অংশের জন্য প্রয়োজনীয় সহনশীলতা ছিল ±0.01 মিমি, যা উপাদানটির তাপীয় প্রসারণের সম্ভাবনা এবং নকশার জটিল জ্যামিতির কারণে একটি চ্যালেঞ্জ তৈরি করেছিল।

টাইট টলারেন্সের প্রয়োজনীয়তা পূরণের জন্য, প্রস্তুতকারক লেজার ক্যালিব্রেশন সহ একটি উচ্চ-নির্ভুলতা 5-অক্ষ CNC মেশিন ব্যবহার করেছিলেন। এছাড়াও, তারা একটি বহু-পদক্ষেপের মেশিনিং প্রক্রিয়া বাস্তবায়ন করেছিল যার মধ্যে নির্ভুলতা রাফিং, সেমি-ফিনিশিং এবং ফিনিশিং অপারেশন অন্তর্ভুক্ত ছিল। প্রয়োজনীয় স্পেসিফিকেশন পূরণ করার জন্য একটি কোঅর্ডিনেট মেজারিং মেশিন (CMM) ব্যবহার করে অংশটিকে বেশ কয়েকটি রাউন্ড মান নিয়ন্ত্রণের আওতায় আনা হয়েছিল।

কেস স্টাডি ২: জটিল জ্যামিতি সহ মেডিকেল ডিভাইসের উপাদান

চিকিৎসা যন্ত্র শিল্পে, অস্ত্রোপচার যন্ত্র এবং ইমপ্লান্টের মতো উপাদানগুলি সঠিকভাবে এবং নিরাপদে কাজ করার জন্য উচ্চ নির্ভুলতার প্রয়োজন হয়। একটি উদাহরণ হল টাইটানিয়াম হাঁটু ইমপ্লান্টের যন্ত্র, যার জন্য জটিল জ্যামিতিক সহনশীলতার প্রয়োজন ছিল, যার মধ্যে স্ক্রুগুলি রাখার জন্য গর্তগুলির জন্য সুনির্দিষ্ট গোলাকারতা এবং অবস্থানগত সহনশীলতা অন্তর্ভুক্ত ছিল।

এই সহনশীলতা অর্জনের জন্য, প্রস্তুতকারকটি লাইভ টুলিং ক্ষমতা সহ একটি সিএনসি সুইস লেদ ব্যবহার করেছিল। এটি তাদের একক সেটআপে অংশটি মেশিন করার অনুমতি দেয়, যা পুনঃস্থাপনের ফলে সৃষ্ট ত্রুটির ঝুঁকি হ্রাস করে। তারপরে সমস্ত জ্যামিতিক সহনশীলতা পূরণ হয়েছে কিনা তা নিশ্চিত করার জন্য একটি উচ্চ-নির্ভুল অপটিক্যাল পরিমাপ ব্যবস্থা ব্যবহার করে অংশটি পরিদর্শন করা হয়েছিল।

মান নিয়ন্ত্রণ: সিএনসি মেশিনিংয়ে নির্ভুলতা এবং ধারাবাহিকতা নিশ্চিত করা

কঠোর পরিদর্শনের গুরুত্ব

যন্ত্রাংশগুলি নির্দিষ্ট সহনশীলতার মধ্যে রয়েছে এবং প্রয়োজনীয় মান পূরণ করছে কিনা তা নিশ্চিত করার ক্ষেত্রে মান নিয়ন্ত্রণ গুরুত্বপূর্ণ ভূমিকা পালন করে। সিএনসি মেশিনিংয়ে, সেটআপ প্রক্রিয়া চলাকালীন পরিদর্শন শুরু হয় এবং পুরো উৎপাদন চক্র জুড়ে চলতে থাকে। অনেক নির্মাতারা যন্ত্রাংশগুলি সঠিকভাবে পরিমাপ করতে এবং পছন্দসই স্পেসিফিকেশন থেকে কোনও বিচ্যুতি সনাক্ত করতে স্থানাঙ্ক পরিমাপ মেশিন (সিএমএম) এবং লেজার স্ক্যানিং সিস্টেম ব্যবহার করে।

পরিদর্শনের মধ্যে ভিজ্যুয়াল চেক, পৃষ্ঠের ফিনিশ মূল্যায়ন এবং কার্যকরী পরীক্ষাও অন্তর্ভুক্ত থাকতে পারে, যা অংশটির ব্যবহারের উপর নির্ভর করে। বিশেষ করে কঠোর সহনশীলতা সহ যন্ত্রাংশের জন্য, মেশিনিং প্রক্রিয়া চলাকালীন কোনও পরিবর্তন না ঘটে তা নিশ্চিত করার জন্য অতিরিক্ত পরিদর্শন পদক্ষেপের প্রয়োজন হতে পারে।

স্বয়ংক্রিয় পরিদর্শন ব্যবস্থার ভূমিকা

প্রযুক্তির অগ্রগতির সাথে সাথে, অনেক নির্মাতারা এখন সিএনসি-মেশিনযুক্ত যন্ত্রাংশের নির্ভুলতা নিরীক্ষণের জন্য স্বয়ংক্রিয় পরিদর্শন ব্যবস্থার উপর নির্ভর করে। এই ব্যবস্থাগুলি লেজার, ক্যামেরা বা অন্যান্য সেন্সর ব্যবহার করে যন্ত্রাংশ তৈরির সময় ক্রমাগত মাত্রা পরীক্ষা করে। স্বয়ংক্রিয় পরিদর্শন কেবল নির্ভুলতা উন্নত করে না বরং মান নিয়ন্ত্রণ প্রক্রিয়াকেও ত্বরান্বিত করে, যার ফলে নির্মাতারা আগে থেকেই ত্রুটি ধরতে পারে এবং ব্যয়বহুল ভুল প্রতিরোধ করতে পারে।

ক্রমাগত উন্নতি এবং প্রতিক্রিয়া লুপ

আনুষ্ঠানিক পরিদর্শনের পাশাপাশি, নির্মাতাদের সময়ের সাথে সাথে মেশিনিং কর্মক্ষমতা পর্যবেক্ষণের জন্য ক্রমাগত উন্নতি কর্মসূচি বাস্তবায়ন করা উচিত। টুল ওয়্যার, মেশিনের কর্মক্ষমতা এবং উৎপাদন নির্ভুলতার মতো গুরুত্বপূর্ণ মেট্রিক্স ট্র্যাক করে, নির্মাতারা উন্নতির জন্য ক্ষেত্রগুলি চিহ্নিত করতে পারে এবং ধারাবাহিকভাবে কঠোর সহনশীলতা বজায় রাখার জন্য প্রয়োজনীয় সমন্বয় করতে পারে।

কাস্টম মেশিনিং অর্ডারে সহনশীলতার ভূমিকা

কাস্টম মেশিনিং এবং সহনশীলতার স্পেসিফিকেশন

কাস্টম মেশিনিং অর্ডার দেওয়ার সময়, গ্রাহকদের ভুল বোঝাবুঝি বা ব্যয়বহুল ভুল এড়াতে তাদের সহনশীলতার প্রয়োজনীয়তাগুলি স্পষ্টভাবে জানানো উচিত। যন্ত্রাংশের প্রতিটি বৈশিষ্ট্যের জন্য পছন্দসই সহনশীলতা নির্দিষ্ট করে এমন বিশদ অঙ্কন সরবরাহ করা নিশ্চিত করতে সহায়তা করবে যে মেশিনিং প্রক্রিয়াটি সুচারুভাবে চলছে। নির্দিষ্ট সময়সীমা এবং বাজেটের মধ্যে নির্দিষ্ট সহনশীলতা অর্জনযোগ্য কিনা তা নির্ধারণ করতে গ্রাহকদের তাদের উত্পাদন অংশীদারদের সাথেও কাজ করা উচিত।

সিএনসি মেশিনিং সরবরাহকারীদের সাথে সহযোগিতা করা

গ্রাহক এবং সরবরাহকারীর মধ্যে সহযোগিতা অত্যন্ত গুরুত্বপূর্ণ যাতে সহনশীলতা স্পষ্টভাবে বোঝা যায় এবং পূরণ করা হয়। এর মধ্যে উপাদানের পছন্দ নিয়ে আলোচনা করা, CNC সরঞ্জামের ক্ষমতা পর্যালোচনা করা এবং যন্ত্রাংশের নকশা উৎপাদনযোগ্যতা এবং সহনশীলতা উভয়ের প্রয়োজনীয়তার জন্যই অপ্টিমাইজ করা হয়েছে তা নিশ্চিত করা অন্তর্ভুক্ত থাকতে পারে।

সরবরাহকারীরা প্রায়শই যন্ত্রাংশের নকশাগুলিকে মেশিনে সহজে ব্যবহার করার জন্য কীভাবে সামঞ্জস্য করতে হয় এবং সহনশীলতার স্পেসিফিকেশনগুলিও পূরণ করতে হয় সে সম্পর্কে মূল্যবান অন্তর্দৃষ্টি প্রদান করতে পারে। একসাথে কাজ করার মাধ্যমে, নির্মাতারা এবং গ্রাহকরা নির্ভুলতা, খরচ এবং লিড টাইমের সর্বোত্তম সম্ভাব্য ভারসাম্য অর্জন করতে পারেন।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

সিএনসি মেশিনিংয়ের জন্য সবচেয়ে সাধারণ সহনশীলতা কী কী?

সবচেয়ে সাধারণ সিএনসি মেশিনিংয়ের জন্য সহনশীলতা অংশের জটিলতা এবং উপাদানের উপর নির্ভর করে ±0.05 মিমি থেকে ±0.5 মিমি পর্যন্ত হতে পারে। মহাকাশ বা চিকিৎসা ডিভাইসের মতো উচ্চ-নির্ভুল অ্যাপ্লিকেশনের জন্য সাধারণত ±0.01 মিমি এর মতো কঠোর সহনশীলতা প্রয়োজন।

সহনশীলতা সিএনসি মেশিনিং খরচকে কীভাবে প্রভাবিত করে?

কঠোর সহনশীলতা সাধারণত সিএনসি মেশিনিং খরচ বাড়ায়, কারণ এর জন্য আরও উন্নত সরঞ্জাম, দীর্ঘ মেশিনিং সময় এবং আরও কঠোর পরিদর্শনের প্রয়োজন হয়। শিথিল সহনশীলতা খরচ এবং উৎপাদন সময় কমাতে সাহায্য করতে পারে।

সিএনসি মেশিনিং কি সমস্ত উপকরণের জন্য কঠোর সহনশীলতা অর্জন করতে পারে?

যদিও ধাতুর মতো অনেক উপকরণ সিএনসি মেশিনিংয়ের মাধ্যমে কঠোর সহনশীলতা অর্জন করতে পারে, কিছু উপকরণ, যেমন প্লাস্টিক এবং কম্পোজিট, তাদের অন্তর্নিহিত বৈশিষ্ট্যের কারণে উচ্চ নির্ভুলতার জন্য মেশিনের কাছে আরও চ্যালেঞ্জিং। প্রয়োজনীয় সহনশীলতার জন্য উপযুক্ত উপাদান নির্বাচন করা গুরুত্বপূর্ণ।

টাইট টলারেন্স সহ যন্ত্রাংশের মেশিনিং খরচ আমি কীভাবে কমাতে পারি?

খরচ কমাতে, উৎপাদনযোগ্যতার জন্য নকশাটি অপ্টিমাইজ করার উপর মনোযোগ দিন। যন্ত্রাংশের কার্যকারিতার জন্য যেখানে সহনশীলতা প্রয়োজন কেবল সেখানেই নির্দিষ্ট করুন এবং কাজের জন্য সঠিক যন্ত্র প্রক্রিয়া এবং সরঞ্জাম নির্বাচন করুন। প্রস্তুতকারকের সাথে সহযোগিতা এমন ক্ষেত্রগুলি সনাক্ত করতেও সাহায্য করতে পারে যেখানে গুণমানকে ক্ষুন্ন না করেই খরচ কমানো যেতে পারে।

সিএনসি মেশিনিংয়ে টাইট টলারেন্স অর্জনের জন্য কোন সরঞ্জামগুলি সবচেয়ে ভালো?

কার্বাইড সরঞ্জাম এবং প্রলিপ্ত সরঞ্জাম, যেমন টাইটানিয়াম নাইট্রাইড (TiN) আবরণযুক্ত সরঞ্জামগুলি, টাইট সহনশীলতা অর্জনের জন্য আদর্শ। এই সরঞ্জামগুলি তাদের তীক্ষ্ণতা দীর্ঘকাল ধরে বজায় রাখে, সরঞ্জামের ক্ষয় এবং মাত্রিক পরিবর্তনের ঝুঁকি হ্রাস করে।