ভূমিকা

বড় যন্ত্রাংশ মেশিনিং অনন্য চ্যালেঞ্জ তৈরি করে এবং বিশেষায়িত কৌশল এবং সরঞ্জামের প্রয়োজন হয়। শিল্পগুলি উচ্চ-নির্ভুলতা এবং উচ্চ-মানের বৃহৎ উপাদানগুলির চাহিদা অব্যাহত রাখার সাথে সাথে, নির্মাতাদের এই ক্রমবর্ধমান চাহিদাগুলি পূরণের জন্য খাপ খাইয়ে নিতে হবে। এই নিবন্ধে, আমরা বৃহৎ যন্ত্রাংশ মেশিন করার ক্ষেত্রে সম্মুখীন হওয়া চ্যালেঞ্জগুলি, সেগুলি কাটিয়ে ওঠার জন্য ব্যবহৃত সরঞ্জাম এবং কৌশলগুলি এবং দক্ষতা এবং গুণমান নিশ্চিত করার জন্য সর্বোত্তম অনুশীলনগুলি অন্বেষণ করব। আপনি উত্পাদন, মেশিনিং বা বৃহৎ আকারের প্রকল্পগুলির সাথে জড়িত থাকুন না কেন, এই চ্যালেঞ্জগুলি এবং সমাধানগুলি বোঝা উল্লেখযোগ্য সুবিধা প্রদান করতে পারে। আসুন আমরা আরও গভীরভাবে দেখি কিভাবে সঠিক পদ্ধতিটি সমস্ত পার্থক্য আনতে পারে।

১. বড় যন্ত্রাংশ তৈরির ক্ষেত্রে মূল চ্যালেঞ্জগুলো কী কী?

যখন বড় যন্ত্রাংশ মেশিন করার কথা আসে, তখন চ্যালেঞ্জগুলি বহুমুখী। প্রথম প্রধান বাধা হল যন্ত্রাংশের আকার এবং ওজন। বড় যন্ত্রাংশের জন্য প্রায়শই বেশি ক্ষমতাসম্পন্ন মেশিনের প্রয়োজন হয় এবং যন্ত্রাংশ তৈরির সময় বর্ধিত শক্তি পরিচালনা করলে জটিলতা দেখা দিতে পারে।

কিন্তু এখানেই মূল কথা: বৃহৎ অংশে উচ্চ নির্ভুলতা অর্জন করা সহজ কাজ নয়। বৃহৎ ওয়ার্কপিসের ক্ষেত্রে, পরিমাপে সামান্য বিচ্যুতিও উল্লেখযোগ্য ত্রুটির কারণ হতে পারে। বৃহৎ অংশের মেশিনিংয়ের ক্ষেত্রে একটি গুরুত্বপূর্ণ সমস্যা হল প্রক্রিয়া চলাকালীন পুরো অংশটি সারিবদ্ধভাবে কাজ করে কিনা তা নিশ্চিত করা। অবস্থান পরিবর্তনের ফলে ব্যয়বহুল ভুল হতে পারে, যে কারণে সঠিক ফিক্সচারিং এবং ক্ল্যাম্পিং অত্যন্ত গুরুত্বপূর্ণ।

আরেকটি চ্যালেঞ্জ হল হাতিয়ারের ক্ষয়। বড় যন্ত্রাংশের যন্ত্রাংশের জন্য দীর্ঘ সময় ধরে যন্ত্রাংশ তৈরির প্রয়োজন হয়, যার ফলে যন্ত্রাংশের ক্ষয়ক্ষতি বেশি হয়। এই পরিস্থিতিতে কাটার সরঞ্জামের স্থায়িত্ব আরও গুরুত্বপূর্ণ হয়ে ওঠে। এছাড়াও, কাটার প্রক্রিয়া চলাকালীন উৎপন্ন তাপের কারণে বর্ধিত তাপীয় প্রসারণ এবং তাপীয় বিকৃতি নিয়ন্ত্রণের প্রয়োজন হয়।

আরেকটি বিষয়: বড় যন্ত্রাংশের হ্যান্ডলিং এবং পরিবহন মেশিনিংয়ের মতোই জটিল হতে পারে। বিভিন্ন মেশিনের মধ্যে, প্রক্রিয়ার ধাপে, এমনকি চূড়ান্ত পরিদর্শন স্টেশনে বড় যন্ত্রাংশ স্থানান্তর করা লজিস্টিক চ্যালেঞ্জ তৈরি করতে পারে যা কর্মপ্রবাহ এবং সময়কে প্রভাবিত করতে পারে।

এই চ্যালেঞ্জগুলি কাটিয়ে ওঠার জন্য, নির্মাতারা প্রায়শই উচ্চ-নির্ভুলতা সিএনসি মেশিন এবং বিশেষজ্ঞ অপারেটরদের উপর নির্ভর করে। তবে, বৃহৎ যন্ত্রাংশগুলি সঠিকভাবে মেশিন করা হয়েছে তা নিশ্চিত করার জন্য সতর্ক পরিকল্পনা এবং নির্ভুলতা অপরিহার্য।

সারণী ১: বৃহৎ যন্ত্রাংশ তৈরিতে মূল চ্যালেঞ্জগুলি

| চ্যালেঞ্জ | প্রভাব | সমাধান |

|---|---|---|

| আকার এবং ওজন | যন্ত্রের সময় শক্তি বৃদ্ধি | ভারী-শুল্ক মেশিন এবং ফিক্সচার ব্যবহার করুন |

| নির্ভুলতা অর্জন | ভুল বিন্যাস এবং ত্রুটির সম্ভাবনা | উন্নত সিএনসি এবং পরিমাপ সিস্টেম ব্যবহার করুন |

| সরঞ্জাম পরিধান | দীর্ঘ যন্ত্রের কারণে সরঞ্জামের আয়ু কমে গেছে | টেকসই সরঞ্জাম নির্বাচন করুন এবং সরঞ্জামের ক্ষয়ক্ষতি নিয়ন্ত্রণ করুন |

| তাপীয় প্রসারণ এবং বিকৃতি | যন্ত্রের নির্ভুলতার উপর প্রভাব | কার্যকর শীতলকরণ কৌশল বাস্তবায়ন করুন |

| হ্যান্ডলিং এবং পরিবহন | চলাচলের সময় বিলম্ব বা ক্ষতির ঝুঁকি | বিশেষায়িত উত্তোলন সরঞ্জাম এবং কর্মপ্রবাহ অপ্টিমাইজেশন ব্যবহার করুন |

2. বড় যন্ত্রাংশ তৈরির জন্য আপনি কীভাবে সঠিক সরঞ্জামগুলি বেছে নেবেন?

দক্ষতা এবং নির্ভুলতার জন্য বড় যন্ত্রাংশ মেশিন করার জন্য সঠিক সরঞ্জাম নির্বাচন করা অত্যন্ত গুরুত্বপূর্ণ। এটি কেবল কোনও সরঞ্জাম বাছাই করার বিষয় নয়; এটি উপাদান এবং হাতের কাজের জন্য সঠিক ধরণের কাটিয়া সরঞ্জাম নির্বাচন করার বিষয়ে।

আসল ঘটনাটা কী? সাফল্যের মূল চাবিকাঠি হলো বৃহৎ যন্ত্রাংশের যন্ত্রাংশের অনন্য চাহিদা বোঝা। সরঞ্জাম নির্বাচন প্রক্রিয়াটি আপনি যে উপাদান দিয়ে কাজ করছেন তার সাথে শুরু হয়। টাইটানিয়াম বা টুল স্টিলের মতো শক্ত উপকরণের জন্য উচ্চ কাটিয়া শক্তি সহ আরও শক্তিশালী সরঞ্জামের প্রয়োজন হয়। অন্যদিকে, অ্যালুমিনিয়ামের মতো নরম উপকরণ দ্রুত কাটার গতি এবং সরঞ্জামগুলিতে কম ক্ষয়ক্ষতি হতে পারে।

ভারী, বৃহৎ ওয়ার্কপিস ব্যবহার করার সময়, বিশেষ করে যখন হাতিয়ারের শক্তি একটি গুরুত্বপূর্ণ বিষয়। বড় যন্ত্রাংশের যন্ত্রাংশ তৈরিতে ব্যবহৃত উচ্চ কাটিং বল সহ্য করার জন্য হাতিয়ারগুলিকে যথেষ্ট টেকসই হতে হবে। স্থায়িত্বের পাশাপাশি, কাটিং টুলের জ্যামিতিও গুরুত্বপূর্ণ ভূমিকা পালন করে। অনুপযুক্ত জ্যামিতি সহ একটি হাতিয়ার অতিরিক্ত ক্ষয়, তাপমাত্রা বৃদ্ধি এবং খারাপ ফিনিশিংয়ের কারণ হতে পারে।

ভালো অংশের জন্য প্রস্তুত? সঠিক কাটিংয়ের গতি এবং ফিড নির্বাচন করাও সমান গুরুত্বপূর্ণ। বড় যন্ত্রাংশ মেশিন করার সময়, টুলের আয়ুষ্কালের সাথে পারফরম্যান্সের ভারসাম্য বজায় রাখার জন্য কাটিংয়ের গতি এবং ফিডগুলি সামঞ্জস্য করা অপরিহার্য। খুব বেশি গতি ব্যবহার করলে অতিরিক্ত তাপ জমা হতে পারে, অন্যদিকে খুব কম গতিতে অদক্ষতা এবং দীর্ঘায়িত মেশিনিং সময় হতে পারে।

আরেকটি বিবেচনার বিষয় হল মাল্টি-টুল সিস্টেমের ব্যবহার, যা অপারেটরদের বিভিন্ন ক্রিয়াকলাপের জন্য দ্রুত বিভিন্ন সরঞ্জামের মধ্যে স্যুইচ করার অনুমতি দিয়ে উৎপাদনশীলতা উন্নত করতে পারে। অতিরিক্তভাবে, সরঞ্জামটি ওয়ার্কপিসের মাত্রা সামঞ্জস্য করতে পারে তা নিশ্চিত করা অত্যন্ত গুরুত্বপূর্ণ, কারণ কিছু সরঞ্জাম বৃহৎ অংশের সমস্ত অংশে পৌঁছাতে সক্ষম নাও হতে পারে।

সারণি ২: বৃহৎ যন্ত্রাংশের যন্ত্রাংশের জন্য সরঞ্জাম নির্বাচনের বিষয়গুলি

| ফ্যাক্টর | প্রভাব | বিবেচনা |

|---|---|---|

| উপাদানের ধরণ | সরঞ্জামের শক্তি এবং কাটার ক্ষমতাকে প্রভাবিত করে | উপযুক্ত সরঞ্জাম উপাদান নির্বাচন করুন |

| হাতিয়ার শক্তি | স্থায়িত্ব এবং কর্মক্ষমতা প্রভাবিত করে | ভারী ব্যবহারের জন্য শক্তিশালী সরঞ্জাম নির্বাচন করুন |

| টুল জ্যামিতি | কাটার দক্ষতা এবং সরঞ্জামের জীবনকালকে প্রভাবিত করে | নির্দিষ্ট কাজের জন্য জ্যামিতি অপ্টিমাইজ করুন |

| গতি এবং ফিড কাটা | যন্ত্রের সময় এবং সরঞ্জামের জীবনকে প্রভাবিত করে | টুলের স্থায়িত্বের সাথে কাটার গতির ভারসাম্য বজায় রাখুন |

| টুলের সামঞ্জস্য | সমস্ত অংশ এলাকায় পৌঁছানোর ক্ষমতা নির্ধারণ করে | সামঞ্জস্যযোগ্য বা মাল্টি-টুল সিস্টেম ব্যবহার করুন |

৩. সিএনসি মেশিনে বড় যন্ত্রাংশ স্থাপনের জন্য সর্বোত্তম পদ্ধতিগুলি কী কী?

সিএনসি মেশিনে বৃহৎ যন্ত্রাংশ স্থাপনের জন্য সতর্কতার সাথে পরিকল্পনা এবং বাস্তবায়ন প্রয়োজন। প্রক্রিয়াটি মেশিনের বিছানায় ওয়ার্কপিসটি সুরক্ষিত করার মাধ্যমে শুরু হয়। কিন্তু এখানেই মূল বিষয়: যদি ওয়ার্কপিসটি সঠিকভাবে সুরক্ষিত না করা হয়, তাহলে মেশিনিংয়ের সময় সামান্যতম নড়াচড়াও বড় ধরনের বিচ্যুতি ঘটাতে পারে, যার ফলে ত্রুটি বা স্ক্র্যাপ হতে পারে। বড় যন্ত্রাংশ মেশিন করার সময় সঠিক ক্ল্যাম্পিং এবং ফিক্সচারিং অত্যন্ত গুরুত্বপূর্ণ।

সেটআপ প্রক্রিয়ার প্রথম ধাপ হল উপযুক্ত ক্ল্যাম্পিং সিস্টেম নির্ধারণ করা। বড় যন্ত্রাংশের জন্য, নির্মাতারা প্রায়শই ভারী-শুল্ক ক্ল্যাম্পিং সিস্টেমের উপর নির্ভর করে যা পুরো ওয়ার্কপিস জুড়ে সমান চাপ প্রদান করতে পারে। এই সিস্টেমগুলি মেশিনিংয়ের সময় ওয়ার্কপিসের অবস্থান বজায় রাখতে সাহায্য করে, নির্ভুলতাকে প্রভাবিত করতে পারে এমন কোনও নড়াচড়া প্রতিরোধ করে।

একবার অংশটি সুরক্ষিতভাবে আটকে গেলে, পরবর্তী কাজ হল সারিবদ্ধকরণ। সঠিক ফলাফল অর্জনের জন্য, ওয়ার্কপিসটি মেশিনের কাটিং টুলের সাথে পুরোপুরি সারিবদ্ধ কিনা তা নিশ্চিত করা অত্যন্ত গুরুত্বপূর্ণ। যেকোনো ভুল সারিবদ্ধকরণের ফলে মাত্রিক ভুল হতে পারে, যা মেশিনিং প্রক্রিয়ার অগ্রগতির সাথে সাথে আরও জটিল হতে পারে।

আসল ঘটনাটা কী? বড় যন্ত্রাংশের সেটআপের সময় প্রায়শই বেশ দীর্ঘ হতে পারে। কিন্তু শুরু থেকেই সবকিছু নিখুঁতভাবে সারিবদ্ধ এবং সুরক্ষিত আছে কিনা তা নিশ্চিত করার জন্য সময় নিলে শেষ পর্যন্ত মেশিনিংয়ের সময় ত্রুটি রোধ করে সময় এবং অর্থ সাশ্রয় হবে। উপরন্তু, যেকোনো মেশিনিং অপারেশন শুরু করার আগে সিএনসি মেশিনটি সর্বোত্তম কর্মক্ষমতায় চলছে কিনা তা নিশ্চিত করার জন্য ক্যালিব্রেট করা অপরিহার্য।

আরেকটি সর্বোত্তম অভ্যাস হল মেশিনিং প্রক্রিয়া জুড়ে নিয়মিতভাবে মেশিন এবং টুলিং উভয়ের ক্ষয়ক্ষতি পরীক্ষা করা। সরঞ্জাম এবং যন্ত্রাংশের নিয়মিত পরিদর্শন নিশ্চিত করবে যে মেশিনিং প্রক্রিয়াটি দক্ষ থাকবে এবং যে কোনও সমস্যা বড় সমস্যা হওয়ার আগেই চিহ্নিত করা হবে।

সারণী ৩: বড় যন্ত্রাংশের সিএনসি সেটআপের জন্য সেরা অনুশীলন

| অনুশীলন | সুবিধা | সেরা অনুশীলন টিপস |

|---|---|---|

| নিরাপদ ক্ল্যাম্পিং | চলাচল রোধ করে এবং নির্ভুলতা নিশ্চিত করে | ভারী-শুল্ক, সমানভাবে বিতরণ করা ক্ল্যাম্পিং সিস্টেম ব্যবহার করুন |

| সঠিক সারিবদ্ধকরণ | যন্ত্রের সময় নির্ভুলতা নিশ্চিত করে | নির্ভুল সারিবদ্ধকরণ সরঞ্জাম এবং পদ্ধতি ব্যবহার করুন |

| সিএনসি মেশিনের ক্রমাঙ্কন | মেশিনটি সর্বোত্তম সেটিংসে কাজ করে তা নিশ্চিত করে | সেরা ফলাফলের জন্য নিয়মিত ক্যালিব্রেট করুন |

| সরঞ্জাম এবং যন্ত্রাংশ পরিদর্শন | ত্রুটি প্রতিরোধ করে এবং গুণমান নিশ্চিত করে | সরঞ্জাম এবং যন্ত্রাংশ নিয়মিত পরীক্ষা করা |

৪. লার্জ পার্ট মেশিনিংয়ে আপনি কীভাবে নির্ভুলতা অর্জন করবেন?

নির্ভুলতা অর্জন বড় অংশের যন্ত্রাংশ তৈরি নির্মাতাদের মুখোমুখি হওয়া সবচেয়ে গুরুত্বপূর্ণ চ্যালেঞ্জগুলির মধ্যে একটি। অংশটি যত বড় হবে, পুরো মেশিনিং প্রক্রিয়া জুড়ে সুনির্দিষ্ট পরিমাপ এবং সহনশীলতা বজায় রাখা তত কঠিন হবে।

ভালো অংশের জন্য প্রস্তুত? নির্ভুলতা নিশ্চিত করার সবচেয়ে কার্যকর উপায়গুলির মধ্যে একটি হল উন্নত সিএনসি মেশিন ব্যবহার করা যাতে উচ্চ-নির্ভুলতা পরিমাপ ব্যবস্থা অন্তর্ভুক্ত থাকে। এই সিস্টেমগুলি যন্ত্রের সময় যন্ত্রাংশের মাত্রা ক্রমাগত পর্যবেক্ষণ করে, অপারেটরকে রিয়েল-টাইম প্রতিক্রিয়া প্রদান করে। যদি কাঙ্ক্ষিত মাত্রা থেকে কোনও বিচ্যুতি সনাক্ত করা হয়, তাহলে সিস্টেমটি তাৎক্ষণিকভাবে সমন্বয় করতে পারে, নিশ্চিত করে যে চূড়ান্ত পণ্যটি প্রয়োজনীয় স্পেসিফিকেশন পূরণ করে।

বৃহৎ অংশে নির্ভুলতা অর্জনের আরেকটি কৌশল হল উচ্চমানের সরঞ্জাম ব্যবহার। সরঞ্জামটি যত তীক্ষ্ণ হবে, কাটা তত নির্ভুল হবে। সময়ের সাথে সাথে, সরঞ্জামগুলি নষ্ট হয়ে যায়, যার ফলে সমাপ্ত অংশে ভুল হতে পারে। দীর্ঘস্থায়ী সরঞ্জাম ব্যবহার করা এবং নিয়মিত সরঞ্জামের অবস্থা পরীক্ষা করা, বৃহৎ অংশগুলির গুণমান এবং নির্ভুলতা বজায় রাখার জন্য অপরিহার্য।

অধিকন্তু, তাপমাত্রা নিয়ন্ত্রণ নির্ভুলতা বজায় রাখার ক্ষেত্রে গুরুত্বপূর্ণ ভূমিকা পালন করে। বড় যন্ত্রাংশ তৈরি করার সময়, প্রক্রিয়াটি উল্লেখযোগ্য পরিমাণে তাপ উৎপন্ন করে, যা তাপীয় বিকৃতির দিকে পরিচালিত করতে পারে। এটি বিশেষ করে বড় যন্ত্রাংশের ক্ষেত্রে সমস্যাযুক্ত, কারণ অল্প পরিমাণে তাপীয় বিকৃতিও অংশের মাত্রায় উল্লেখযোগ্য পরিবর্তন আনতে পারে। ওয়ার্কপিসের তাপমাত্রা স্থিতিশীল রাখার জন্য এবং তাপীয় প্রসারণের ঝুঁকি কমাতে কার্যকর শীতল ব্যবস্থা অপরিহার্য।

নির্ভুলতা বজায় রাখার আরেকটি বিবেচ্য বিষয় হল সঠিক প্রোগ্রামিং। বৃহৎ যন্ত্রাংশের জন্য সিএনসি প্রোগ্রামগুলি পুঙ্খানুপুঙ্খভাবে পরীক্ষা করা উচিত এবং অপ্টিমাইজ করা উচিত যাতে সমস্ত কাটিয়া পথ সঠিক হয়। প্রোগ্রামে সামান্য ত্রুটিও চূড়ান্ত পণ্যে উল্লেখযোগ্য ত্রুটি সৃষ্টি করতে পারে।

সারণি ৪: বৃহৎ যন্ত্রাংশের যন্ত্রাংশে নির্ভুলতা অর্জনের কৌশল

| কৌশল | প্রভাব | বিবেচনা |

|---|---|---|

| সিএনসি পরিমাপ সিস্টেম | নির্ভুলতার জন্য রিয়েল-টাইম প্রতিক্রিয়া প্রদান করে | উচ্চ-নির্ভুলতা সিস্টেমে বিনিয়োগ করুন |

| উচ্চমানের সরঞ্জামাদি | নির্ভুলতা এবং কাটার দক্ষতা উন্নত করে | দীর্ঘস্থায়ী জীবনের জন্য টেকসই, ধারালো সরঞ্জাম ব্যবহার করুন |

| তাপমাত্রা নিয়ন্ত্রণ | তাপীয় বিকৃতি রোধ করে | কার্যকর কুলিং সিস্টেম ব্যবহার করুন |

| অপ্টিমাইজড সিএনসি প্রোগ্রামিং | সঠিক কাটার পথ নিশ্চিত করে | ব্যবহারের আগে প্রোগ্রামগুলি পুঙ্খানুপুঙ্খভাবে পরীক্ষা করুন |

৫. বৃহৎ যন্ত্রাংশের যন্ত্রাংশ তৈরিতে সাধারণত কোন উপকরণ ব্যবহার করা হয়?

বড় যন্ত্রাংশ মেশিন করার সময়, প্রক্রিয়াটির অসুবিধা এবং কার্যকারিতা উভয়ই নির্ধারণে উপাদান নির্বাচন গুরুত্বপূর্ণ ভূমিকা পালন করে। সমস্ত উপকরণ বড় আকারের যন্ত্রের জন্য উপযুক্ত নয় এবং সঠিকটি নির্বাচন করা প্রকল্পের সাফল্য তৈরি করতে বা ভেঙে দিতে পারে।

আসল ঘটনাটা কী? বৃহৎ যন্ত্রাংশ মেশিনিংয়ের জন্য সবচেয়ে বেশি ব্যবহৃত উপকরণগুলির মধ্যে রয়েছে ইস্পাত, অ্যালুমিনিয়াম এবং টাইটানিয়াম। ইস্পাত, উৎপাদনে সর্বাধিক ব্যবহৃত উপকরণগুলির মধ্যে একটি, তার শক্তি এবং স্থায়িত্বের জন্য পরিচিত। তবে, এটি মেশিনের জন্যও চ্যালেঞ্জিং হতে পারে, বিশেষ করে বৃহৎ যন্ত্রাংশে, এর কঠোরতা এবং মেশিনিংয়ের সময় তাপ উৎপন্ন করার প্রবণতার কারণে।

অন্যদিকে, অ্যালুমিনিয়াম মেশিন করা অনেক সহজ এবং সাধারণত মহাকাশ এবং স্বয়ংচালিত শিল্পে বৃহৎ যন্ত্রাংশের জন্য ব্যবহৃত হয়। এটি হালকা, যা এটিকে বৃহৎ যন্ত্রাংশের জন্য আদর্শ করে তোলে যার জন্য গতিশীলতা প্রয়োজন, তবে এটি ইস্পাত বা টাইটানিয়ামের মতো শক্তিশালী নয়। তবুও, এর কম খরচ এবং মেশিনিংয়ের সহজতা এটিকে অনেক অ্যাপ্লিকেশনের জন্য একটি জনপ্রিয় পছন্দ করে তোলে।

টাইটানিয়াম, যদিও বেশি ব্যয়বহুল, প্রায়শই এমন অ্যাপ্লিকেশনগুলিতে ব্যবহৃত হয় যেখানে উচ্চ শক্তি-ওজন অনুপাতের প্রয়োজন হয়, যেমন মহাকাশে। তবে, টাইটানিয়াম মেশিনিং তার নিজস্ব চ্যালেঞ্জগুলির একটি সেট উপস্থাপন করে, যার মধ্যে রয়েছে উচ্চ কাটিয়া শক্তি এবং সরঞ্জামের ক্ষয়। টাইটানিয়াম সফলভাবে কাজ করার জন্য প্রায়শই বিশেষ সরঞ্জাম এবং কাটিয়া কৌশল প্রয়োজন হয়।

পরিশেষে, কিছু বৃহৎ যন্ত্রাংশের জন্য যৌগিক উপকরণ বা প্লাস্টিক ব্যবহারের প্রয়োজন হতে পারে, যা ব্যবহারের ধরণ অনুসারে তৈরি করা যেতে পারে। এই উপকরণগুলি প্রায়শই হালকা এবং কম ব্যয়বহুল, তবে এগুলি ধাতুর মতো একই স্তরের স্থায়িত্ব প্রদান নাও করতে পারে।

সারণি ৫: বৃহৎ যন্ত্রাংশের যন্ত্রাংশের জন্য সাধারণ উপকরণ

| উপাদান | বৈশিষ্ট্য | অ্যাপ্লিকেশন |

|---|---|---|

| ইস্পাত | শক্তিশালী, টেকসই, মেশিনে ব্যবহার করা কঠিন | নির্মাণ, মোটরগাড়ি |

| অ্যালুমিনিয়াম | হালকা, মেশিনে ব্যবহার করা সহজ, সাশ্রয়ী | মহাকাশ, মোটরগাড়ি |

| টাইটানিয়াম | উচ্চ শক্তি-ওজন অনুপাত, ব্যয়বহুল | মহাকাশ, চিকিৎসা সরঞ্জাম |

| যৌগিক উপকরণ এবং প্লাস্টিক | হালকা, কম স্থায়িত্ব | ভোগ্যপণ্য, মোটরগাড়ি |

উপসংহার

পরিশেষে, বৃহৎ যন্ত্রাংশের যন্ত্রাংশ তৈরির ক্ষেত্রে কিছু চ্যালেঞ্জ থাকে, কিন্তু এই বাধাগুলি বোঝা এবং সঠিক কৌশল বাস্তবায়ন সফল ফলাফলের দিকে নিয়ে যেতে পারে। এই চ্যালেঞ্জগুলি কাটিয়ে ওঠার মূল চাবিকাঠি হল সঠিক সরঞ্জাম নির্বাচন করা, নির্ভুলতা পরিচালনা করা, উপযুক্ত উপকরণ নির্বাচন করা এবং সেটআপ এবং পরিচালনার ক্ষেত্রে সর্বোত্তম অনুশীলনগুলি মেনে চলা। এই বিষয়গুলি মোকাবেলা করে, নির্মাতারা তাদের বৃহৎ যন্ত্রাংশের যন্ত্রাংশ তৈরির প্রকল্পগুলিতে ত্রুটি কমাতে, দক্ষতা বৃদ্ধি করতে এবং উচ্চমানের ফলাফল নিশ্চিত করতে পারে। সর্বশেষ প্রযুক্তি এবং কৌশলগুলির সাথে মিলিত সঠিক পদ্ধতি এই চ্যালেঞ্জগুলি কাটিয়ে উঠতে এবং শিল্প জুড়ে মেশিনিং কার্যক্রম উন্নত করতে সহায়তা করতে পারে।

৬. কিভাবে তাপ নিয়ন্ত্রণ করবেন এবং তাপীয় বিকৃতি কমিয়ে আনবেন?

বৃহৎ অংশের যন্ত্রাংশ তৈরির সময় তাপ নিয়ন্ত্রণ এবং তাপীয় বিকৃতি হ্রাস করা নির্ভুলতা অর্জন এবং যন্ত্রাংশের গুণমান বজায় রাখার জন্য একটি গুরুত্বপূর্ণ বিষয়। বৃহৎ অংশের যন্ত্রাংশ তৈরির প্রক্রিয়ায় কাটার ক্রিয়া, ঘর্ষণ এবং উপাদান অপসারণের কারণে উল্লেখযোগ্য তাপ উৎপন্ন হয়। যদি এই তাপ সঠিকভাবে পরিচালিত না হয়, তাহলে এটি তাপীয় প্রসারণ বা বিকৃতি ঘটাতে পারে, যা চূড়ান্ত অংশের মাত্রাকে প্রভাবিত করে।

আসল ঘটনাটা কী? তাপ নিয়ন্ত্রণের সবচেয়ে কার্যকর উপায় হল সঠিক শীতলকরণ কৌশল। কুল্যান্টগুলি যন্ত্রের সময় উৎপন্ন তাপ শোষণ করে তা ছড়িয়ে দেওয়ার জন্য ব্যবহার করা হয়, যা অতিরিক্ত তাপমাত্রা তৈরি হওয়া রোধ করে। বিভিন্ন ধরণের কুল্যান্ট রয়েছে, যেমন তেল, জল-ভিত্তিক দ্রবণ এবং বায়ু শীতলকরণ, প্রতিটি বিভিন্ন ব্যবহারের জন্য উপযুক্ত। আপনি যে ধরণের কুল্যান্ট বেছে নেবেন তা নির্ভর করে আপনি যন্ত্রের জন্য ব্যবহৃত উপাদান, কাটার গতি এবং ব্যবহৃত মেশিনের উপর।

তাপ নিয়ন্ত্রণের আরেকটি গুরুত্বপূর্ণ বিষয় হল সঠিক কাটিং প্যারামিটার নির্বাচন করা। খুব বেশি কাটিং গতি অতিরিক্ত তাপ উৎপাদনের দিকে পরিচালিত করতে পারে, অন্যদিকে খুব ধীর কাটিং গতি অদক্ষ উপাদান অপসারণের দিকে পরিচালিত করতে পারে। উপাদান এবং অংশের আকারের জন্য সর্বোত্তম কাটিং গতি খুঁজে বের করে, নির্মাতারা তাপ-সম্পর্কিত বিকৃতির ঝুঁকি কমাতে পারে।

কিন্তু এখানে মূল বিষয় হল: টুল ম্যাটেরিয়াল নির্বাচন আরেকটি গুরুত্বপূর্ণ বিষয়। কিছু টুল উচ্চ তাপমাত্রা সহ্য করার জন্য ডিজাইন করা হয়, যা মেশিনিং এর সময় তাপীয় বিকৃতির সম্ভাবনা কমায়। উদাহরণস্বরূপ, কার্বাইড টুলগুলি উচ্চ-গতির স্টিলের চেয়ে উচ্চ তাপমাত্রা সহ্য করতে পারে, যা উচ্চ-তাপ মেশিনিং অপারেশনের জন্য তাদের আদর্শ করে তোলে।

মেশিন নিয়ন্ত্রণের মাধ্যমে তাপীয় বিকৃতিও কমানো যেতে পারে। আধুনিক সিএনসি মেশিনগুলিতে উন্নত কুলিং সিস্টেম এবং তাপমাত্রা সেন্সর রয়েছে যা মেশিনিংয়ের সময় তাপমাত্রা পর্যবেক্ষণ করে এবং ধারাবাহিক কর্মক্ষমতা বজায় রাখার জন্য প্রয়োজন অনুসারে সামঞ্জস্য করে। কিছু মেশিনে এমনকি তাপমাত্রা ক্ষতিপূরণ বৈশিষ্ট্যও রয়েছে যা তাদের মেশিনিং প্রক্রিয়ায় রিয়েল-টাইম সমন্বয় করতে দেয়, তাপীয় প্রভাবগুলি কমিয়ে আনা নিশ্চিত করে।

সারণি ৬: বৃহৎ যন্ত্রাংশের যন্ত্রাংশে তাপ পরিচালনার জন্য শীতলকরণ কৌশল

| শীতলকরণ পদ্ধতি | কার্যকারিতা | বিবেচনা |

|---|---|---|

| তেল-ভিত্তিক কুল্যান্ট | উচ্চ কাটিয়া গতিতে কার্যকর | সঠিক নিষ্কাশন ব্যবস্থাপনা প্রয়োজন |

| জল-ভিত্তিক কুল্যান্ট | সাধারণত নির্ভুল কাটের জন্য ব্যবহৃত হয় | সঠিকভাবে রক্ষণাবেক্ষণ না করলে ক্ষয় হতে পারে |

| এয়ার কুলিং | হালকা কাটা এবং ছোট উপাদানের জন্য আদর্শ | বড় অংশ বা উচ্চ-গতির কাটার জন্য কম কার্যকর |

| ইন্টিগ্রেটেড মেশিন কুলিং সিস্টেম | অপারেশনের সময় রিয়েল-টাইম কুলিং প্রদান করে | সামঞ্জস্যপূর্ণ তাপমাত্রা ব্যবস্থাপনা নিশ্চিত করে |

৭. লার্জ পার্ট মেশিনিং সারফেস ফিনিশের ক্ষেত্রে মূল বিবেচ্য বিষয়গুলি কী কী?

বৃহৎ যন্ত্রাংশের কাঙ্ক্ষিত পৃষ্ঠতলের সমাপ্তি অর্জন করা মেশিনিংয়ের সবচেয়ে গুরুত্বপূর্ণ দিকগুলির মধ্যে একটি। পৃষ্ঠতলের সমাপ্তি অংশের কার্যকারিতা এবং নান্দনিকতা উভয়ের জন্যই অত্যন্ত গুরুত্বপূর্ণ। এটি ঘর্ষণ, পরিধান প্রতিরোধ ক্ষমতা এবং অংশটি তার সমাবেশে অন্যান্য উপাদানগুলির সাথে কীভাবে মিথস্ক্রিয়া করে তার মতো বিষয়গুলিকে সরাসরি প্রভাবিত করে।

আসল ঘটনাটা কী? আপনি যে সারফেস ফিনিশ অর্জন করবেন তা বিভিন্ন বিষয়ের উপর নির্ভর করে, যার মধ্যে রয়েছে ব্যবহৃত কাটিং টুল, মেশিনিং প্রক্রিয়া এবং যে উপাদান দিয়ে কাজ করা হচ্ছে। উদাহরণস্বরূপ, অ্যালুমিনিয়ামের মতো নরম উপকরণ দিয়ে কাজ করার সময়, আপনি উচ্চ কাটিং গতিতে একটি মসৃণ ফিনিশ অর্জন করতে পারেন, যেখানে স্টিলের মতো শক্ত উপকরণের জন্য কাঙ্ক্ষিত ফিনিশ অর্জনের জন্য ধীর কাটিং গতি এবং সূক্ষ্ম টুলিংয়ের প্রয়োজন হতে পারে।

পৃষ্ঠের ফিনিশ নিয়ন্ত্রণের সবচেয়ে কার্যকর উপায়গুলির মধ্যে একটি হল টুলিং নির্বাচন করা। ধারালো প্রান্ত এবং সূক্ষ্ম জ্যামিতিযুক্ত সরঞ্জামগুলি মেশিনিংয়ের সময় কম্পন এবং কাটার শক্তি হ্রাস করে একটি মসৃণ পৃষ্ঠ তৈরি করতে সহায়তা করতে পারে। অতিরিক্তভাবে, কার্বাইড বা সিরামিক আবরণের মতো আপনার সরঞ্জামগুলির জন্য সঠিক আবরণ নির্বাচন করা ঘর্ষণ কমাতে এবং ফিনিশের মান উন্নত করতে পারে।

ভালো অংশের জন্য প্রস্তুত? একটি মানসম্পন্ন পৃষ্ঠতলের ফিনিশ অর্জনের আরেকটি গুরুত্বপূর্ণ বিষয় হল যন্ত্রের সময় কম্পন নিয়ন্ত্রণ করা। বড় অংশগুলি তাদের আকার এবং ওজনের কারণে কম্পনের জন্য বেশি সংবেদনশীল, এবং এমনকি ছোট কম্পনও পৃষ্ঠে ত্রুটি সৃষ্টি করতে পারে। কম্পন কমাতে, নির্মাতারা যন্ত্রাংশটিকে আরও কার্যকরভাবে সুরক্ষিত করার জন্য মেশিন ড্যাম্পেনিং সিস্টেম বা বিশেষ ফিক্সচারিংয়ের মতো কৌশল ব্যবহার করে।

পরিশেষে, গ্রাইন্ডিং, পলিশিং বা হোনিংয়ের মতো পোস্ট-মেশিনিং প্রক্রিয়াগুলি বৃহৎ অংশগুলির পৃষ্ঠের ফিনিশকে আরও উন্নত করতে পারে। এই ফিনিশিং প্রক্রিয়াগুলি সাধারণত অতি-মসৃণ ফিনিশের প্রয়োজন হয় এমন অংশগুলির জন্য ব্যবহৃত হয়, যেমন মহাকাশ বা স্বয়ংচালিত অ্যাপ্লিকেশনগুলিতে ব্যবহৃত অংশগুলি।

সারণি ৭: বৃহৎ যন্ত্রাংশের যন্ত্রাংশের জন্য সারফেস ফিনিশ কৌশল

| কৌশল | কার্যকারিতা | বিবেচনা |

|---|---|---|

| শার্প টুলিং এবং জ্যামিতি | কম্পন কমায় এবং পৃষ্ঠের মসৃণতা উন্নত করে | নির্ভুল সরঞ্জাম ধারালো করার প্রয়োজন |

| হাতিয়ারের আবরণ (যেমন, কার্বাইড) | ঘর্ষণ এবং ক্ষয় হ্রাস করে | লেপের পছন্দ উপাদানের উপর নির্ভর করে |

| মেশিন ড্যাম্পেনিং সিস্টেম | কম্পনের কারণে পৃষ্ঠের অপূর্ণতা প্রতিরোধ করে | সঠিক মেশিন সেটআপ প্রয়োজন |

| যন্ত্র-পরবর্তী প্রক্রিয়া (গ্রাইন্ডিং, হোনিং) | উচ্চ-নির্ভুলতা প্রয়োগের জন্য ফিনিশের মান উন্নত করে | সময়সাপেক্ষ এবং খরচও বাড়বে |

৮. ওয়ার্কপিসের আকার মেশিনিং প্রক্রিয়াকে কীভাবে প্রভাবিত করে?

ওয়ার্কপিসের আকার মেশিনিং প্রক্রিয়ার প্রায় প্রতিটি দিকেই উল্লেখযোগ্যভাবে প্রভাব ফেলে, ব্যবহৃত সরঞ্জামের ধরণ থেকে শুরু করে কাজটি সম্পন্ন করতে কত সময় লাগে তা পর্যন্ত। বৃহত্তর যন্ত্রাংশের জন্য আরও উন্নত যন্ত্রপাতি, দীর্ঘ মেশিনিং সময় এবং নির্ভুলতা বজায় রাখার জন্য আরও যত্নশীল হ্যান্ডলিং প্রয়োজন।

আসল ঘটনাটা কী? বড় যন্ত্রাংশ তৈরির সময় প্রথমেই যে জিনিসটি পরিবর্তন হয় তা হল ব্যবহৃত যন্ত্রপাতির ধরণ। স্ট্যান্ডার্ড সিএনসি মেশিনগুলি বড় যন্ত্রাংশ পরিচালনা করতে সক্ষম নাও হতে পারে, তাই নির্মাতাদের প্রায়শই গ্যান্ট্রি মেশিন, বড় উল্লম্ব মিল বা অনুভূমিক বোরিং মিলের মতো বিশেষ সরঞ্জামগুলিতে বিনিয়োগ করতে হয়। এই মেশিনগুলি বৃহত্তর ওয়ার্কপিসগুলিকে সামঞ্জস্য করার জন্য এবং বর্ধিত কাটার শক্তি পরিচালনা করার জন্য প্রয়োজনীয় স্থিতিশীলতা প্রদানের জন্য ডিজাইন করা হয়েছে।

আরেকটি বিষয় হল মেশিনিং এর জন্য প্রয়োজনীয় সময়। বড় বড় যন্ত্রাংশের আকার এবং যন্ত্রাংশটি সম্পূর্ণ করতে প্রয়োজনীয় কাজের সংখ্যা বৃদ্ধির কারণে সাধারণত মেশিনিং করতে বেশি সময় লাগে। মেশিনিং এর সময় বেশি হওয়ায় টুল নষ্ট হওয়ার ঝুঁকি বাড়ে, যা নির্ভুলতা এবং গুণমানকে প্রভাবিত করতে পারে। অতিরিক্তভাবে, মেশিনিং প্রক্রিয়া চলাকালীন তাপ জমার ব্যবস্থাপনার জন্য বড় যন্ত্রাংশের আরও শীতলকরণ এবং তৈলাক্তকরণের প্রয়োজন হয়।

কিন্তু এখানে মূল কথা হল: বড় যন্ত্রাংশ পরিচালনা করা মেশিনিং প্রক্রিয়ার মতোই গুরুত্বপূর্ণ। বড় যন্ত্রাংশ বিভিন্ন মেশিন বা উৎপাদন পর্যায়ে পরিবহন করা কষ্টকর এবং কঠিন হতে পারে। যন্ত্রাংশগুলিকে নিরাপদে সরানো নিশ্চিত করার জন্য বিশেষায়িত উত্তোলন সরঞ্জাম এবং ফিক্সচারের প্রায়শই প্রয়োজন হয় যাতে ক্ষতি না হয়।

পরিশেষে, যন্ত্রাংশের আকার যন্ত্রের নির্ভুলতার উপরও প্রভাব ফেলতে পারে। যন্ত্রাংশের সময় বৃহৎ যন্ত্রাংশ কম্পন, তাপীয় প্রসারণ এবং বিচ্যুতির জন্য বেশি সংবেদনশীল, যার ফলে ত্রুটি দেখা দিতে পারে। যন্ত্রাংশটি প্রয়োজনীয় স্পেসিফিকেশন পূরণ করে তা নিশ্চিত করার জন্য সঠিক সেটআপ, টুলিং এবং মেশিন ক্যালিব্রেশন ব্যবহার করা গুরুত্বপূর্ণ।

সারণি ৮: যন্ত্রের উপর ওয়ার্কপিসের আকারের প্রভাব

| ফ্যাক্টর | প্রভাব | বিবেচনা |

|---|---|---|

| সরঞ্জামের আকার | ব্যবহৃত মেশিনের ধরণ নির্ধারণ করে | বৃহৎ ক্ষমতা সম্পন্ন মেশিন প্রয়োজন |

| যন্ত্রের সময় | দীর্ঘ যন্ত্রের সময় এবং সরঞ্জামের ক্ষয় | পরিচালন খরচ বৃদ্ধি করে |

| হ্যান্ডলিং এবং পরিবহন | বড় অংশ সরাতে অসুবিধা বৃদ্ধি | বিশেষায়িত উত্তোলন এবং পরিচালনা সরঞ্জাম ব্যবহার করুন |

| নির্ভুলতা | বৃহত্তর অংশগুলি কম্পন এবং তাপীয় প্রভাবের জন্য বেশি সংবেদনশীল | কম্পন নিয়ন্ত্রণ এবং সুনির্দিষ্ট সেটআপ বাস্তবায়ন করুন |

৯. বড় যন্ত্রাংশ তৈরির খরচের প্রভাব কী?

উপকরণের খরচ, সরঞ্জামাদি, শ্রম এবং মেশিনের সময় সহ বিভিন্ন কারণের কারণে, বড় যন্ত্রাংশের মেশিনিং ছোট যন্ত্রাংশের মেশিনিংয়ের তুলনায় উল্লেখযোগ্যভাবে বেশি ব্যয়বহুল হতে পারে। নির্মাতাদের তাদের কার্যক্রমকে সর্বোত্তম করতে এবং লাভজনকতা সর্বাধিক করার জন্য খরচের প্রভাব বোঝা অত্যন্ত গুরুত্বপূর্ণ।

আসল ঘটনাটা কী? বৃহৎ যন্ত্রাংশের যন্ত্রাংশ তৈরির ক্ষেত্রে খরচের অন্যতম প্রধান কারণ হল উপকরণের দাম। বৃহৎ যন্ত্রাংশ তৈরির জন্য বেশি কাঁচামালের প্রয়োজন হয়, যা সামগ্রিক উপকরণের খরচ বাড়িয়ে দেয়। উপরন্তু, বৃহৎ যন্ত্রাংশ তৈরির জটিলতার কারণে শ্রম খরচ বেশি হতে পারে। বৃহৎ যন্ত্রাংশ তৈরি করতে পারে এমন মেশিন স্থাপন, পর্যবেক্ষণ এবং পরিচালনা করার জন্য দক্ষ শ্রমিকের প্রয়োজন হয় এবং এই দক্ষতার মূল্য অনেক বেশি।

যন্ত্রাংশের আকারের সাথে সাথে টুলিং খরচও বৃদ্ধি পায়। বড় যন্ত্রাংশের জন্য আরও শক্তিশালী সরঞ্জামের প্রয়োজন হয় যা বর্ধিত কাটিয়া শক্তি সহ্য করতে পারে, যা আরও ব্যয়বহুল হতে পারে। বড় যন্ত্রাংশের সাথে যুক্ত দীর্ঘ মেশিনিং সময়ও সামগ্রিক খরচ বাড়িয়ে তোলে। দীর্ঘ মেশিনিং সময়ের ফলে উচ্চ শক্তি খরচ হয়, মেশিনে ক্ষয়ক্ষতি বৃদ্ধি পায় এবং শীতল তরল এবং লুব্রিকেন্টের ব্যবহার বেশি হয়।

ভালো অংশের জন্য প্রস্তুত? বড় অংশের যন্ত্রাংশ পরিচালনার খরচ কমানোর একটি উপায় হল যন্ত্র প্রক্রিয়াকে সর্বোত্তম করা। সঠিক সরঞ্জাম, উপকরণ এবং যন্ত্রাংশের পরামিতিগুলি সাবধানে নির্বাচন করে, নির্মাতারা অপচয় কমাতে, সরঞ্জামের ক্ষয়ক্ষতি কমাতে এবং যন্ত্রাংশের সময় কমাতে পারে। অটোমেশন আরেকটি সম্ভাব্য খরচ সাশ্রয়ী ব্যবস্থা। বড় অংশ পরিচালনার জন্য রোবট বা স্বয়ংক্রিয় সিস্টেম ব্যবহার করলে শ্রম খরচ কমানো যায় এবং দক্ষতা উন্নত করা যায়।

পরিশেষে, নির্মাতাদের স্ক্র্যাপ এবং পুনর্নির্মাণের সম্ভাবনাও বিবেচনা করা উচিত। বড় যন্ত্রাংশ স্ক্র্যাপ করা বেশি ব্যয়বহুল, এবং মেশিনিংয়ের পরে যে কোনও পুনর্নির্মাণের প্রয়োজন হলে চূড়ান্ত পণ্যের খরচ উল্লেখযোগ্যভাবে বৃদ্ধি পেতে পারে। পুরো প্রক্রিয়া জুড়ে কঠোর মান নিয়ন্ত্রণ বজায় রাখলে এই খরচ কমানো সম্ভব।

সারণি ৯: বৃহৎ যন্ত্রাংশের যন্ত্রাংশের খরচের কারণ

| ফ্যাক্টর | প্রভাব | বিবেচনা |

|---|---|---|

| উপাদান খরচ | বড় যন্ত্রাংশের জন্য উচ্চতর উপাদান ব্যবহার | দক্ষ উপাদান পরিকল্পনা প্রয়োজন |

| শ্রম খরচ | বৃহত্তর যন্ত্রাংশের জন্য দক্ষ শ্রমিকের প্রয়োজন | প্রশিক্ষণ বা অটোমেশনে বিনিয়োগ করুন |

| সরঞ্জামের খরচ | বৃহত্তর যন্ত্রাংশের জন্য আরও শক্তিশালী সরঞ্জামের প্রয়োজন | সেরা মূল্য প্রদানকারী সরঞ্জামগুলি বেছে নিন |

| যন্ত্রের সময় | দীর্ঘ সময় ধরে মেশিনিং খরচ বাড়ায় | কাটিং প্যারামিটার এবং মেশিনের সময় অপ্টিমাইজ করুন |

| স্ক্র্যাপ এবং পুনর্নির্মাণ | যন্ত্রাংশ স্ক্র্যাপ করা হলে বা পুনরায় কাজ করা হলে খরচ বৃদ্ধি পায় | ত্রুটি কমাতে মান নিয়ন্ত্রণ বাস্তবায়ন করুন |

১০. লার্জ পার্ট মেশিনিং-এ সর্বশেষ প্রযুক্তিগত অগ্রগতি কী কী?

প্রযুক্তির অগ্রগতি বৃহৎ যন্ত্রাংশের যন্ত্রাংশের ক্ষেত্রে রূপান্তর অব্যাহত রেখেছে। যন্ত্রপাতি, অটোমেশন এবং উপকরণ বিজ্ঞানের নতুন উদ্ভাবনগুলি নির্মাতাদের বৃহৎ যন্ত্রাংশের সাথে কাজ করার সময় আরও নির্ভুলতা, দক্ষতা এবং খরচ-কার্যকারিতা অর্জনের সুযোগ করে দিচ্ছে।

আসল ঘটনাটা কী? সাম্প্রতিক বছরগুলিতে সবচেয়ে উল্লেখযোগ্য অগ্রগতির মধ্যে একটি হল মাল্টি-অ্যাক্সিস সিএনসি মেশিনের উন্নয়ন। এই মেশিনগুলি আরও জটিল কাট এবং বৃহৎ অংশের মেশিনিংয়ে আরও নির্ভুলতা প্রদান করে। একাধিক অক্ষের গতিবিধি ব্যবহার করে, নির্মাতারা ওয়ার্কপিসটি পুনরায় স্থাপন না করেই বৃহৎ অংশগুলিতে আরও জটিল বৈশিষ্ট্যগুলি মেশিন করতে পারে।

আরেকটি উদ্ভাবন হল বৃহৎ যন্ত্রাংশের যন্ত্রাংশ তৈরিতে রোবোটিক্স এবং অটোমেশনের বর্ধিত ব্যবহার। রোবটগুলি উপাদান পরিচালনা, সরঞ্জাম পরিবর্তন এবং পরিদর্শনের মতো কাজে ব্যবহার করা যেতে পারে, যা কায়িক শ্রমের প্রয়োজনীয়তা হ্রাস করে এবং দক্ষতা উন্নত করে। অটোমেশন মানুষের ত্রুটির ঝুঁকি কমাতেও সাহায্য করে, যা নিশ্চিত করে যে যন্ত্র প্রক্রিয়াটি ধারাবাহিক এবং সুনির্দিষ্ট থাকে।

ভালো অংশের জন্য প্রস্তুত? বৃহৎ অংশের যন্ত্রাংশ তৈরিতে AI এবং মেশিন লার্নিং আরও গুরুত্বপূর্ণ ভূমিকা পালন করতে শুরু করেছে। এই প্রযুক্তিগুলি রিয়েল-টাইমে মেশিনিং পরামিতিগুলিকে অপ্টিমাইজ করতে ব্যবহার করা যেতে পারে, যাতে কাটিয়া প্রক্রিয়াটি দক্ষ এবং নির্ভুল থাকে তা নিশ্চিত করা যায়। AI সরঞ্জামের ক্ষয়ক্ষতির পূর্বাভাসও দিতে পারে, যা নির্মাতাদের সমস্যা দেখা দেওয়ার আগেই রক্ষণাবেক্ষণের সময়সূচী নির্ধারণ করতে দেয়, ডাউনটাইম হ্রাস করে এবং সামগ্রিক দক্ষতা উন্নত করে।

উপরন্তু, কাটিয়া সরঞ্জামগুলির কর্মক্ষমতা উন্নত করার জন্য নতুন উপকরণ এবং আবরণ তৈরি করা হচ্ছে। এই উদ্ভাবনগুলি ঘর্ষণ কমাতে, সরঞ্জামের আয়ু বৃদ্ধি করতে এবং মেশিনযুক্ত যন্ত্রাংশের সামগ্রিক মান উন্নত করতে সহায়তা করে। সংযোজন উৎপাদনের অগ্রগতি বৃহৎ যন্ত্রাংশ তৈরির নতুন উপায়ও প্রদান করছে, সম্ভাব্য খরচ সাশ্রয় এবং উপাদানের অপচয় হ্রাস করছে।

সারণি ১০: বৃহৎ যন্ত্রাংশের যন্ত্রাংশে প্রযুক্তিগত অগ্রগতি

| প্রযুক্তি | প্রভাব | বিবেচনা |

|---|---|---|

| মাল্টি-অক্ষ সিএনসি মেশিন | বর্ধিত নির্ভুলতা এবং জটিলতা | উন্নত মেশিন সেটআপ এবং প্রশিক্ষণ প্রয়োজন |

| রোবোটিক্স এবং অটোমেশন | কায়িক শ্রম হ্রাস করে এবং দক্ষতা উন্নত করে | উপাদান পরিচালনা এবং সরঞ্জাম পরিবর্তনের জন্য রোবোটিক সিস্টেমে বিনিয়োগ করুন |

| এআই এবং মেশিন লার্নিং | কাটিং প্যারামিটার অপ্টিমাইজ করে এবং টুলের ক্ষয়ক্ষতির পূর্বাভাস দেয় | রিয়েল-টাইম প্রক্রিয়া অপ্টিমাইজেশনের জন্য এআই সিস্টেম বাস্তবায়ন করুন |

| নতুন উপকরণ এবং আবরণ | ঘর্ষণ কমায় এবং সরঞ্জামের আয়ু উন্নত করে | উচ্চ-কার্যক্ষমতাসম্পন্ন আবরণে বিনিয়োগ করুন |

| সংযোজন উৎপাদন | উপাদানের অপচয় এবং খরচ কমায় | প্রোটোটাইপ বা কম পরিমাণে উৎপাদনের জন্য আদর্শ |

১১. বৃহৎ যন্ত্রাংশের যন্ত্রাংশ তৈরিতে আপনি কীভাবে মান নিয়ন্ত্রণ নিশ্চিত করবেন?

প্রয়োজনীয় স্পেসিফিকেশন পূরণ করে এবং তাদের উদ্দেশ্যমূলক প্রয়োগে সঠিকভাবে কাজ করে এমন যন্ত্রাংশ তৈরির জন্য বৃহৎ যন্ত্রাংশের যন্ত্রাংশের মান নিয়ন্ত্রণ নিশ্চিত করা অপরিহার্য। মান নিয়ন্ত্রণ কেবল মাত্রা পরীক্ষা করার বিষয় নয়; এর মধ্যে একটি সামগ্রিক পদ্ধতি জড়িত যার মধ্যে রয়েছে সমগ্র যন্ত্র প্রক্রিয়া পর্যবেক্ষণ করা।

ভালো অংশের জন্য প্রস্তুত? গুণমান নিশ্চিত করার অন্যতম প্রধান হাতিয়ার হল নির্ভুল পরিমাপ ব্যবস্থার ব্যবহার। এই সিস্টেমগুলিকে সিএনসি মেশিনের সাথে একীভূত করা যেতে পারে অথবা রিয়েল-টাইমে যন্ত্রাংশের মাত্রা যাচাই করার জন্য স্বতন্ত্র সরঞ্জাম হিসাবে ব্যবহার করা যেতে পারে। এটি নিশ্চিত করে যে কাঙ্ক্ষিত স্পেসিফিকেশন থেকে যেকোনো বিচ্যুতি প্রক্রিয়ার শুরুতেই ধরা পড়ে, যার ফলে চূড়ান্ত অংশে ত্রুটির সম্ভাবনা হ্রাস পায়।

মান নিয়ন্ত্রণের আরেকটি গুরুত্বপূর্ণ দিক হল উন্নত পরিদর্শন কৌশল ব্যবহার করা। স্থানাঙ্ক পরিমাপ যন্ত্র (CMM) সাধারণত বৃহৎ অংশ পরিদর্শনের জন্য ব্যবহৃত হয়, কারণ তারা উচ্চ নির্ভুলতার সাথে একটি অংশের সঠিক মাত্রা পরিমাপ করতে পারে। CMMগুলি অংশের পৃষ্ঠের বিভিন্ন বিন্দু স্পর্শ করার জন্য প্রোব ব্যবহার করে এবং অংশের একটি 3D মডেল তৈরি করে যা মূল নকশার সাথে তুলনা করা যেতে পারে।

কিন্তু এখানেই মূল কথা: গুণমান বজায় রাখার জন্য মেশিনিং প্রক্রিয়ার ক্রমাগত পর্যবেক্ষণ অপরিহার্য। আজকাল অনেক সিএনসি মেশিনে সেন্সর রয়েছে যা মেশিনিংয়ের সময় তাপমাত্রা, কম্পন এবং কাটার শক্তির মতো বিভিন্ন বিষয় ট্র্যাক করে। এই রিয়েল-টাইম ডেটা অপারেটরদের প্রয়োজন অনুসারে প্রক্রিয়াটিতে সমন্বয় করতে দেয় যাতে অংশটি সহনশীলতার মধ্যে থাকে।

পরিশেষে, নিয়মিত নিরীক্ষা এবং পরীক্ষা অত্যন্ত গুরুত্বপূর্ণ। সর্বোত্তম সরঞ্জাম থাকা সত্ত্বেও, মানুষের ভুল হতে পারে। প্রক্রিয়াটির সমস্ত দিক মানসম্মত কিনা তা নিশ্চিত করার জন্য সরঞ্জাম, মেশিন এবং চূড়ান্ত অংশের নিয়মিত পরিদর্শন প্রয়োজন।

সারণি ১১: বৃহৎ যন্ত্রাংশের যন্ত্রাংশে মান নিয়ন্ত্রণ পদ্ধতি

| পদ্ধতি | প্রভাব | বিবেচনা |

|---|---|---|

| নির্ভুলতা পরিমাপ ব্যবস্থা | যন্ত্রের সময় সঠিক মাত্রা নিশ্চিত করে | রিয়েল-টাইম চেকের জন্য সিএনসি মেশিনের সাথে একীভূত করুন |

| স্থানাঙ্ক পরিমাপ যন্ত্র (CMM) | বৃহৎ অংশগুলির বিস্তারিত পরিদর্শন প্রদান করে | ফলাফল ব্যাখ্যা করার জন্য দক্ষ অপারেটর প্রয়োজন |

| রিয়েল-টাইম মনিটরিং সিস্টেম | প্রক্রিয়াজাত তথ্য ট্র্যাক করে এবং ধারাবাহিকতা নিশ্চিত করে | তাপমাত্রা, কম্পন এবং কাটার শক্তির জন্য সেন্সর ব্যবহার করুন |

| নিয়মিত নিরীক্ষা এবং পরিদর্শন | মানের মান মেনে চলা নিশ্চিত করে | পুরো প্রক্রিয়া জুড়ে ঘন ঘন চেকের সময়সূচী নির্ধারণ করুন |

১২. লার্জ পার্ট মেশিনিং স্ট্যান্ডার্ড মেশিনিং থেকে কীভাবে আলাদা?

বড় যন্ত্রাংশ মেশিনিং করার ক্ষেত্রে ছোট, আরও মানসম্পন্ন যন্ত্রাংশ মেশিনিংয়ের তুলনায় বেশ কিছু পার্থক্য রয়েছে। যদিও মেশিনিংয়ের মৌলিক নীতিগুলি একই থাকে, বৃহৎ যন্ত্রাংশ মেশিনিংয়ের অনন্য চ্যালেঞ্জ এবং প্রয়োজনীয়তাগুলি এটিকে আলাদা করে।

আসল ঘটনাটা কী? সবচেয়ে বড় পার্থক্য হল ব্যবহৃত যন্ত্রপাতির আকার। বড় যন্ত্রাংশের জন্য অনেক বড় CNC মেশিনের প্রয়োজন হয়, যা যন্ত্রাংশের আকার, ওজন এবং জটিলতা সামলাতে পারে। এই মেশিনগুলিকে মেশিনিং প্রক্রিয়ার সময় উৎপন্ন শক্তি সহ্য করতে সক্ষম হতে হবে, যা প্রায়শই আরও জটিল মেশিন ডিজাইন এবং উচ্চ প্রাথমিক বিনিয়োগের দিকে পরিচালিত করে।

যন্ত্র প্রক্রিয়ার ক্ষেত্রে, বড় যন্ত্রাংশের জন্য প্রায়শই আরও বেশি ধাপ, দীর্ঘ যন্ত্রাংশ তৈরির সময় এবং ঘন ঘন সরঞ্জাম পরিবর্তনের প্রয়োজন হয়। যেমনটি আগেই উল্লেখ করা হয়েছে, এটি সরঞ্জামগুলিতে বর্ধিত ক্ষয়ক্ষতি, দীর্ঘ কাটার সময়ের প্রয়োজন এবং ওয়ার্কপিস সারিবদ্ধ রাখার সাথে সম্পর্কিত চ্যালেঞ্জগুলির কারণে।

আরেকটি প্রধান পার্থক্য হল প্রয়োজনীয় নির্ভুলতা। ছোট যন্ত্রাংশের ক্ষেত্রে প্রায়শই উচ্চ নির্ভুলতার প্রয়োজন হয়, তবে বড় যন্ত্রাংশের ক্ষেত্রে প্রয়োজনীয় সহনশীলতা বজায় রাখার জন্য আরও বেশি যত্ন এবং মনোযোগ প্রয়োজন। একটি বৃহৎ অংশের সামান্যতম বিচ্যুতি উল্লেখযোগ্য সমস্যার সৃষ্টি করতে পারে, বিশেষ করে মহাকাশ, মোটরগাড়ি এবং প্রতিরক্ষার মতো শিল্পে।

ভালো অংশের জন্য প্রস্তুত? বড় অংশগুলির জন্যও বিশেষায়িত হ্যান্ডলিং এবং লজিস্টিকের প্রয়োজন হয়। মেশিনিং সেন্টারগুলির মধ্যে বা পরিদর্শন স্টেশনগুলিতে বড় অংশগুলি স্থানান্তর করার জন্য বিশেষায়িত সরঞ্জামের প্রয়োজন হয় এবং ক্ষতি বা বিলম্বের জন্য অতিরিক্ত ঝুঁকি তৈরি করতে পারে।

সারণি ১২: বৃহৎ এবং স্ট্যান্ডার্ড যন্ত্রাংশ যন্ত্রের মধ্যে মূল পার্থক্য

| ফ্যাক্টর | বড় অংশের যন্ত্রাংশ | স্ট্যান্ডার্ড পার্ট মেশিনিং |

|---|---|---|

| সরঞ্জামের আকার | বড় সিএনসি মেশিনের প্রয়োজন | ছোট, আরও স্ট্যান্ডার্ড মেশিন ব্যবহার করে |

| যন্ত্রের সময় | দীর্ঘ মেশিনিং সময় এবং আরও বেশি অপারেশন | দ্রুত মেশিনিং সময় এবং কম অপারেশন |

| নির্ভুলতা | উচ্চতর নির্ভুলতা প্রয়োজন | স্ট্যান্ডার্ড নির্ভুলতা প্রায়শই যথেষ্ট |

| হ্যান্ডলিং এবং লজিস্টিকস | বিশেষায়িত উত্তোলন এবং চলাচলের সরঞ্জাম প্রয়োজন | পরিচালনা এবং সরানো সহজ |

| সরঞ্জাম পরিধান | দীর্ঘ যন্ত্রের কারণে সরঞ্জামের ক্ষয় বেশি | ছোট অংশে নিম্ন সরঞ্জামের ক্ষয় |

১৩. বড় যন্ত্রাংশ তৈরির জন্য সবচেয়ে সাধারণ ধরণের সিএনসি মেশিন কী কী?

বড় যন্ত্রাংশ মেশিন করার সময়, নির্মাতাদের অবশ্যই বৃহত্তর ওয়ার্কপিস পরিচালনা করার জন্য ডিজাইন করা বিশেষায়িত সিএনসি মেশিন ব্যবহার করতে হবে। এই মেশিনগুলি বৃহৎ যন্ত্রাংশ মেশিন করার জন্য প্রয়োজনীয় নির্ভুলতা এবং স্থিতিশীলতা প্রদান করে এবং নিশ্চিত করে যে তারা প্রয়োজনীয় স্পেসিফিকেশন পূরণ করে।

আসল ঘটনাটা কী? বৃহৎ যন্ত্রাংশের যন্ত্রাংশ তৈরির জন্য সবচেয়ে সাধারণ ধরণের সিএনসি মেশিন হল গ্যান্ট্রি মেশিন। গ্যান্ট্রি মেশিনগুলি একটি বৃহৎ, দৃঢ় কাঠামো দিয়ে ডিজাইন করা হয়েছে যা বৃহৎ যন্ত্রাংশগুলিকে সমর্থন করতে পারে। এগুলি স্বয়ংচালিত যন্ত্রাংশ, বিমানের ফিউজলেজ এবং ভারী যন্ত্রপাতির মতো বৃহৎ, সমতল উপাদানগুলিকে মেশিন করার জন্য আদর্শ। এই মেশিনগুলিতে একাধিক অক্ষ রয়েছে, যা বৃহৎ যন্ত্রাংশগুলিতে জটিল কাটিয়া অপারেশনের অনুমতি দেয়।

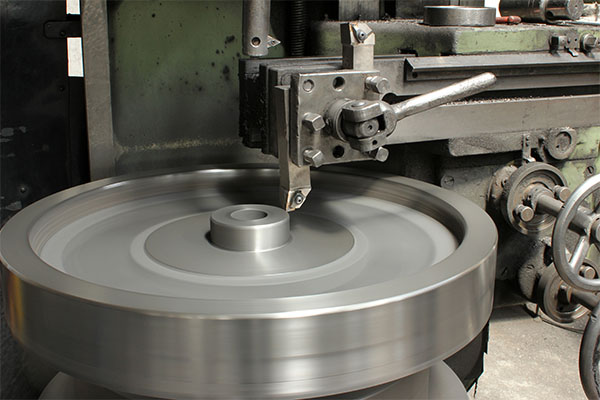

আরেকটি বহুল ব্যবহৃত সিএনসি মেশিন হল অনুভূমিক বোরিং মিল। এই মেশিনগুলি বৃহৎ, ভারী অংশগুলি মেশিন করার জন্য ব্যবহৃত হয় যার জন্য সুনির্দিষ্ট ড্রিলিং এবং বোরিং প্রয়োজন। অনুভূমিক বোরিং মিলগুলি উল্লম্ব মেশিনগুলির জন্য খুব বড় অংশগুলি পরিচালনা করতে পারে এবং এগুলি বড় গর্ত ড্রিল করতে, সমতল পৃষ্ঠতল মিল করতে এবং এমনকি বিশাল উপাদানগুলিতে সম্পূর্ণ মেশিনিং অপারেশন সম্পন্ন করতে ব্যবহার করা যেতে পারে।

ভালো অংশের জন্য প্রস্তুত? উল্লম্ব মিলিং মেশিন বৃহৎ অংশের মেশিনিংয়েও ব্যবহৃত হয়, বিশেষ করে বৃহৎ অংশের জন্য যেখানে সুনির্দিষ্ট পৃষ্ঠের সমাপ্তির প্রয়োজন হয়। এই মেশিনগুলিতে বৃহৎ ওয়ার্কপিসগুলিকে সামঞ্জস্য করার জন্য ঘূর্ণমান টেবিল এবং অন্যান্য সংযুক্তি দিয়ে সজ্জিত করা যেতে পারে।

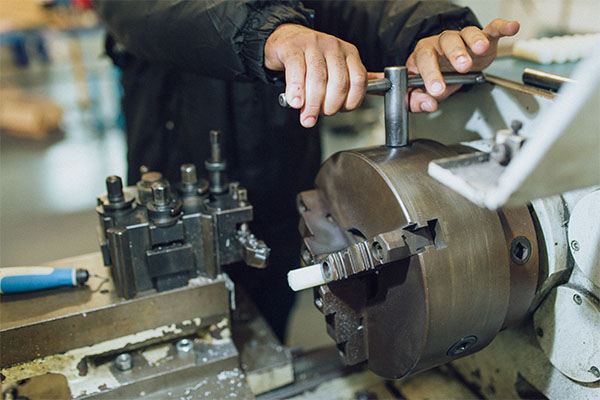

অন্যান্য বিশেষায়িত মেশিনগুলির মধ্যে রয়েছে টার্নিং সেন্টার এবং লেদ মেশিন যা বৃহৎ নলাকার অংশগুলি পরিচালনা করতে পারে, পাশাপাশি ৫-অক্ষের সিএনসি মেশিন যা বৃহৎ, জটিল যন্ত্রাংশের মেশিনিংয়ে অতুলনীয় নমনীয়তা প্রদান করে।

সারণি ১৩: বৃহৎ যন্ত্রাংশের জন্য সাধারণ সিএনসি মেশিন

| যন্ত্রের ধরণ | ক্ষমতা | অ্যাপ্লিকেশন |

|---|---|---|

| গ্যান্ট্রি মেশিন | জটিল কাটের জন্য বৃহৎ, অনমনীয় কাঠামো | মহাকাশ, মোটরগাড়ি, ভারী যন্ত্রপাতি |

| অনুভূমিক বোরিং মিল | বড়, ভারী যন্ত্রাংশ খনন এবং বোরিং করা | মোটরগাড়ি, নির্মাণ, বিদ্যুৎ উৎপাদন |

| উল্লম্ব মিলিং মেশিন | বড় যন্ত্রাংশের জন্য নির্ভুল মিলিং | মহাকাশ, মোটরগাড়ি, প্রতিরক্ষা |

| টার্নিং সেন্টার এবং লেদ | বৃহৎ নলাকার অংশের যন্ত্রাংশ তৈরি | তেল ও গ্যাস, মহাকাশ, মোটরগাড়ি |

| ৫-অক্ষের সিএনসি মেশিন | জটিল অংশগুলির জন্য উচ্চ নমনীয়তা | মহাকাশ, চিকিৎসা সরঞ্জাম, মোটরগাড়ি |

১৪. বড় যন্ত্রাংশ তৈরির সময় কোন নিরাপত্তা নীতিমালা অনুসরণ করা উচিত?

যন্ত্রাংশের আকার এবং ওজন, সেইসাথে ব্যবহৃত যন্ত্রপাতির জটিলতার কারণে বৃহৎ যন্ত্রাংশের যন্ত্রাংশে নিরাপত্তা অত্যন্ত গুরুত্বপূর্ণ। শ্রমিক এবং সরঞ্জাম উভয়কেই সুরক্ষিত রাখার জন্য নির্মাতাদের বেশ কয়েকটি সুরক্ষা প্রোটোকল মেনে চলতে হবে।

আসল ঘটনাটা কী? নিরাপত্তা নিশ্চিত করার প্রথম ধাপ হল সঠিক মেশিন সেটআপ। যেকোনো মেশিনিং অপারেশন শুরু করার আগে, অপারেটরদের যাচাই করা উচিত যে সমস্ত উপাদান সঠিকভাবে সুরক্ষিত আছে এবং মেশিনটি প্রত্যাশা অনুযায়ী কাজ করছে। কাটিং টুলগুলি সঠিকভাবে সারিবদ্ধ করা হয়েছে এবং মেশিনের ত্রুটির কোনও ঝুঁকি নেই তা নিশ্চিত করার জন্য মেশিন ক্যালিব্রেশন অত্যন্ত গুরুত্বপূর্ণ।

কিন্তু এখানেই মূল কথা: অপারেটরদের অবশ্যই বড় যন্ত্রাংশ মেশিন করার সাথে সম্পর্কিত শারীরিক ঝুঁকি সম্পর্কে সচেতন থাকতে হবে। এই যন্ত্রাংশগুলি ভারী এবং পরিচালনা করা কঠিন হতে পারে, আঘাত প্রতিরোধের জন্য বিশেষ উত্তোলন সরঞ্জাম এবং সহায়তার প্রয়োজন হয়। বড় যন্ত্রাংশ সরানোর জন্য উপযুক্ত উত্তোলন সরঞ্জাম এবং যন্ত্রপাতি ব্যবহার করলে দুর্ঘটনার ঝুঁকি উল্লেখযোগ্যভাবে হ্রাস পেতে পারে।

আরেকটি গুরুত্বপূর্ণ নিরাপত্তা বিবেচ্য বিষয় হল ব্যক্তিগত সুরক্ষামূলক সরঞ্জাম (PPE)। উড়ন্ত ধ্বংসাবশেষ, উচ্চ শব্দের মাত্রা এবং ধারালো ধার থেকে নিজেদের রক্ষা করার জন্য অপারেটরদের প্রয়োজনীয় PPE, যার মধ্যে রয়েছে সুরক্ষা চশমা, শ্রবণ সুরক্ষা এবং গ্লাভস, পরা উচিত। উপরন্তু, মেশিনিং অপারেশনের সময় নিরাপত্তা বজায় রাখার জন্য কর্মক্ষেত্রটি পরিষ্কার এবং বাধামুক্ত থাকা নিশ্চিত করা অপরিহার্য।

ভালো কাজের জন্য প্রস্তুত তো? চলমান নিরাপত্তা নিশ্চিত করার জন্য মেশিন এবং কর্মক্ষেত্রের পরিবেশ উভয়ের নিয়মিত রক্ষণাবেক্ষণ অত্যন্ত গুরুত্বপূর্ণ। ভাঙন এড়াতে মেশিনগুলির নিয়মিত পরিষেবা করা উচিত এবং দুর্ঘটনা রোধ করার জন্য কর্মক্ষেত্রটি সুসংগঠিত রাখা উচিত।

সারণি ১৪: বৃহৎ যন্ত্রাংশের যন্ত্রাংশ তৈরিতে মূল নিরাপত্তা প্রোটোকল

| প্রোটোকল | গুরুত্ব | বিবেচনা |

|---|---|---|

| মেশিন সেটআপ এবং ক্রমাঙ্কন | মেশিনের নির্ভুলতা এবং সুরক্ষা নিশ্চিত করে | ব্যবহারের আগে সর্বদা ক্যালিব্রেট করুন |

| উত্তোলন এবং পরিচালনার সরঞ্জাম | ভারী অংশ থেকে আঘাতের ঝুঁকি কমায় | সঠিক উত্তোলন সরঞ্জাম ব্যবহার করুন |

| ব্যক্তিগত সুরক্ষামূলক সরঞ্জাম (পিপিই) | যন্ত্রের সময় আঘাত প্রতিরোধ করে | কর্মীদের উপযুক্ত সরঞ্জাম পরা নিশ্চিত করুন |

| পরিষ্কার এবং সুসংগঠিত কর্মক্ষেত্র | ঝুঁকি এবং দুর্ঘটনা কমিয়ে দেয় | নিয়মিতভাবে কর্মক্ষেত্র পরিষ্কার এবং সংগঠিত করুন |

| নিয়মিত মেশিন রক্ষণাবেক্ষণ | ভাঙ্গন এবং দুর্ঘটনা রোধ করে | একটি নিয়মিত রক্ষণাবেক্ষণের সময়সূচী বাস্তবায়ন করুন |

১৫. বড় যন্ত্রাংশের জন্য আপনি কীভাবে একটি মেশিনিং পরিষেবা বেছে নেবেন?

ডান নির্বাচন করা যন্ত্র পরিষেবা বড় যন্ত্রাংশের জন্য এটি একটি গুরুত্বপূর্ণ সিদ্ধান্ত যা একটি প্রকল্পের সামগ্রিক সাফল্যকে প্রভাবিত করতে পারে। সঠিক পরিষেবা প্রদানকারীর অবশ্যই অভিজ্ঞতা, সরঞ্জাম এবং দক্ষতা থাকতে হবে যাতে তারা নির্ভুলতা এবং দক্ষতার সাথে বড় যন্ত্রাংশ পরিচালনা করতে পারে।

ভালো অংশের জন্য প্রস্তুত? মেশিনিং পরিষেবা নির্বাচন করার সময় প্রথমেই বিবেচনা করতে হবে বড় যন্ত্রাংশের অভিজ্ঞতা। অভিজ্ঞ নির্মাতাদের বড় যন্ত্রাংশের মেশিনিং করার অনন্য চ্যালেঞ্জ মোকাবেলা করার জন্য প্রয়োজনীয় দক্ষতা থাকবে। তাদের অতীতের প্রকল্প এবং ক্লায়েন্টদের প্রশংসাপত্রের মাধ্যমে তাদের দক্ষতা প্রদর্শন করতে সক্ষম হওয়া উচিত।

আরেকটি গুরুত্বপূর্ণ বিষয় হল পরিষেবা প্রদানকারীর ব্যবহৃত সরঞ্জাম। মেশিনিং পরিষেবার কাছে উচ্চমানের, বিশেষায়িত সরঞ্জাম থাকা উচিত যা বৃহৎ যন্ত্রাংশ পরিচালনা করতে সক্ষম। এর মধ্যে রয়েছে সিএনসি মেশিন, মিলিং মেশিন এবং অন্যান্য সরঞ্জাম যা বৃহৎ যন্ত্রাংশের মেশিনিংয়ে প্রয়োজনীয় নির্ভুলতা অর্জনের জন্য অপরিহার্য।

আসল ঘটনা কী? যোগাযোগও সমান গুরুত্বপূর্ণ। একটি মেশিনিং পরিষেবা যা প্রতিক্রিয়াশীল এবং আপনার চাহিদা এবং প্রকল্পের প্রয়োজনীয়তাগুলি বোঝার জন্য আপনার সাথে ঘনিষ্ঠভাবে কাজ করতে ইচ্ছুক, শুরু থেকে শেষ পর্যন্ত একটি মসৃণ প্রক্রিয়া নিশ্চিত করতে পারে। স্পষ্ট যোগাযোগ নিশ্চিত করে যে যেকোনো সমস্যা বা উদ্বেগের সমাধান দ্রুত করা হয়েছে, বিলম্ব এবং ত্রুটি কমিয়ে আনা হয়েছে।

পরিশেষে, মূল্য নির্ধারণ এবং সময়সীমাও বিবেচনা করা উচিত। যদিও খরচই একমাত্র সিদ্ধান্ত নেওয়ার কারণ হওয়া উচিত নয়, তবুও এমন একটি পরিষেবা প্রদানকারী খুঁজে বের করা গুরুত্বপূর্ণ যা মানের সাথে আপস না করে প্রতিযোগিতামূলক মূল্য প্রদান করে। নিশ্চিত করুন যে সময়সীমা যুক্তিসঙ্গত এবং পরিষেবা প্রদানকারী আপনার সময়সীমা পূরণ করতে পারে।

সারণী ১৫: বড় যন্ত্রাংশের জন্য একটি মেশিনিং পরিষেবা নির্বাচনের মূল বিষয়গুলি

| ফ্যাক্টর | গুরুত্ব | বিবেচনা |

|---|---|---|

| বড় যন্ত্রাংশের অভিজ্ঞতা | বৃহৎ উপাদান পরিচালনায় দক্ষতা নিশ্চিত করে | প্রমাণিত ট্র্যাক রেকর্ড খুঁজুন |

| সরঞ্জাম এবং ক্ষমতা | কাজের মান এবং নির্ভুলতা নির্ধারণ করে | সরঞ্জামের স্পেসিফিকেশন যাচাই করুন |

| যোগাযোগ | প্রকল্পের মসৃণ বাস্তবায়ন নিশ্চিত করে | প্রতিক্রিয়াশীল যোগাযোগ সহ একটি সরবরাহকারী চয়ন করুন |

| মূল্য নির্ধারণ এবং লিড টাইম | বাজেট এবং ডেলিভারির সময়সীমাকে প্রভাবিত করে | উদ্ধৃতি এবং বিতরণের সময়সূচী তুলনা করুন |

| খ্যাতি এবং পর্যালোচনা | নির্ভরযোগ্যতা এবং পরিষেবার মান নির্দেশ করে | রেফারেন্স এবং গ্রাহকের প্রতিক্রিয়া পরীক্ষা করুন |

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

প্রশ্ন ১: বড় অংশের মেশিনিং কী?

বৃহৎ যন্ত্রাংশ যন্ত্র বলতে বৃহৎ যন্ত্রাংশ বা যন্ত্রাংশ যন্ত্রাংশের প্রক্রিয়া বোঝায় যেগুলো উচ্চ নির্ভুলতার সাথে উৎপাদনের জন্য বিশেষ সরঞ্জাম এবং কৌশলের প্রয়োজন হয়।

প্রশ্ন ২: বড় যন্ত্রাংশের জন্য সিএনসি মেশিনিং কীভাবে কাজ করে?

সিএনসি মেশিনিং কম্পিউটার-নিয়ন্ত্রিত মেশিন ব্যবহার করে নির্দিষ্ট নকশা এবং পরিমাপ অনুসরণ করে বৃহৎ অংশগুলিকে সুনির্দিষ্টভাবে কাটা, আকৃতি দেওয়া এবং শেষ করা হয়।

প্রশ্ন 3: বৃহৎ অংশের যন্ত্রাংশের জন্য কোন উপকরণগুলি সবচেয়ে ভালো?

বৃহৎ যন্ত্রাংশের যন্ত্রাংশ তৈরির জন্য সাধারণ উপকরণগুলির মধ্যে রয়েছে ইস্পাত, অ্যালুমিনিয়াম এবং টাইটানিয়ামের মতো ধাতু, সেইসাথে প্রকল্পের প্রয়োজনীয়তার উপর ভিত্তি করে বিশেষায়িত অ-ধাতু।

প্রশ্ন ৪: বড় যন্ত্রাংশ মেশিন করার ক্ষেত্রে কী কী চ্যালেঞ্জ আসতে পারে?

চ্যালেঞ্জগুলির মধ্যে রয়েছে বৃহৎ যন্ত্রাংশের আকার এবং ওজন পরিচালনা করা, নির্ভুলতা অর্জন করা, তাপ উৎপাদন পরিচালনা করা এবং বিশেষায়িত সরঞ্জাম এবং যন্ত্রপাতি ব্যবহার করা।

প্রশ্ন ৫: বৃহৎ যন্ত্রাংশের যন্ত্রাংশ তৈরির খরচ আমি কীভাবে কমাতে পারি?

খরচ কমাতে, দক্ষ সরঞ্জাম ব্যবহারের উপর মনোযোগ দিন, উপাদানের অপচয় কমিয়ে আনুন, মেশিনের সময় অপ্টিমাইজ করুন এবং ডাউনটাইম কমাতে সাবধানতার সাথে মেশিনিং অপারেশন পরিকল্পনা করুন।