Einführung

Messingbearbeitung ist ein entscheidender Prozess in vielen Branchen, von der Automobilindustrie bis zur Elektronik. Das Material selbst bietet eine Kombination aus Festigkeit, Korrosionsbeständigkeit und einfacher Bearbeitbarkeit und eignet sich daher ideal für verschiedene Komponenten. In diesem Leitfaden erfahren Sie alles, was Sie über die Bearbeitung von Messing wissen müssen, einschließlich der Werkzeuge, Techniken und Tipps, die Ihnen helfen, das Beste aus diesem vielseitigen Material herauszuholen. Egal, ob Sie neu in der Bearbeitung sind oder Ihre Fähigkeiten verfeinern möchten, dieser Artikel bietet wertvolle Einblicke und praktische Ratschläge.

1. Was ist die Bearbeitung von Messing?

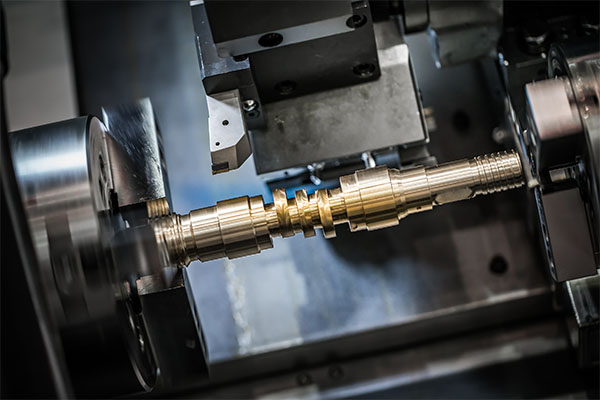

Bei der Messingbearbeitung werden Messingmaterialien mithilfe mechanischer Werkzeuge und Geräte zu fertigen Bauteilen geformt. Messing ist eine Legierung, die hauptsächlich aus Kupfer und Zink besteht, wobei unterschiedliche Mengen anderer Metalle hinzugefügt werden, um bestimmte Eigenschaften zu erzielen. Der Clou: Messing ist zwar für viele Anwendungen ein hervorragendes Material, erfordert aber eine sorgfältige Bearbeitung, um die gewünschten Ergebnisse zu erzielen.

Messing ist aufgrund seiner Zerspanbarkeit ein beliebtes Material für die Fertigung. Es lässt sich im Vergleich zu anderen Metallen wie Stahl oder Eisen leichter verarbeiten. Der Grund dafür ist der niedrige Schmelzpunkt von Messing, wodurch es sich leicht formen, bohren oder drehen lässt. Es bietet außerdem eine hervorragende Korrosionsbeständigkeit und ist im Vergleich zu anderen Materialien relativ weich, wodurch Schneidwerkzeuge nicht übermäßig abgenutzt werden. Ob Sie nun Sanitärarmaturen, elektrische Steckverbinder oder dekorative Teile herstellen, Messing ist oft das bevorzugte Material.

Sie fragen sich vielleicht, wie sich Messing im Vergleich zu anderen Metallen bei der Bearbeitung schlägt? Messing zeichnet sich durch seinen hohen Zerspanbarkeitsindex aus, wodurch es sich leichter und mit höheren Geschwindigkeiten bearbeiten lässt, ohne die Werkzeugstandzeit zu beeinträchtigen. Es ist außerdem nachgiebiger als härtere Materialien und daher sowohl für erfahrene Zerspaner als auch für Anfänger eine gute Wahl.

Tabelle: Vergleich von Bearbeitungsmessing vs. Stahl

| Eigentum | Messing | Stahl |

|---|---|---|

| Bearbeitbarkeit | Hoch | Mäßig bis niedrig |

| Korrosionsbeständigkeit | Exzellent | Gut |

| Werkzeugverschleiß | Niedrig | Hoch |

| Kosten | Mäßig | Hoch |

2. Warum ist Messing bei der Bearbeitung beliebt?

Messing erfreut sich in der Zerspanung großer Beliebtheit, insbesondere für hochpräzise und leistungsstarke Anwendungen. Doch warum ist es in der Branche so beliebt? Bereit für den guten Teil? Messing vereint das Beste aus beiden Welten: Festigkeit und einfache Zerspanbarkeit. Es ist langlebig und leicht zu formen und eignet sich daher ideal für eine breite Produktpalette.

Messing ist ein vielseitiges Material, das in einer Vielzahl von Branchen eingesetzt werden kann. Ob bei der Herstellung von Musikinstrumenten, Sanitärarmaturen oder elektrischen Komponenten – Messing spielt eine wichtige Rolle. Die einzigartige Zusammensetzung der Legierung ermöglicht es, sie in verschiedene Formen zu bringen, ohne zu reißen oder zu brechen. Dies ist besonders wichtig für Gegenstände, die hohem Druck oder Reibung standhalten müssen.

Die Fähigkeit, Messing mit hoher Geschwindigkeit und relativ geringem Werkzeugverschleiß zu bearbeiten, macht es zur ersten Wahl für die Massenproduktion. Interessant ist jedoch, dass Messing zudem ein äußerst korrosionsbeständiges Material ist. Bei Kontakt mit Feuchtigkeit oder Chemikalien zersetzt es sich nicht so schnell wie andere Metalle, beispielsweise Eisen. Daher eignet sich Messing hervorragend für Außenanwendungen oder Umgebungen, in denen Teile rauen Bedingungen ausgesetzt sind.

Ganz gleich, ob Sie Messing aus ästhetischen oder funktionalen Gründen bearbeiten: Die Kombination aus Bearbeitbarkeit, Festigkeit und Korrosionsbeständigkeit macht es zu einem rundum hervorragenden Material.

Tabelle: Anwendungen von Messing in der Zerspanung

| Anwendungsbereich | Beispielprodukte |

|---|---|

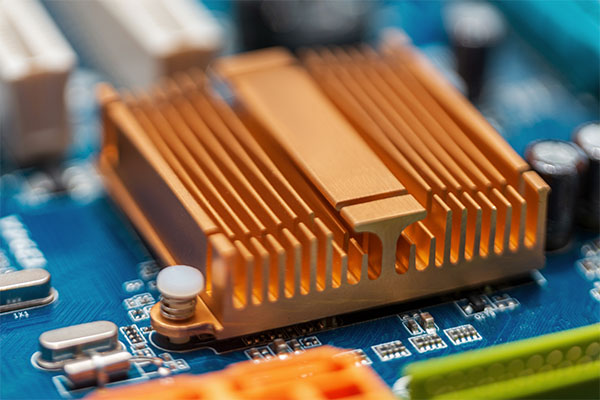

| Elektrisch | Steckverbinder, Schalter |

| Sanitär | Wasserhähne, Ventile |

| Automobilindustrie | Lager, Zahnräder |

| Musik | Blasinstrumente |

3. Welche Herausforderungen gibt es bei der Bearbeitung von Messing?

Die Bearbeitung von Messing bringt ihre eigenen Herausforderungen mit sich, aber keine Sorge – für jedes Problem gibt es eine Lösung. Was ist der wahre Grund? Messing lässt sich zwar relativ einfach bearbeiten, ist aber nicht ohne Probleme. Diese Herausforderungen drehen sich typischerweise um die Kontrolle der Wärme, die Handhabung von Spänen und die Vermeidung von Werkzeugverschleiß.

Eine der größten Herausforderungen bei der Messingbearbeitung ist die beim Schneiden entstehende Hitze. Messing hat eine hohe Wärmeleitfähigkeit, wodurch es sich während der Bearbeitung schnell erhitzt. Unkontrollierte Hitze kann zu Werkzeugverschleiß, schlechter Oberflächenqualität und sogar Materialverzug führen. Wie lässt sich dies also vermeiden? Die richtigen Schnittgeschwindigkeiten und Kühlmittel sind entscheidend. Das Schneiden mit der richtigen Geschwindigkeit hilft, die Hitzeentwicklung zu kontrollieren, während das richtige Kühlmittel Werkstück und Werkzeug kühl hält.

Ein weiteres Problem sind die bei der Bearbeitung entstehenden Messingspäne. Da Messing ein relativ weiches Material ist, können die entstehenden Späne lang und faserig sein, was ihre Entfernung aus dem Arbeitsbereich erschwert. Diese Späne können außerdem die Oberfläche beschädigen oder bei unsachgemäßer Handhabung Verstopfungen in der Maschine verursachen. Um dies zu vermeiden, benötigen Sie ein effizientes Spänemanagementsystem und müssen den Arbeitsbereich regelmäßig von Spänen befreien.

Trotz seiner Zerspanbarkeit ist Messing anfällig für Werkzeugverschleiß. Das Material kann Reibung und Verschleiß an den Schneidkanten verursachen. Daher ist die Verwendung hochwertiger, speziell für die Messingbearbeitung entwickelter Schneidwerkzeuge unerlässlich. Die Wartung scharfer Werkzeuge und deren regelmäßige Überprüfung auf Beschädigungen tragen zu besseren Ergebnissen und einer längeren Lebensdauer bei.

Tabelle: Häufige Herausforderungen bei der Messingbearbeitung

| Herausforderung | Lösung |

|---|---|

| Hitzestau | Verwenden Sie die richtige Schnittgeschwindigkeit und wenden Sie Kühlmittel an |

| Chip-Management | Verwenden Sie Spanabfuhrsysteme und entfernen Sie regelmäßig Späne |

| Werkzeugverschleiß | Verwenden Sie hochwertige Werkzeuge, halten Sie die Schärfe |

4. Welche Werkzeuge werden zur Bearbeitung von Messing verwendet?

Bei der Messingbearbeitung kommt es auf die richtigen Werkzeuge an. Wir sehen uns die benötigten Werkzeuge und ihren Beitrag zum Prozess an. Sie fragen sich vielleicht: Welches ist die beste Ausrüstung für die Messingbearbeitung? Die Antwort hängt von der Art der Bearbeitung ab.

CNC-Drehmaschinen werden häufig zum Drehen eingesetzt. Diese Maschinen können Messing präzise schneiden und formen, unabhängig davon, ob Sie Kleinserien oder Massenproduktion produzieren. Fräsmaschinen sind ein weiteres wichtiges Werkzeug in der Messingbearbeitung, insbesondere zum Schneiden komplexer Formen. Diese Maschinen bewältigen detaillierte, komplizierte Designs problemlos und sind daher für die Messingbearbeitung unverzichtbar.

Bohrmaschinen werden häufig zum Bohren von Löchern in Messing verwendet. Sie ermöglichen eine präzise Lochplatzierung, egal ob Sie kleine oder große Löcher bohren. Doch hier wird es interessant: Bei der Bearbeitung von Messing ist es unerlässlich, Werkzeuge zu verwenden, die speziell für die Bearbeitung dieses Materials entwickelt wurden. Werkzeuge aus Schnellarbeitsstahl (HSS) sind eine beliebte Wahl, aber für eine längere Lebensdauer werden oft hartmetallbestückte Werkzeuge empfohlen.

Schließlich benötigen Sie ein geeignetes Messwerkzeug. Messschieber und Mikrometer werden häufig verwendet, um sicherzustellen, dass das Endprodukt innerhalb der erforderlichen Toleranz liegt.

Tabelle: Werkzeuge zur Messingbearbeitung

| Werkzeug | Anwendung |

|---|---|

| CNC-Drehmaschine | Messing drehen und formen |

| Fräsmaschine | Komplexes Schneiden und Formen |

| Bohrmaschine | Löcher bohren |

| Messschieber | Messmaße |

5. Wie wählen Sie die richtige Messinglegierung für Ihr Projekt aus?

Die Wahl der richtigen Messinglegierung ist entscheidend für den Erfolg Ihres Bearbeitungsprojekts. Bereit für den perfekten Teil? Messing gibt es in verschiedenen Legierungen, jede mit einzigartigen Eigenschaften, die sie für unterschiedliche Anwendungen geeignet machen. Die Wahl der Legierung hängt von Faktoren wie Festigkeit, Korrosionsbeständigkeit und Bearbeitbarkeit ab.

Die gängigsten Messinglegierungen sind Gelbmessing, Rotmessing und bleihaltiges Messing. Gelbmessing, bestehend aus 60% Kupfer und 40% Zink, ist die am häufigsten verwendete Legierung und eignet sich ideal für allgemeine Anwendungen. Rotmessing, das mehr Kupfer und einen geringen Zinnanteil enthält, ist fester und korrosionsbeständiger. Bleihaltiges Messing, das einen geringen Bleianteil enthält, ist für seine hervorragende Bearbeitbarkeit bekannt und eignet sich daher gut für die hochpräzise Bearbeitung.

Worum geht es hier? Die gewählte Legierung wirkt sich direkt auf die Kosten und die Leistung Ihrer Teile aus. Benötigen Sie beispielsweise ein hochfestes Bauteil, das aggressiven Chemikalien ausgesetzt ist, ist Rotguss möglicherweise die beste Wahl. Legen Sie hingegen Wert auf Bearbeitbarkeit und Kosteneffizienz, könnte Gelbmessing oder bleihaltiges Messing die bessere Wahl sein.

Tabelle: Vergleich gängiger Messinglegierungen

| Messinglegierung | Zusammensetzung | Hauptvorteile |

|---|---|---|

| Gelbmessing | 60% Kupfer, 40% Zink | Universell einsetzbar, kostengünstig |

| Rotmessing | 85% Kupfer, 5% Zinn, 5% Zink | Korrosionsbeständig, stärker |

| Bleihaltiges Messing | 60-65% Kupfer, 3-5% Blei | Hervorragende Bearbeitbarkeit |

6. Welche verschiedenen Bearbeitungsverfahren gibt es für Messing?

Die Bearbeitung von Messing umfasst verschiedene Verfahren, die jeweils für spezifische Aufgaben geeignet sind. Sie fragen sich vielleicht, welche Verfahren sich am besten für die Bearbeitung von Messing eignen? Zu den gängigsten Bearbeitungsverfahren für Messing gehören Drehen, Fräsen, Bohren und Schleifen.

Durch Drehen wird das Material in zylindrische Formen gebracht, während sich Fräsen ideal zum Schneiden komplexer Formen eignet. Bohren dient üblicherweise zum Erzeugen von Löchern und Schleifen zum Erzielen einer feinen Oberfläche. Jedes Verfahren erfordert unterschiedliche Ausrüstung und Werkzeuge, und die Wahl des Verfahrens hängt vom gewünschten Endprodukt ab.

Hier wird es interessant: Es ist entscheidend zu verstehen, welches Verfahren für welches Teil geeignet ist. Wenn Sie beispielsweise ein rundes Teil herstellen, ist Drehen die beste Methode. Müssen Sie jedoch komplizierte Formen schneiden, ist Fräsen möglicherweise die bessere Wahl. Entscheidend ist, das Verfahren auf das gewünschte Ergebnis abzustimmen.

Tabelle: Gängige Messingbearbeitungsverfahren

| Verfahren | Am besten für |

|---|---|

| Drehen | Formgebung zylindrischer Teile |

| Mahlen | Schneiden komplexer Formen |

| Bohren | Löcher erzeugen |

| Schleifen | Erzielen feiner Oberflächengüten |

7. Welchen Einfluss hat die Schnittgeschwindigkeit auf die Messingbearbeitung?

Die Schnittgeschwindigkeit spielt eine wichtige Rolle im Bearbeitungsprozess, insbesondere bei der Bearbeitung von Messing. Sie fragen sich vielleicht, welchen Einfluss die Schnittgeschwindigkeit auf die Qualität und Effizienz meiner Bearbeitung hat? Die Schnittgeschwindigkeit hat direkten Einfluss auf die während der Bearbeitung entstehende Wärme und die Lebensdauer des Werkzeugs.

Messing neigt aufgrund seiner hohen Wärmeleitfähigkeit dazu, sich bei der Bearbeitung schnell zu erhitzen. Eine zu hohe Schnittgeschwindigkeit kann zu übermäßiger Hitze führen, die zu vorzeitigem Werkzeugverschleiß und minderwertiger Oberflächengüte führen kann. Umgekehrt kann zu langsames Schneiden zu ineffizienter Bearbeitung und längeren Produktionszeiten führen.

Entscheidend ist, die optimale Schnittgeschwindigkeit für Ihre spezifische Messinglegierung zu finden. Beispielsweise erfordert Gelbmessing typischerweise eine Schnittgeschwindigkeit von 30 bis 91 Metern pro Minute (FPM), während Rotmessing aufgrund seines höheren Kupfergehalts eine geringere Geschwindigkeit benötigt. Berücksichtigen Sie auch die Art Ihres Werkzeugs – Hartmetallwerkzeuge halten im Vergleich zu Werkzeugen aus Schnellarbeitsstahl (HSS) höheren Schnittgeschwindigkeiten stand.

Hier ist die wahre Geschichte: Die Feinabstimmung der Schnittgeschwindigkeit für jeden Auftrag ist entscheidend für die Maximierung der Werkzeuglebensdauer und die Herstellung hochwertiger Teile. Für GroßserienproduktionDurch Anpassen der Schnittgeschwindigkeit an die Materialeigenschaften können Konsistenz und Effizienz erreicht werden.

Tabelle: Optimale Schnittgeschwindigkeiten für verschiedene Messinglegierungen

| Messinglegierung | Empfohlene Schnittgeschwindigkeit (fpm) | Ideales Werkzeugmaterial |

|---|---|---|

| Gelbmessing | 100-300 | Schnellarbeitsstahl (HSS) |

| Rotmessing | 50-200 | Hartmetall |

| Bleihaltiges Messing | 150-400 | Hartmetall |

8. Welche Kühlmittel eignen sich am besten für die Bearbeitung von Messing?

Kühlmittel sind bei der Messingbearbeitung unerlässlich, insbesondere angesichts der beim Schneiden entstehenden Hitze. Worauf kommt es an? Die Verwendung des richtigen Kühlmittels kann sowohl die Oberflächenqualität als auch die Lebensdauer Ihrer Werkzeuge deutlich verbessern.

Es gibt verschiedene Kühlmittel, die sich gut für Messing eignen und je nach Bearbeitungsprozess unterschiedliche Vorteile bieten. Wasserlösliche Kühlmittel werden häufig verwendet, da sie eine hervorragende Wärmeableitung bieten. Diese Kühlmittel tragen zur Senkung der Temperaturen bei, indem sie eine Barriere zwischen Werkzeug und Material bilden und so die Reibung verringern.

Ölbasierte Kühlmittel hingegen bieten eine hervorragende Schmierung, was bei der Bearbeitung zäherer Messinglegierungen von Vorteil ist. Sie bilden einen dünnen Film, der den Verschleiß der Schneidwerkzeuge reduziert. Der Haken dabei ist jedoch: Ölbasierte Kühlmittel sind zwar effektiv, können aber schwieriger zu reinigen sein und zusätzliche Wartungsmaßnahmen erfordern.

Synthetische Kühlmittel erfreuen sich seit einigen Jahren großer Beliebtheit, da sie sowohl Schmierung als auch Kühlung ohne Öl ermöglichen. Diese Kühlmittel sind oft biologisch abbaubar und daher umweltfreundlicher.

Tabelle: Kühlmittelarten für die Messingbearbeitung

| Kühlmitteltyp | Hauptvorteile | Idealer Anwendungsfall |

|---|---|---|

| Wasserlöslich | Hervorragende Kühlung, kostengünstig | Allgemeine Bearbeitung |

| Auf Ölbasis | Hervorragende Schmierung | Hochgeschwindigkeitsbearbeitung |

| Synthetik | Biologisch abbaubar, Doppelfunktion | Umweltbewusste Bearbeitung |

9. Wie kann eine Überhitzung von Messing während der Bearbeitung verhindert werden?

Überhitzung ist eine der größten Herausforderungen bei der Messingbearbeitung. Doch hier wird es interessant: Die Temperaturkontrolle verlängert nicht nur die Lebensdauer Ihrer Werkzeuge, sondern sorgt auch für eine optimale Oberflächengüte.

Eine effektive Möglichkeit, Überhitzung zu vermeiden, ist die Kontrolle der Schnittgeschwindigkeit. Wie bereits erwähnt, stellt die Anpassung der Geschwindigkeit sicher, dass sich das Messing während der Bearbeitung nicht übermäßig erhitzt. Die Verwendung der richtigen Schnittparameter ist unerlässlich, um Materialverformungen, Werkzeugverschleiß oder minderwertige Oberflächen zu vermeiden.

Ein weiterer wichtiger Schritt ist die Aufrechterhaltung eines ausreichenden Kühlmittelflusses. Kühlmittel halten nicht nur das Werkzeug kühl, sondern führen auch die beim Schneidvorgang entstehende Wärme ab. Die Wahl des richtigen Kühlmittels und dessen gleichmäßige Anwendung sind entscheidend. Darüber hinaus kann die Verwendung des richtigen Werkzeugmaterials dazu beitragen, die Hitzeentwicklung zu reduzieren. Hartmetallwerkzeuge sind beispielsweise deutlich hitzebeständiger als HSS-Werkzeuge.

Was ist also die Lösung? Durch die Feinabstimmung dieser Elemente – Schnittgeschwindigkeit, Kühlmittelanwendung und Werkzeugauswahl – können Sie Messing kühl halten und perfekt bearbeiten.

Tabelle: Möglichkeiten zur Vermeidung von Überhitzung bei der Messingbearbeitung

| Verfahren | Nutzen | Wichtige Überlegung |

|---|---|---|

| Schnittgeschwindigkeit steuern | Reduziert Reibung und Hitzeentwicklung | Anpassung basierend auf der Messinglegierung |

| Verwenden Sie geeignete Kühlmittel | Hält die Temperatur niedrig und verbessert das Finish | Wählen Sie zwischen wasserlöslichen, ölbasierten oder synthetischen |

| Verwenden Sie Hartmetallwerkzeuge | Bessere Hitzebeständigkeit als HSS | Ideal für die Hochgeschwindigkeitsbearbeitung |

10. Welche Rolle spielt der Werkzeugverschleiß bei der Messingbearbeitung?

Werkzeugverschleiß ist ein unvermeidlicher Bestandteil der Zerspanung. Doch was bedeutet er wirklich für die Messingbearbeitung? Der Verschleiß Ihrer Werkzeuge kann sowohl die Qualität als auch die Wirtschaftlichkeit Ihres Bearbeitungsprozesses erheblich beeinträchtigen.

Mit zunehmendem Verschleiß lassen Werkzeuge beim Schneiden von Messing nach, was zu raueren Oberflächen, Maßungenauigkeiten und sogar Materialschäden führen kann. Wie halten Sie Ihre Werkzeuge also in Topform? Regelmäßige Überwachung des Werkzeugverschleißes ist entscheidend. Achten Sie dabei auf Anzeichen von Stumpfheit, Absplitterungen oder ungleichmäßigem Verschleiß. Verschleißende Werkzeuge erzeugen zudem mehr Wärme, was das Problem verschlimmert.

Ein weiterer zu berücksichtigender Faktor ist das Material des Werkzeugs. Hochwertige Hartmetallwerkzeuge haben in der Regel eine längere Lebensdauer als HSS-Werkzeuge. Hartmetallwerkzeuge behalten zudem ihre Schärfe besser und gewährleisten so eine gleichbleibende Leistung über lange Zeit. Doch hier liegt der Haken: Auch Hartmetallwerkzeuge verschleißen irgendwann, insbesondere bei der Bearbeitung härterer Legierungen.

Um die Auswirkungen des Werkzeugverschleißes zu minimieren, ist es wichtig, für jede Arbeit das richtige Werkzeug zu verwenden, die Werkzeuge regelmäßig zu überprüfen und sie auszutauschen, bevor sie zu stark abgenutzt sind.

Tabelle: Werkzeugmaterialien und Verschleißfestigkeit

| Werkzeugmaterial | Haltbarkeit | Bester Anwendungsfall |

|---|---|---|

| Schnellarbeitsstahl (HSS) | Mäßig | Allgemeine Bearbeitung |

| Hartmetall | Hoch | Hochgeschwindigkeits- und robuste Materialien |

| Keramik | Sehr hoch | Extrem abrasive Materialien |

11. Wie erzielt man eine glatte Oberfläche auf Messing?

Das Erzielen einer glatten Oberfläche auf Messing ist ein wesentlicher Aspekt der Bearbeitung, insbesondere bei Teilen, die hohe Präzision oder ästhetisches Aussehen erfordern. Bereit für das gute Teil? Eine glatte Oberfläche verbessert nicht nur das Aussehen des Teils, sondern verbessert auch seine Funktion, insbesondere bei Anwendungen wie elektrischen Steckverbindern oder Armaturen.

Der erste Schritt für eine glatte Oberfläche besteht darin, die Bearbeitungsparameter wie Schnittgeschwindigkeit und Vorschub korrekt einzustellen. Höhere Schnittgeschwindigkeiten führen in der Regel zu einer feineren Oberfläche, zu hohe Schnittgeschwindigkeiten können jedoch zu Rauheit führen. Darüber hinaus gewährleistet die Verwendung der richtigen Schneidwerkzeuge mit scharfen Kanten ein sauberes Schneiden des Messings ohne Spuren oder Grate.

Das Polieren ist ein weiterer wichtiger Schritt für eine glatte Oberfläche. Nach der ersten Bearbeitung können Messingteile mit Schleifscheiben oder Rotationswerkzeugen poliert werden, um kleinere Oberflächenfehler zu beseitigen. Eine weitere Möglichkeit ist die Galvanisierung, bei der eine dünne Metallschicht auf die Oberfläche aufgetragen wird, um sie glatter und sicherer zu machen.

Wie gewährleisten Sie ein makelloses Finish? Die richtigen Einstellungen, Werkzeuge und Nachbearbeitungsprozesse sind entscheidend. Der richtige Ansatz garantiert, dass das Messingbauteil die gewünschten Spezifikationen erfüllt.

Tabelle: Techniken zum Erzielen einer glatten Messingoberfläche

| Technik | Beschreibung | Am besten für |

|---|---|---|

| Polieren | Entfernt Oberflächenfehler | Endgültiges Finish |

| Galvanisieren | Fügt eine dünne Metallschicht für Glätte hinzu | Hochpräzise Teile |

| Schleifendes Finish | Verwendet Schleifräder zum Glätten von Oberflächen | Entfernen von Graten und Kratzern |

12. Welche häufigen Fehler sollten bei der Messingbearbeitung vermieden werden?

Bei der Messingbearbeitung gibt es häufige Fehler, die die Qualität Ihrer Arbeit beeinträchtigen können. Der Clou: Die Vermeidung dieser Fehler ist der Schlüssel zu besseren Ergebnissen und niedrigeren Produktionskosten.

Einer der häufigsten Fehler ist die falsche Schnittgeschwindigkeit. Wie wir gesehen haben, führt eine zu hohe Geschwindigkeit zu Überhitzung, Werkzeugverschleiß und minderwertigen Oberflächen. Umgekehrt kann zu langsames Schneiden zu ineffizienter Bearbeitung führen.

Ein weiterer Fehler ist die unzureichende Entsorgung von Messingspänen. Messing neigt dazu, lange, faserige Späne zu produzieren, die Maschinen verstopfen und Oberflächen beschädigen können. Ein effizientes Spanabfuhrsystem und die regelmäßige Entfernung der Späne aus der Maschine helfen, dieses Problem zu vermeiden.

Schließlich kann die Verwendung abgenutzter oder ungeeigneter Werkzeuge zu schlechten Ergebnissen führen. Stumpfe Werkzeuge können zu übermäßiger Hitzeentwicklung führen und die Wahrscheinlichkeit ungenauer Schnitte erhöhen. Regelmäßiges Überprüfen und Ersetzen von Werkzeugen gewährleistet gleichbleibende Ergebnisse.

Was ist also die Lösung? Achten Sie auf diese häufigen Fallstricke und ergreifen Sie proaktiv Maßnahmen, um sie zu vermeiden. So verbessern Sie die Effizienz und Qualität Ihrer Messingbearbeitungsprojekte.

Tabelle: Häufige Fehler bei der Messingbearbeitung und Lösungen

| Fehler | Lösung |

|---|---|

| Falsche Schnittgeschwindigkeit | Anpassung basierend auf Material und Werkzeug |

| Ineffektives Chipmanagement | Spanabfuhrsysteme verwenden und regelmäßig reinigen |

| Verwenden abgenutzter Werkzeuge | Regelmäßige Werkzeugprüfungen und -austausch |

13. Welche Vorteile bietet der Einsatz von CNC-Maschinen für die Messingbearbeitung?

CNC-Maschinen bieten zahlreiche Vorteile bei der Messingbearbeitung. Worauf kommt es dabei an? Zu den wichtigsten Vorteilen zählen Präzision, Effizienz und Wiederholgenauigkeit. CNC-Maschinen eignen sich daher ideal für die Großserienproduktion.

CNC-Maschinen (Computer Numerical Control) sind automatisiert und können daher hochpräzise Bauteile ohne ständige Bedienereingriffe herstellen. Dies ist besonders wichtig bei der Messingbearbeitung, bei der die Konsistenz für die Herstellung hochwertiger Teile entscheidend ist. CNC-Maschinen bieten zudem hohe Schnittgeschwindigkeiten und können mehrere Bearbeitungsschritte in einem Durchgang ausführen, was die Gesamteffizienz verbessert.

Aber hier wird es interessant: CNC-Maschinen können komplexe Geometrien und filigrane Details bearbeiten, die mit manuellen Maschinen nur schwer zu erreichen wären. Ob Sie Dekorationsartikel oder hochtechnische Komponenten herstellen, CNC-Maschinen bieten die nötige Vielseitigkeit für eine Vielzahl von Messingbearbeitungsprojekten.

Tabelle: Vorteile von CNC-Maschinen in der Messingbearbeitung

| Nutzen | Beschreibung |

|---|---|

| Präzision | Hohe Genauigkeit und Konsistenz bei der Bearbeitung |

| Effizienz | Schnellere Produktion mit weniger Handarbeit |

| Vielseitigkeit | Kann komplexe Formen und Designs verarbeiten |

14. Wie können Sie die Effizienz bei der Messingbearbeitung verbessern?

Effizienzsteigerungen sind bei jedem Bearbeitungsvorgang entscheidend, insbesondere bei der Bearbeitung von Materialien wie Messing. Bereit für den entscheidenden Teil? Effizienzsteigerungen senken nicht nur die Kosten, sondern gewährleisten auch die Einhaltung von Produktionsterminen.

Eine Möglichkeit zur Effizienzsteigerung ist die Optimierung der Maschineneinstellungen. Durch die Anpassung von Schnittgeschwindigkeiten, Vorschubgeschwindigkeiten und Werkzeugwegen maximieren Sie das Potenzial Ihrer Maschinen und vermeiden gleichzeitig unnötige Verzögerungen. Regelmäßige Wartung der Geräte hilft zudem, Ausfälle zu vermeiden, die die Produktion verlangsamen können.

Eine weitere Methode ist die Automatisierung bestimmter Aspekte des Bearbeitungsprozesses. Die Automatisierung wiederkehrender Aufgaben, wie das Be- und Entladen von Teilen, reduziert Ausfallzeiten und menschliche Fehler. Beispielsweise sorgt der Einsatz eines Roboterarms zum Be- und Entladen von Messingkomponenten, während die CNC-Maschine weiter schneidet, für einen reibungslosen Ablauf.

Die Lösung liegt also in der Kombination von Optimierung, Automatisierung und Wartung, um maximale Effizienz bei der Messingbearbeitung zu erreichen.

Tabelle: Methoden zur Verbesserung der Effizienz der Messingbearbeitung

| Verfahren | Nutzen |

|---|---|

| Optimieren Sie die Maschineneinstellungen | Reduziert die Produktionszeit und erhöht die Werkzeuglebensdauer |

| Prozesse automatisieren | Reduziert Ausfallzeiten und menschliche Fehler |

| Regelmäßige Wartung | Beugt Ausfällen vor und sorgt für einen reibungslosen Betrieb |

15. Wie werden Messingbearbeitungswerkzeuge gewartet und gepflegt?

Die richtige Werkzeugwartung ist entscheidend für hochwertige Messingbearbeitung. Was ist die Wahrheit? Indem Sie Ihre Werkzeuge in gutem Zustand halten, können Sie die Bearbeitungseffizienz verbessern und die Lebensdauer verlängern.

Regelmäßige Reinigung und Inspektion sind wichtige Bestandteile der Werkzeugwartung. Werkzeuge sollten regelmäßig gereinigt werden, um Späne, Staub oder Kühlmittelrückstände zu entfernen, die Schäden verursachen oder die Leistung beeinträchtigen können. Darüber hinaus ermöglicht die Überprüfung der Werkzeuge auf Verschleiß- oder Beschädigungserscheinungen, diese auszutauschen oder zu schärfen, bevor sie die Qualität Ihrer Arbeit beeinträchtigen.

Ein weiterer wichtiger Aspekt der Werkzeugpflege ist die Lagerung. Die Lagerung in einer trockenen, sauberen Umgebung beugt Korrosion vor, was besonders bei der Arbeit mit Messing, einem oxidationsanfälligen Material, wichtig ist. Regelmäßiges Schärfen sorgt dafür, dass die Werkzeuge scharf und leistungsfähig bleiben.

Wenn Sie diese Praktiken konsequent umsetzen, können Sie dafür sorgen, dass Ihre Werkzeuge in einem hervorragenden Zustand bleiben und weiterhin optimale Leistung erbringen.

Tabelle: Praktiken zur Werkzeugwartung

| Üben | Nutzen |

|---|---|

| Regelmäßige Reinigung | Entfernt Schmutz und erhält die Leistung des Werkzeugs |

| Routineinspektion | Erkennt Verschleiß und Schäden frühzeitig |

| Richtige Lagerung | Verhindert Rost und verlängert die Lebensdauer des Werkzeugs |

FAQ-Bereich

Frage 1: Was ist die Bearbeitung von Messing?

Bei der Messingbearbeitung handelt es sich um den Prozess, Messing mithilfe von Werkzeugen wie Drehmaschinen, Bohrern und Fräsen in Teile zu formen.

Frage 2: Wie funktioniert die Bearbeitung von Messing?

Bei der Bearbeitung von Messing werden durch Schneiden, Bohren, Drehen oder Fräsen bestimmte Formen oder Teile hergestellt.

Frage 3: Welche Werkzeuge eignen sich am besten für die Bearbeitung von Messing?

Zu den besten Werkzeugen für die Messingbearbeitung zählen CNC-Drehmaschinen, Fräsmaschinen, Bohrmaschinen und Messschieber.

Frage 4: Wie kann ich eine Überhitzung bei der Messingbearbeitung verhindern?

Um eine Überhitzung zu vermeiden, verwenden Sie die richtigen Schnittgeschwindigkeiten und stellen Sie sicher, dass Kühlmittel verwendet werden, um optimale Temperaturen aufrechtzuerhalten.

Frage 5: Warum wird Messing in der Zerspanung verwendet?

Messing wird verwendet, weil es sich durch hervorragende Bearbeitbarkeit, Korrosionsbeständigkeit und Vielseitigkeit für eine breite Palette von Anwendungen auszeichnet.