Introducción a las tolerancias del mecanizado CNC

El mecanizado CNC es uno de los métodos de fabricación más precisos, capaz de producir piezas con alta precisión y repetibilidad. Sin embargo, un factor crítico en el mecanizado CNC es el concepto de tolerancias, que define las variaciones admisibles en las dimensiones de las piezas. Las tolerancias son esenciales para garantizar que las piezas encajen y funcionen correctamente en su ensamblaje final, especialmente al trabajar con pedidos personalizados. Comprender los diferentes tipos de tolerancias y cómo afectan al proceso de mecanizado es crucial tanto para fabricantes como para clientes. En esta guía, exploraremos los aspectos clave de Tolerancias de mecanizado CNC, incluidos sus tipos, los factores que los influyen y cómo optimizarlos para lograr rentabilidad y precisión.

¿Qué son las tolerancias del mecanizado CNC?

Definición de tolerancias en el mecanizado CNC

Las tolerancias son los límites permisibles de variación en las dimensiones de una pieza. En el mecanizado CNC, esto se refiere a cuánto pueden diferir las dimensiones reales de una pieza con respecto a las dimensiones de diseño previstas, sin que ello afecte a su funcionamiento. En esencia, las tolerancias definen el rango dentro del cual la pieza puede variar y garantizan que esta pueda ajustarse correctamente en su ensamblaje previsto.

Hay dos tipos principales de tolerancias en el mecanizado CNC: Tolerancias dimensionales y tolerancias geométricasLas tolerancias dimensionales se refieren a la desviación admisible respecto a una medida específica (como longitud, anchura y altura), mientras que las tolerancias geométricas describen las desviaciones aceptables en la forma de una pieza (como rectitud, planitud o redondez). Estas tolerancias son cruciales para garantizar el correcto funcionamiento de las piezas y su compatibilidad con otros componentes.

Por qué las tolerancias son fundamentales en el mecanizado CNC

La precisión de una máquina CNC depende en gran medida de su capacidad para mantener tolerancias estrictas. En industrias como la aeroespacial, la automotriz o la de dispositivos médicos, donde los componentes deben encajar a la perfección, las tolerancias cobran aún más importancia. Al especificar tolerancias precisas, los fabricantes pueden garantizar que las piezas cumplan con la funcionalidad requerida y sean fiables en condiciones operativas.

Por el contrario, si las tolerancias son demasiado laxas, la pieza final podría no cumplir con los criterios de rendimiento previstos, lo que puede provocar errores o fallos costosos. Por otro lado, las tolerancias demasiado ajustadas pueden aumentar los costes de producción y prolongar innecesariamente los plazos de entrega. Encontrar el equilibrio adecuado es esencial para lograr tanto la calidad como la rentabilidad.

Tipos de tolerancias de mecanizado CNC que debe conocer

Tolerancias dimensionales

Las tolerancias dimensionales definen cuánto pueden variar las dimensiones de una pieza con respecto a la medida prevista. Estas son las tolerancias más comunes en el mecanizado CNC. Por ejemplo, un eje podría necesitar una longitud de 100 mm, con una tolerancia de ±0,1 mm. Esto significa que la longitud real podría oscilar entre 99,9 mm y 100,1 mm y seguir siendo aceptable.

Las tolerancias dimensionales se pueden aplicar a medidas lineales (como la longitud, el ancho o la altura de una pieza) y angulares (como los ángulos entre elementos). Cuanto más ajustada sea la tolerancia, más precisa deberá ser la medición, lo que a menudo requiere máquinas CNC avanzadas y mayor tiempo de fabricación.

Tolerancias geométricas

Las tolerancias geométricas se utilizan para controlar la forma, la orientación y la ubicación de las características de una pieza. Estas tolerancias son cruciales para garantizar que las piezas encajen correctamente. Por ejemplo, un orificio podría tener que ser perfectamente redondo o estar ubicado en una posición precisa con respecto a otras características de la pieza. Las tolerancias geométricas incluyen:

- Rectitud:Garantiza que una característica, como un borde o un eje, sea perfectamente recta.

- Llanura:Asegura que una superficie esté nivelada dentro de una tolerancia especificada.

- Redondez:Asegura que un agujero o característica cilíndrica sea perfectamente circular.

- Posición:Define la ubicación exacta de una entidad en relación con otras.

Al especificar estas tolerancias geométricas, los diseñadores pueden garantizar que las piezas cumplan con los criterios funcionales requeridos.

Tolerancias de acabado superficial

Las tolerancias de acabado superficial especifican la suavidad de la superficie de una pieza. En muchas aplicaciones, la calidad de la superficie puede ser crucial para el rendimiento de la pieza, especialmente en componentes que se mueven o entran en contacto con otras piezas. El acabado superficial suele especificarse mediante medidas de rugosidad como Ra (rugosidad media), Rz (altura máxima media) y Ry (altura máxima del perfil).

Por qué son importantes las tolerancias: el impacto en la calidad y la funcionalidad de las piezas

El papel de las tolerancias en la funcionalidad de las piezas

En lo que respecta a la funcionalidad de la pieza, las tolerancias aplicadas durante el proceso de mecanizado pueden influir significativamente en su ajuste y funcionamiento según lo previsto. Por ejemplo, en componentes automotrices o aeroespaciales, pequeñas desviaciones en las dimensiones de la pieza pueden afectar la interacción entre ellas, lo que puede provocar problemas como ajustes deficientes, ineficiencias o incluso fallos bajo tensión.

En algunos casos, una ligera desviación de tamaño o forma podría no ser un problema crítico. Sin embargo, en aplicaciones de alto rendimiento, como componentes de motores, dispositivos médicos o instrumentos de alta precisión, incluso las más mínimas infracciones de tolerancia podrían provocar errores costosos y fallos del producto. Por lo tanto, es fundamental saber elegir la tolerancia adecuada para cada pieza.

Tolerancias y control de calidad de las piezas

Las tolerancias impactan directamente en el proceso de control de calidad. Las tolerancias estrictas requieren equipos más sofisticados y niveles de inspección más rigurosos, lo que garantiza que las piezas cumplan con estándares estrictos. A menudo se emplean métodos de control de calidad como las máquinas de medición por coordenadas (MMC) o los sistemas de medición óptica para comprobar que las piezas se encuentran dentro del rango de tolerancia especificado. Cuanto mayor sea la tolerancia, más riguroso será el proceso de inspección.

Factores que afectan las tolerancias del mecanizado CNC

Propiedades y tolerancias de los materiales

El material elegido para la pieza influye significativamente en las tolerancias alcanzables. Algunos materiales, como los metales, pueden ser más estables y fáciles de mecanizar con tolerancias ajustadas, mientras que otros, como los plásticos o los compuestos, pueden experimentar una mayor deformación durante el mecanizado. La dureza, la expansión térmica y la resistencia del material influyen en la facilidad con la que un material puede mantener tolerancias ajustadas.

Por ejemplo, metales como el acero inoxidable y el aluminio se utilizan comúnmente para el mecanizado CNC debido a su excelente estabilidad dimensional y la posibilidad de alcanzar tolerancias ajustadas sin un desgaste excesivo de las herramientas. Sin embargo, materiales más blandos, como el plástico o el caucho, pueden requerir consideraciones especiales para garantizar un mecanizado preciso.

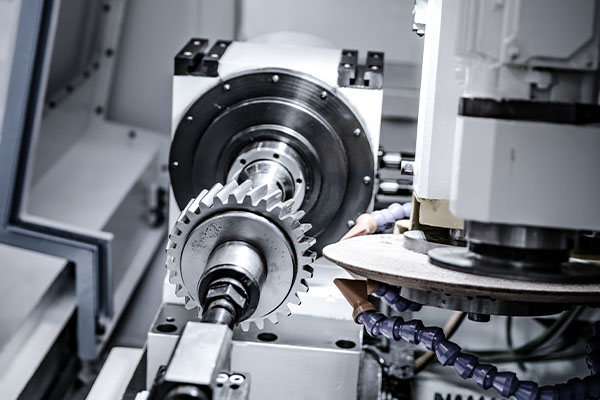

Capacidades de la máquina CNC

El tipo de máquina CNC utilizada también influye decisivamente en el nivel de precisión que se puede alcanzar. Las máquinas CNC tienen distintos grados de precisión, y cada una presenta sus propias limitaciones a la hora de mantener tolerancias estrictas. Las máquinas de alta precisión, como las utilizadas en la fabricación aeroespacial, pueden mantener tolerancias de ±0,001 mm o incluso más estrictas, mientras que las máquinas de uso general pueden alcanzar tolerancias de tan solo ±0,05 mm.

Al elegir una máquina, es fundamental ajustar sus capacidades a los requisitos de la pieza específica que se va a producir. Comprender las limitaciones de su equipo CNC le ayudará a seleccionar la tolerancia adecuada para la pieza y a evitar ajustes innecesarios que podrían incrementar los costos.

Herramientas y desgaste

La calidad de las herramientas y su desgaste con el tiempo también pueden influir en las tolerancias obtenidas en el mecanizado CNC. A medida que las herramientas se desgastan, pueden causar ligeras variaciones en las dimensiones de las piezas. El mantenimiento regular y la sustitución de herramientas son cruciales para mantener una precisión constante.

Para reducir el impacto del desgaste de las herramientas, muchos fabricantes utilizan recubrimientos avanzados o herramientas de carburo diseñadas para una mayor durabilidad y un afilado óptimo. Además, ajustar parámetros de mecanizado como la velocidad, el avance y la profundidad de corte puede ayudar a mejorar la precisión de la pieza terminada.

Rangos de tolerancia de mecanizado CNC comunes para diversos materiales

Tolerancias para piezas metálicas

Las piezas metálicas suelen tener tolerancias muy estrictas, especialmente en industrias como la aeroespacial y la automotriz. Por ejemplo, las piezas de acero inoxidable pueden mecanizarse con una tolerancia de ±0,05 mm, mientras que las de aluminio pueden alcanzar tolerancias de hasta ±0,025 mm. Estas tolerancias garantizan que las piezas metálicas encajen correctamente y funcionen correctamente en condiciones exigentes.

Tolerancias para piezas de plástico

Las piezas de plástico, por otro lado, suelen ser más difíciles de mecanizar con las mismas tolerancias estrictas que las de los metales. La tolerancia para las piezas de plástico suele oscilar entre ±0,1 mm y ±0,5 mm, dependiendo del tipo de plástico y la complejidad de la pieza. Los plásticos pueden ser propensos a deformarse, contraerse o expandirse debido a los cambios de temperatura, lo que dificulta mantener tolerancias constantes.

En algunos casos, se pueden utilizar plásticos de alto rendimiento como el PEEK o el PTFE para aplicaciones críticas. Estos materiales permiten alcanzar tolerancias más estrictas, pero requieren técnicas de mecanizado más avanzadas.

Tolerancias para materiales compuestos

Los materiales compuestos, que se utilizan a menudo en aplicaciones aeroespaciales y automotrices, presentan sus propios desafíos en el mecanizado CNC. Los materiales compuestos suelen estar estratificados y pueden presentar diferentes propiedades según la dirección de las fibras, lo que puede causar variaciones en la resistencia y la estabilidad dimensional de la pieza. Las tolerancias para piezas compuestas suelen oscilar entre ±0,1 mm y ±0,3 mm, dependiendo del material específico y la geometría de la pieza.

Cómo seleccionar las tolerancias adecuadas para sus piezas mecanizadas personalizadas

Identificación de los requisitos de tolerancia

Elegir las tolerancias adecuadas para sus piezas mecanizadas personalizadas comienza por comprender la función específica de la pieza. Por ejemplo, las piezas que deben encajar o interactuar con otros componentes requieren tolerancias más estrictas para garantizar una alineación y funcionalidad adecuadas. Por otro lado, las piezas que no requieren un ajuste preciso pueden diseñarse con tolerancias más flexibles para reducir los costos de fabricación.

Para determinar la tolerancia óptima de una pieza, es fundamental considerar tanto los requisitos de diseño como las capacidades del proceso de fabricación. Una tolerancia demasiado ajustada puede aumentar el tiempo de producción, los costos de herramientas y la probabilidad de errores, mientras que una tolerancia demasiado laxa puede comprometer la función o la calidad de la pieza.

Equilibrio entre precisión y costo

Si bien puede resultar tentador especificar las tolerancias más estrictas posibles para garantizar el máximo nivel de precisión, esto suele implicar un mayor coste. Lograr tolerancias más estrictas suele requerir maquinaria más avanzada, tiempos de mecanizado más largos y mayores costes de inspección. Para muchas piezas, resulta más rentable especificar tolerancias adecuadas para la función prevista sin excederse en la precisión.

Lograr el equilibrio adecuado entre tolerancia y costo es clave para lograr calidad y eficiencia en el mecanizado personalizado.

Cómo las tolerancias impactan los costos del mecanizado CNC

La relación entre las tolerancias y los costes de fabricación

En el mecanizado CNC, existe una correlación directa entre la precisión de la tolerancia y el coste total de producción. Las tolerancias más estrictas suelen requerir tecnología más avanzada, mayor precisión y más tiempo para garantizar que la pieza cumpla con las especificaciones. Como resultado, los costes de fabricación tienden a aumentar con la necesidad de tolerancias más estrictas. Esto se debe a que se requiere una mayor atención al detalle en cada etapa del proceso, desde el diseño inicial hasta la inspección final.

Por ejemplo, al mecanizar una pieza con una tolerancia de ±0,1 mm, la máquina podría necesitar más pasadas o usar herramientas especializadas para garantizar las dimensiones deseadas. Esto puede aumentar el tiempo de mecanizado y el consumo de material, lo que contribuye a un mayor coste. Por otro lado, una pieza con una tolerancia de ±0,5 mm podría no requerir tanto tiempo ni equipo especializado para su producción, lo que reduce el coste de producción.

Además, las piezas con tolerancias más estrictas suelen requerir un control de calidad e inspección más rigurosos. Dependiendo de la aplicación, esto puede implicar el uso de herramientas sofisticadas como máquinas de medición por coordenadas (MMC), escaneo láser u otros dispositivos de medición de alta precisión. El coste de estas herramientas, junto con el tiempo dedicado a inspeccionar cada pieza, puede incrementarse rápidamente al producir componentes con tolerancias muy estrictas.

Cómo influyen las tolerancias en el plazo de entrega

Las tolerancias también afectan el plazo de entrega de los proyectos de mecanizado CNC. Las piezas con tolerancias más estrictas requieren una planificación más cuidadosa y un mayor tiempo de mecanizado. Por ejemplo, una pieza con una tolerancia de ±0,01 mm puede tardar varias horas más en mecanizarse que una pieza similar con una tolerancia de ±0,5 mm.

El tiempo adicional necesario para cumplir con tolerancias más estrictas también puede retrasar el cronograma de producción general, especialmente en proyectos con múltiples piezas o geometrías complejas. Además, si se producen errores de mecanizado durante el proceso, podrían ser necesarios para corregirlos, lo que implicaría retrabajo adicional y prolongaría aún más el plazo de entrega.

Para minimizar el impacto de las tolerancias estrictas en el plazo de entrega, los fabricantes suelen necesitar planificar y optimizar cuidadosamente el proceso de mecanizado. Esto puede implicar seleccionar las máquinas adecuadas, ajustar los parámetros de corte y utilizar las trayectorias de herramientas más eficientes para garantizar que la pieza se complete a tiempo.

Comprender los límites de sus equipos y herramientas CNC

La precisión de las máquinas CNC y su impacto en las tolerancias

Las capacidades del equipo CNC utilizado son un factor crucial para determinar el nivel de precisión que se puede lograr durante el proceso de mecanizado. Los diferentes tipos de máquinas CNC tienen distintos grados de precisión, y es importante comprender sus limitaciones para evitar expectativas de tolerancia poco realistas.

Por ejemplo, las fresadoras o tornos CNC de alta gama que se utilizan en las industrias aeroespacial o médica pueden alcanzar tolerancias de hasta ±0,001 mm. Estas máquinas emplean tecnologías avanzadas como fresado multieje, calibración láser y sistemas de retroalimentación en tiempo real para mantener una precisión extrema.

Por otro lado, las máquinas CNC de uso general podrían no ser capaces de mantener tolerancias tan estrictas, y la precisión alcanzable podría ser de tan solo ±0,05 mm o ±0,1 mm. Es fundamental ajustar las tolerancias requeridas de la pieza a las capacidades del equipo CNC disponible para garantizar que la producción sea viable y rentable.

Cómo elegir la máquina CNC adecuada para el trabajo

Seleccionar la máquina CNC adecuada para el trabajo es vital para lograr la tolerancia deseada. Por ejemplo, si la tolerancia requerida es ajustada y la pieza presenta geometrías complejas, podría ser necesario invertir en máquinas de alta precisión, como tornos suizos CNC o fresadoras de 5 ejes. Estas máquinas permiten mecanizar piezas complejas con un error mínimo, pero conllevan mayores costos iniciales y plazos de producción más largos.

Sin embargo, para piezas más sencillas con tolerancias más flexibles, una fresadora CNC estándar puede ser suficiente. Elegir la máquina adecuada según las tolerancias requeridas puede ayudar a optimizar la producción, reducir costes y garantizar que la pieza cumpla con los estándares de calidad.

Herramientas y desgaste de herramientas

La calidad y el estado de las herramientas utilizadas en el mecanizado CNC también influyen significativamente en la precisión del producto final. Con el tiempo, las herramientas pueden desgastarse, lo que provoca variaciones dimensionales y desviaciones de las tolerancias especificadas. Por lo tanto, el mantenimiento regular y la sustitución oportuna de las herramientas son fundamentales para obtener resultados consistentes, especialmente al mecanizar piezas con tolerancias ajustadas.

Además, el material y el recubrimiento de las herramientas pueden afectar su longevidad y precisión. Las herramientas de carburo, por ejemplo, tienden a mantener su filo y estabilidad dimensional a lo largo del tiempo, lo que las convierte en la opción preferida para el mecanizado CNC de alta precisión. Las herramientas recubiertas, como las de nitruro de titanio (TiN) o carbono tipo diamante (DLC), también pueden ayudar a reducir el desgaste y prolongar la vida útil de la herramienta, lo cual es especialmente importante al mecanizar materiales difíciles o producir piezas con tolerancias ajustadas.

Optimización de tolerancias para tiempos de respuesta más rápidos y costos reducidos

Equilibrando precisión y eficiencia

Si bien ciertas aplicaciones requieren tolerancias estrictas, estas pueden conllevar plazos de entrega más largos y costos de producción más elevados. Por lo tanto, uno de los principales retos del mecanizado CNC es encontrar el equilibrio adecuado entre precisión y eficiencia. Lograr las tolerancias requeridas, manteniendo bajos los costos de producción y un plazo de entrega rápido, es esencial para satisfacer las demandas de los clientes y mantenerse competitivo en el mercado.

Una forma de optimizar las tolerancias y mantener la eficiencia es centrarse en las dimensiones críticas de la pieza. No todas las características de una pieza deben cumplir con las tolerancias más estrictas. Al identificar las dimensiones más importantes para la funcionalidad de la pieza y aplicar tolerancias más estrictas solo cuando sea necesario, los fabricantes pueden reducir el tiempo y los costes de mecanizado sin comprometer el rendimiento de la pieza.

Optimización del proceso de mecanizado

Para optimizar el tiempo de mecanizado y reducir los costos, los fabricantes también deberían considerar optimizar el proceso. Esto se puede lograr seleccionando las estrategias de mecanizado adecuadas, como el uso de las herramientas de corte más adecuadas, el ajuste de las velocidades de avance y la optimización de las trayectorias de las herramientas. Las máquinas CNC con capacidades avanzadas de automatización, como cambiadores de herramientas o sistemas de carga automatizados, también pueden ayudar a reducir el tiempo dedicado a tareas improductivas, acelerando aún más el proceso.

Otra forma eficaz de optimizar las tolerancias es emplear técnicas de fabricación avanzadas como la fabricación aditiva o el mecanizado híbrido. Estos métodos suelen alcanzar el mismo nivel de precisión que el mecanizado CNC tradicional, a la vez que reducen el desperdicio de material, el desgaste de las herramientas y el tiempo de producción.

Ejemplos reales de desafíos y soluciones de la tolerancia

Caso práctico 1: Componente aeroespacial con tolerancias estrictas

En la fabricación aeroespacial, piezas como los componentes del motor y los elementos estructurales deben cumplir tolerancias extremadamente estrictas para garantizar la seguridad y el rendimiento. Un ejemplo real fue el de un soporte de aluminio mecanizado a medida utilizado en el sistema de tren de aterrizaje de una aeronave. La tolerancia requerida para esta pieza era de ±0,01 mm, lo que suponía un reto debido a la potencial expansión térmica del material y a la compleja geometría del diseño.

Para cumplir con los estrictos requisitos de tolerancia, el fabricante utilizó una máquina CNC de 5 ejes de alta precisión con calibración láser. Además, implementó un proceso de mecanizado de varias etapas que incluía desbaste de precisión, semiacabado y acabado. La pieza también se sometió a varios controles de calidad con una máquina de medición por coordenadas (MMC) para garantizar que cumpliera con las especificaciones requeridas.

Caso práctico 2: Componente de dispositivo médico con geometrías complejas

En la industria de dispositivos médicos, componentes como instrumentos quirúrgicos e implantes requieren alta precisión para garantizar su correcto funcionamiento y seguridad. Un ejemplo fue el mecanizado de un implante de rodilla de titanio, que requería tolerancias geométricas complejas, incluyendo redondez precisa y tolerancias de posición para los orificios que alojarían los tornillos.

Para lograr estas tolerancias, el fabricante utilizó un torno suizo CNC con herramientas motorizadas. Esto les permitió mecanizar la pieza en una sola configuración, reduciendo el riesgo de errores causados por el reposicionamiento. Posteriormente, la pieza se inspeccionó mediante un sistema de medición óptica de alta precisión para garantizar que se cumplieran todas las tolerancias geométricas.

Control de calidad: garantía de precisión y consistencia en el mecanizado CNC

La importancia de una inspección rigurosa

El control de calidad es fundamental para garantizar que las piezas cumplan con las tolerancias especificadas y los estándares requeridos. En el mecanizado CNC, la inspección comienza durante el proceso de configuración y continúa durante todo el ciclo de producción. Muchos fabricantes utilizan máquinas de medición por coordenadas (MMC) y sistemas de escaneo láser para medir las piezas con precisión y detectar cualquier desviación de las especificaciones deseadas.

La inspección también puede incluir comprobaciones visuales, evaluaciones del acabado superficial y pruebas funcionales, según el uso previsto de la pieza. Para piezas con tolerancias especialmente ajustadas, podrían requerirse pasos de inspección adicionales para garantizar que no se produzcan variaciones durante el proceso de mecanizado.

El papel de los sistemas de inspección automatizados

Con el avance de la tecnología, muchos fabricantes recurren ahora a sistemas de inspección automatizados para supervisar la precisión de las piezas mecanizadas por CNC. Estos sistemas utilizan láseres, cámaras u otros sensores para verificar continuamente las dimensiones de las piezas durante su producción. La inspección automatizada no solo mejora la precisión, sino que también agiliza el proceso de control de calidad, lo que permite a los fabricantes detectar errores a tiempo y evitar errores costosos.

Mejora continua y bucles de retroalimentación

Además de las inspecciones formales, los fabricantes deben implementar programas de mejora continua para supervisar el rendimiento del mecanizado a lo largo del tiempo. Mediante el seguimiento de métricas clave como el desgaste de las herramientas, el rendimiento de la máquina y la precisión de la producción, los fabricantes pueden identificar áreas de mejora y realizar los ajustes necesarios para mantener tolerancias ajustadas de forma constante.

El papel de las tolerancias en los pedidos de mecanizado personalizados

Especificaciones de tolerancia y mecanizado personalizado

Al realizar pedidos de mecanizado a medida, los clientes deben comunicar claramente sus requisitos de tolerancia para evitar malentendidos o errores costosos. Proporcionar planos detallados que especifiquen las tolerancias deseadas para cada característica de la pieza ayudará a garantizar que el proceso de mecanizado se desarrolle sin problemas. Los clientes también deben colaborar con sus socios de fabricación para determinar si las tolerancias especificadas se pueden alcanzar dentro del plazo y el presupuesto establecidos.

Colaboración con proveedores de mecanizado CNC

La colaboración entre el cliente y el proveedor es crucial para garantizar que las tolerancias se comprendan y cumplan con claridad. Esto puede implicar analizar la elección de materiales, revisar las capacidades del equipo CNC y asegurar que el diseño de la pieza esté optimizado para cumplir con los requisitos de fabricación y tolerancia.

Los proveedores suelen ofrecer información valiosa sobre cómo ajustar los diseños de las piezas para facilitar su mecanizado y, al mismo tiempo, cumplir con las especificaciones de tolerancia. Trabajando juntos, fabricantes y clientes pueden lograr el mejor equilibrio posible entre precisión, coste y plazo de entrega.

Preguntas frecuentes

¿Cuáles son las tolerancias más comunes para el mecanizado CNC?

El más común Tolerancias para mecanizado CNC El rango de tolerancias varía de ±0,05 mm a ±0,5 mm, dependiendo de la complejidad y el material de la pieza. Tolerancias más ajustadas, como ±0,01 mm, suelen requerirse para aplicaciones de alta precisión como la industria aeroespacial o dispositivos médicos.

¿Cómo afectan las tolerancias a los costos del mecanizado CNC?

Las tolerancias más estrictas suelen incrementar los costos de mecanizado CNC, ya que requieren equipos más avanzados, tiempos de mecanizado más largos e inspecciones más rigurosas. Las tolerancias más flexibles pueden ayudar a reducir los costos y los tiempos de producción.

¿Puede el mecanizado CNC lograr tolerancias estrictas para todos los materiales?

Si bien muchos materiales, como los metales, pueden alcanzar tolerancias ajustadas mediante el mecanizado CNC, algunos, como los plásticos y los compuestos, son más difíciles de mecanizar con alta precisión debido a sus propiedades inherentes. Es importante seleccionar el material adecuado para la tolerancia requerida.

¿Cómo puedo reducir el coste del mecanizado de piezas con tolerancias ajustadas?

Para reducir costos, concéntrese en optimizar el diseño para su fabricación. Especifique las tolerancias solo cuando sean necesarias para el funcionamiento de la pieza y elija el proceso y el equipo de mecanizado adecuados para el trabajo. Colaborar con el fabricante también puede ayudar a identificar áreas donde se pueden reducir costos sin sacrificar la calidad.

¿Qué herramientas son las mejores para lograr tolerancias estrictas en el mecanizado CNC?

Las herramientas de carburo y las herramientas recubiertas, como las de nitruro de titanio (TiN), son ideales para lograr tolerancias ajustadas. Estas herramientas mantienen su filo durante más tiempo, lo que reduce el riesgo de desgaste y variaciones dimensionales.