Introducción

Mecanizado de piezas grandes Presenta desafíos únicos y requiere técnicas y equipos especializados. A medida que las industrias siguen demandando componentes grandes de alta precisión y calidad, los fabricantes deben adaptarse para satisfacer estas necesidades cambiantes. En este artículo, exploraremos los desafíos que enfrenta el mecanizado de piezas grandes, las herramientas y técnicas utilizadas para superarlos, y las mejores prácticas para garantizar la eficiencia y la calidad. Ya sea que participe en la fabricación, el mecanizado o trabaje con proyectos a gran escala, comprender estos desafíos y soluciones puede brindarle ventajas significativas. Profundicemos en el tema y veamos cómo el enfoque correcto puede marcar la diferencia.

1. ¿Cuáles son los principales desafíos en el mecanizado de piezas grandes?

Al mecanizar piezas grandes, los desafíos son múltiples. El primer obstáculo importante es el gran tamaño y peso de los componentes. Las piezas más grandes suelen requerir máquinas con mayor capacidad, y gestionar el aumento de fuerzas durante el mecanizado puede generar complicaciones.

Pero aquí está el truco: lograr alta precisión en piezas grandes no es tarea fácil. Con piezas de mayor tamaño, incluso pequeñas desviaciones en la medición pueden generar errores significativos. Uno de los aspectos clave del mecanizado de piezas grandes es garantizar que toda la pieza permanezca alineada durante el proceso. Un cambio de posicionamiento puede provocar errores costosos, por lo que una fijación y una sujeción adecuadas son cruciales.

Otro desafío es el desgaste de las herramientas. Las piezas más grandes requieren tiempos de mecanizado más largos, lo que conlleva un mayor desgaste de las herramientas. La durabilidad de las herramientas de corte cobra aún más importancia en estas situaciones. Además, el proceso requiere gestionar una mayor expansión y deformación térmica debido al calor generado durante el corte.

Además, la manipulación y el transporte de piezas grandes pueden ser tan complejos como el propio mecanizado. Trasladar piezas grandes entre diferentes máquinas, etapas del proceso o incluso a estaciones de inspección final puede suponer retos logísticos que pueden afectar el flujo de trabajo y los plazos.

Para superar estos desafíos, los fabricantes suelen recurrir a máquinas CNC de alta precisión y operadores expertos. Sin embargo, una planificación minuciosa y la precisión son esenciales para garantizar el mecanizado correcto de piezas grandes.

Tabla 1: Principales desafíos en el mecanizado de piezas grandes

| Desafío | Impacto | Solución |

|---|---|---|

| Tamaño y peso | Aumento de las fuerzas durante el mecanizado | Utilice máquinas y accesorios de alta resistencia |

| Lograr precisión | Posibilidad de desalineación y errores | Utilice sistemas avanzados de medición y CNC |

| Desgaste de la herramienta | Reducción de la vida útil de la herramienta debido a un mecanizado más prolongado | Seleccione herramientas duraderas y gestione su desgaste |

| Expansión y deformación térmica | Impacto en la precisión del mecanizado | Implementar técnicas de enfriamiento efectivas |

| Manipulación y transporte | Riesgo de retrasos o daños durante las mudanzas | Utilice equipos de elevación especializados y optimice el flujo de trabajo. |

2. ¿Cómo elegir las herramientas adecuadas para mecanizar piezas grandes?

Elegir las herramientas adecuadas para mecanizar piezas grandes es fundamental para lograr eficiencia y precisión. No se trata solo de elegir cualquier herramienta, sino de seleccionar el tipo de herramienta de corte adecuado para el material y la tarea en cuestión.

¿Cuál es la verdadera historia? La clave del éxito reside en comprender las exigencias únicas del mecanizado de piezas grandes. El proceso de selección de herramientas comienza con el material con el que se trabaja. Los materiales más duros, como el titanio o el acero para herramientas, requieren herramientas más robustas con mayor potencia de corte. Por otro lado, los materiales más blandos, como el aluminio, permiten velocidades de corte más rápidas y un menor desgaste de las herramientas.

La resistencia de la herramienta es un factor crítico, especialmente al trabajar con piezas pesadas y de gran tamaño. Las herramientas deben ser lo suficientemente resistentes como para soportar las elevadas fuerzas de corte que implica el mecanizado de piezas grandes. Además de la durabilidad, la geometría de la herramienta de corte también juega un papel importante. Una herramienta con una geometría inadecuada puede provocar un desgaste excesivo, un aumento de la temperatura y acabados deficientes.

¿Listo para lo bueno? Seleccionar las velocidades de corte y los avances correctos es igual de importante. Al mecanizar piezas grandes, es fundamental ajustar las velocidades de corte y los avances para equilibrar el rendimiento con la vida útil de la herramienta. Usar una velocidad demasiado alta puede causar una acumulación excesiva de calor, mientras que una velocidad demasiado baja puede generar ineficiencia y prolongar los tiempos de mecanizado.

Otra consideración es el uso de sistemas multiherramienta, que pueden mejorar la productividad al permitir a los operadores cambiar rápidamente entre diferentes herramientas para distintas operaciones. Además, es crucial garantizar que la herramienta se adapte a las dimensiones de la pieza de trabajo, ya que algunas herramientas podrían no alcanzar todas las áreas de las piezas grandes.

Tabla 2: Factores en la selección de herramientas para el mecanizado de piezas grandes

| Factor | Impacto | Consideración |

|---|---|---|

| Tipo de material | Afecta la resistencia de la herramienta y el poder de corte. | Elija el material de herramienta adecuado |

| Resistencia de la herramienta | Afecta la durabilidad y el rendimiento. | Seleccione herramientas robustas para uso intensivo |

| Geometría de la herramienta | Influye en la eficiencia de corte y la vida útil de la herramienta. | Optimizar la geometría para tareas específicas |

| Velocidades de corte y avances | Afecta el tiempo de mecanizado y la vida útil de la herramienta. | Equilibre la velocidad de corte con la durabilidad de la herramienta |

| Compatibilidad de herramientas | Determina la capacidad para alcanzar todas las áreas de la pieza. | Utilice sistemas de herramientas ajustables o multiherramientas |

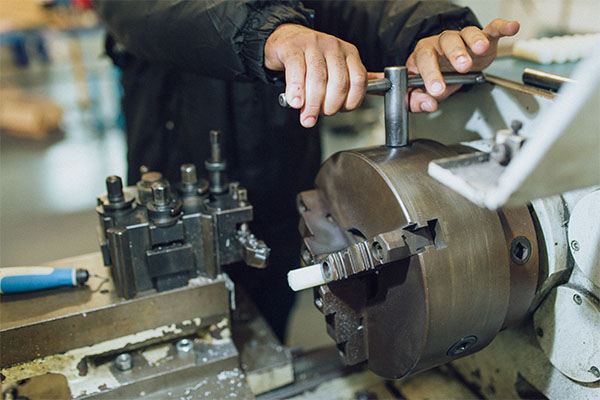

3. ¿Cuáles son las mejores prácticas para configurar piezas grandes en máquinas CNC?

El montaje de piezas grandes en máquinas CNC requiere una planificación y una ejecución minuciosas. El proceso comienza con la fijación de la pieza en la bancada de la máquina. Pero aquí está el problema: si la pieza no está correctamente fijada, incluso el más mínimo movimiento durante el mecanizado puede causar desviaciones importantes, dando lugar a defectos o desechos. Una sujeción y un utillaje adecuados son fundamentales al mecanizar piezas grandes.

El primer paso en el proceso de configuración es determinar el sistema de sujeción adecuado. Para piezas grandes, los fabricantes suelen recurrir a sistemas de sujeción robustos que proporcionan una presión uniforme en toda la pieza. Estos sistemas ayudan a mantener la posición de la pieza durante el mecanizado, evitando cualquier movimiento que pueda afectar la precisión.

Una vez sujetada firmemente la pieza, la siguiente tarea es la alineación. Asegurarse de que la pieza esté perfectamente alineada con las herramientas de corte de la máquina es crucial para obtener resultados precisos. Cualquier desalineación puede provocar imprecisiones dimensionales, que pueden agravarse a medida que avanza el proceso de mecanizado.

¿Cuál es la verdadera historia? El tiempo de preparación para piezas grandes suele ser bastante largo. Pero dedicar tiempo a garantizar que todo esté perfectamente alineado y seguro desde el principio ahorrará tiempo y dinero al evitar errores durante el mecanizado. Además, es fundamental calibrar la máquina CNC antes de iniciar cualquier operación de mecanizado para garantizar su óptimo rendimiento.

Otra práctica recomendada es revisar periódicamente el desgaste tanto de la máquina como de las herramientas durante el proceso de mecanizado. La inspección regular de las herramientas y las piezas garantizará la eficiencia del proceso y la identificación de cualquier problema antes de que se convierta en un problema grave.

Tabla 3: Mejores prácticas para la configuración CNC de piezas grandes

| Práctica | Beneficio | Consejos de mejores prácticas |

|---|---|---|

| Sujeción segura | Previene el movimiento y asegura la precisión. | Utilice sistemas de sujeción de alta resistencia y distribuidos uniformemente |

| Alineación adecuada | Garantiza la precisión durante el mecanizado. | Utilice herramientas y métodos de alineación de precisión |

| Calibración de máquinas CNC | Garantiza que la máquina funcione con la configuración óptima | Calibre periódicamente para obtener mejores resultados |

| Inspección de herramientas y piezas | Previene errores y garantiza la calidad | Realizar controles periódicos de herramientas y piezas. |

4. ¿Cómo se consigue precisión en el mecanizado de piezas grandes?

Lograr precisión en mecanizado de piezas grandes Es uno de los mayores desafíos que enfrentan los fabricantes. Cuanto más grande es la pieza, más difícil es mantener medidas y tolerancias precisas durante todo el proceso de mecanizado.

¿Listo para lo bueno? Una de las maneras más efectivas de garantizar la precisión es mediante el uso de máquinas CNC avanzadas que incorporan sistemas de medición de alta precisión. Estos sistemas monitorean continuamente las dimensiones de la pieza durante el mecanizado, proporcionando información en tiempo real al operador. Si se detecta alguna desviación de las dimensiones deseadas, el sistema puede realizar ajustes sobre la marcha, asegurando que el producto final cumpla con las especificaciones requeridas.

Otra técnica para lograr precisión en piezas grandes es el uso de herramientas de alta calidad. Cuanto más afilada esté la herramienta, más precisos serán los cortes. Con el tiempo, las herramientas se desgastan, lo que puede generar imprecisiones en la pieza terminada. El uso de herramientas con mayor vida útil y la revisión regular de su estado son esenciales para mantener la calidad y la precisión de las piezas grandes.

Además, el control de la temperatura desempeña un papel fundamental para mantener la precisión. Al mecanizar piezas grandes, el proceso genera una cantidad considerable de calor, lo que puede provocar deformación térmica. Esto es especialmente problemático con piezas grandes, ya que incluso pequeñas distorsiones térmicas pueden causar cambios significativos en sus dimensiones. Es fundamental contar con sistemas de refrigeración eficaces para mantener estable la temperatura de la pieza y reducir el riesgo de expansión térmica.

Otro factor a considerar para mantener la precisión es una programación adecuada. Los programas CNC para piezas grandes deben probarse y optimizarse exhaustivamente para garantizar la precisión de todas las trayectorias de corte. Incluso un pequeño error en el programa puede provocar defectos importantes en el producto final.

Tabla 4: Técnicas para lograr precisión en el mecanizado de piezas grandes

| Técnica | Impacto | Consideración |

|---|---|---|

| Sistemas de medición CNC | Proporciona retroalimentación en tiempo real para mayor precisión. | Invierta en sistemas de alta precisión |

| Herramientas de alta calidad | Mejora la precisión y la eficiencia del corte. | Utilice herramientas duraderas y afiladas para una vida útil más prolongada |

| Control de temperatura | Previene la distorsión térmica | Utilice sistemas de refrigeración eficaces |

| Programación CNC optimizada | Garantiza trayectorias de corte precisas | Pruebe exhaustivamente los programas antes de usarlos |

5. ¿Qué materiales se utilizan comúnmente en el mecanizado de piezas grandes?

Al mecanizar piezas grandes, la selección del material juega un papel crucial a la hora de determinar tanto la dificultad como la eficacia del proceso. No todos los materiales son adecuados para el mecanizado a gran escala, y la selección del adecuado puede determinar el éxito del proyecto.

¿Cuál es la verdadera historia? Los materiales más utilizados para el mecanizado de piezas grandes incluyen diversos metales como el acero, el aluminio y el titanio. El acero, uno de los materiales más utilizados en la fabricación, es conocido por su resistencia y durabilidad. Sin embargo, también puede ser difícil de mecanizar, especialmente en piezas grandes, debido a su dureza y a su tendencia a generar calor durante el mecanizado.

El aluminio, por otro lado, es mucho más fácil de mecanizar y se utiliza comúnmente en industrias como la aeroespacial y la automotriz para componentes de gran tamaño. Es ligero, lo que lo hace ideal para piezas grandes que requieren movilidad, pero no es tan resistente como el acero o el titanio. No obstante, su menor costo y facilidad de mecanizado lo convierten en una opción popular para muchas aplicaciones.

El titanio, aunque más caro, se utiliza a menudo en aplicaciones que requieren una alta relación resistencia-peso, como en la industria aeroespacial. Sin embargo, el mecanizado del titanio presenta sus propios desafíos, como mayores fuerzas de corte y desgaste de la herramienta. Para trabajar con el titanio con éxito, se suelen requerir herramientas y técnicas de corte especializadas.

Finalmente, algunas piezas grandes pueden requerir el uso de materiales compuestos o plásticos, según la aplicación. Estos materiales suelen ser más ligeros y económicos, pero podrían no ofrecer la misma durabilidad que los metales.

Tabla 5: Materiales comunes para el mecanizado de piezas grandes

| Material | Características | Aplicaciones |

|---|---|---|

| Acero | Fuerte, duradero, más difícil de mecanizar. | Construcción, automoción |

| Aluminio | Ligero, más fácil de mecanizar y rentable. | Aeroespacial, automoción |

| Titanio | Alta relación resistencia-peso, costoso | Aeroespacial, dispositivos médicos |

| Materiales compuestos y plásticos | Ligero, menor durabilidad. | Productos de consumo, automoción |

Conclusión

En conclusión, el mecanizado de piezas grandes conlleva desafíos, pero comprenderlos e implementar las estrategias adecuadas puede conducir al éxito. La clave para superarlos reside en seleccionar las herramientas adecuadas, gestionar la precisión, elegir los materiales apropiados y seguir las mejores prácticas de configuración y operación. Al abordar estos factores, los fabricantes pueden reducir errores, aumentar la eficiencia y garantizar resultados de alta calidad en sus proyectos de mecanizado de piezas grandes. El enfoque adecuado, combinado con la tecnología y las técnicas más avanzadas, puede ayudar a superar estos desafíos y mejorar las operaciones de mecanizado en todos los sectores.

6. ¿Cómo controlar el calor y minimizar la deformación térmica?

Controlar el calor y minimizar la deformación térmica durante el mecanizado de piezas grandes es crucial para lograr precisión y mantener la calidad de las piezas. El proceso de mecanizado de piezas grandes genera un calor considerable debido al corte, la fricción y la eliminación de material. Si este calor no se gestiona adecuadamente, puede provocar expansión o deformación térmica, lo que afecta las dimensiones finales de la pieza.

¿Cuál es la verdadera historia? La forma más eficaz de controlar el calor es mediante técnicas de refrigeración adecuadas. Los refrigerantes se utilizan para absorber el calor generado durante el mecanizado y disiparlo, evitando así una acumulación excesiva de temperatura. Existen varios tipos de refrigerantes, como aceites, soluciones a base de agua y refrigeración por aire, cada uno adecuado para diferentes aplicaciones. El tipo de refrigerante que elija dependerá del material que esté mecanizando, la velocidad de corte y la máquina utilizada.

Otro factor clave para controlar el calor es seleccionar los parámetros de corte adecuados. Las velocidades de corte demasiado altas pueden generar un calor excesivo, mientras que las velocidades de corte demasiado lentas pueden provocar una eliminación ineficiente del material. Al encontrar la velocidad de corte óptima para el material y el tamaño de la pieza, los fabricantes pueden reducir el riesgo de deformación por calor.

Pero aquí está el truco: la selección del material de la herramienta es otro factor crucial. Algunas herramientas están diseñadas para soportar temperaturas más altas, lo que reduce el riesgo de deformación térmica durante el mecanizado. Por ejemplo, las herramientas de carburo pueden soportar temperaturas más altas que el acero de alta velocidad, lo que las hace ideales para operaciones de mecanizado a alta temperatura.

La deformación térmica también se puede minimizar mediante el control de la máquina. Las máquinas CNC modernas están equipadas con sistemas de refrigeración avanzados y sensores de temperatura que monitorizan la temperatura durante el mecanizado y la ajustan según sea necesario para mantener un rendimiento constante. Algunas máquinas incluso cuentan con funciones de compensación de temperatura que permiten realizar ajustes en tiempo real al proceso de mecanizado, garantizando así la minimización de los efectos térmicos.

Tabla 6: Técnicas de enfriamiento para controlar el calor en el mecanizado de piezas grandes

| Método de enfriamiento | Eficacia | Consideración |

|---|---|---|

| refrigerantes a base de aceite | Eficaz a altas velocidades de corte | Requiere una gestión adecuada de la eliminación |

| refrigerantes a base de agua | Se utiliza comúnmente para cortes de precisión. | Puede corroerse si no se mantiene adecuadamente. |

| Refrigeración por aire | Ideal para cortes ligeros y componentes pequeños. | Menos eficaz para piezas grandes o cortes a alta velocidad. |

| Sistemas integrados de refrigeración de máquinas | Proporciona enfriamiento en tiempo real durante el funcionamiento. | Garantiza una gestión constante de la temperatura |

7. ¿Cuáles son las consideraciones clave para los acabados superficiales en el mecanizado de piezas grandes?

Lograr el acabado superficial deseado en piezas grandes es uno de los aspectos más importantes del mecanizado. El acabado superficial es crucial tanto para la funcionalidad como para la estética de la pieza. Influye directamente en factores como la fricción, la resistencia al desgaste y la interacción de la pieza con otros componentes de su ensamblaje.

¿Cuál es la verdadera historia? El acabado superficial que se obtiene depende de varios factores, como la herramienta de corte utilizada, el proceso de mecanizado y el material con el que se trabaja. Por ejemplo, al trabajar con materiales más blandos como el aluminio, se puede lograr un acabado más liso con velocidades de corte más altas, mientras que materiales más duros como el acero pueden requerir velocidades de corte más lentas y herramientas más finas para lograr el acabado deseado.

Una de las maneras más efectivas de controlar el acabado superficial es mediante la elección de las herramientas. Las herramientas con filos afilados y geometría fina pueden ayudar a producir una superficie más lisa al reducir las vibraciones y las fuerzas de corte durante el mecanizado. Además, seleccionar el recubrimiento adecuado para las herramientas, como el carburo o la cerámica, puede reducir la fricción y mejorar la calidad del acabado.

¿Listo para lo bueno? Otro factor clave para lograr un acabado superficial de calidad es controlar la vibración durante el mecanizado. Las piezas grandes son más susceptibles a la vibración debido a su tamaño y peso, e incluso pequeñas vibraciones pueden causar imperfecciones en la superficie. Para minimizar la vibración, los fabricantes utilizan técnicas como sistemas de amortiguación de la máquina o fijaciones especiales para asegurar la pieza con mayor eficacia.

Finalmente, los procesos de posmecanizado, como el rectificado, el pulido o el bruñido, pueden mejorar aún más el acabado superficial de piezas grandes. Estos procesos de acabado se suelen utilizar para piezas que requieren acabados ultrasuaves, como las utilizadas en aplicaciones aeroespaciales o automotrices.

Tabla 7: Técnicas de acabado superficial para el mecanizado de piezas grandes

| Técnica | Eficacia | Consideración |

|---|---|---|

| Herramientas afiladas y geometría | Reduce la vibración y mejora la suavidad de la superficie. | Requiere afilado de herramientas de precisión |

| Recubrimientos de herramientas (por ejemplo, carburo) | Reduce la fricción y el desgaste. | La elección del recubrimiento depende del material. |

| Sistemas de amortiguación de máquinas | Previene imperfecciones de la superficie debido a la vibración. | Requiere una configuración adecuada de la máquina |

| Procesos post-mecanizado (rectificado, bruñido) | Mejora la calidad del acabado para aplicaciones de alta precisión. | Requiere mucho tiempo y añade costos. |

8. ¿Cómo afecta el tamaño de la pieza de trabajo al proceso de mecanizado?

El tamaño de la pieza de trabajo influye significativamente en casi todos los aspectos del proceso de mecanizado, desde el tipo de equipo utilizado hasta el tiempo necesario para completar el trabajo. Las piezas más grandes requieren maquinaria más avanzada, tiempos de mecanizado más largos y una manipulación más cuidadosa para mantener la precisión.

¿Cuál es la verdadera historia? Uno de los primeros cambios al mecanizar piezas grandes es el tipo de maquinaria utilizada. Las máquinas CNC estándar pueden no ser capaces de manipular piezas más grandes, por lo que los fabricantes a menudo necesitan invertir en equipos especializados como máquinas de pórtico, fresadoras verticales de gran tamaño o mandrinadoras horizontales. Estas máquinas están diseñadas para acomodar piezas de mayor tamaño y proporcionar la estabilidad necesaria para soportar las mayores fuerzas de corte.

Otro factor es el tiempo requerido para el mecanizado. Las piezas más grandes suelen tardar más en mecanizarse debido a su tamaño y al mayor número de operaciones necesarias para completarlas. Los tiempos de mecanizado más largos aumentan el riesgo de desgaste de las herramientas, lo que puede afectar la precisión y la calidad. Además, las piezas grandes requieren mayor refrigeración y lubricación para controlar la acumulación de calor durante el proceso de mecanizado.

Pero aquí está el truco: la manipulación de piezas grandes es tan crucial como el propio proceso de mecanizado. Las piezas grandes pueden ser engorrosas y difíciles de transportar entre diferentes máquinas o etapas de producción. A menudo se necesitan equipos de elevación y accesorios especializados para garantizar que las piezas se muevan de forma segura sin causar daños.

Finalmente, el tamaño de la pieza también puede afectar la precisión del mecanizado. Las piezas más grandes son más susceptibles a vibraciones, dilataciones térmicas y deflexiones durante el mecanizado, lo que puede generar imprecisiones. Es importante utilizar la configuración, las herramientas y la calibración de la máquina correctas para garantizar que la pieza cumpla con las especificaciones requeridas.

Tabla 8: Impacto del tamaño de la pieza de trabajo en el mecanizado

| Factor | Impacto | Consideración |

|---|---|---|

| Tamaño del equipo | Determina el tipo de máquina utilizada | Requiere máquinas de gran capacidad |

| Tiempo de mecanizado | Tiempos de mecanizado más largos y desgaste de la herramienta | Aumenta los costos operativos |

| Manipulación y transporte | Mayor dificultad para mover piezas grandes | Utilice equipos de elevación y manipulación especializados |

| Precisión | Las piezas más grandes son más susceptibles a las vibraciones y los efectos térmicos. | Implementar control de vibraciones y configuración precisa |

9. ¿Cuáles son las implicaciones de costos del mecanizado de piezas grandes?

El mecanizado de piezas grandes puede ser significativamente más costoso que el de componentes más pequeños debido a diversos factores, como el coste de los materiales, las herramientas, la mano de obra y el tiempo de mecanizado. Comprender las implicaciones de los costes es fundamental para que los fabricantes optimicen sus operaciones y maximicen su rentabilidad.

¿Cuál es la verdadera historia? Uno de los principales factores que impulsan el costo del mecanizado de piezas grandes es el precio de los materiales. Las piezas grandes requieren más materia prima, lo que incrementa el costo total de los materiales. Además, la complejidad del mecanizado de piezas grandes puede generar mayores costos de mano de obra. Se requiere mano de obra cualificada para configurar, supervisar y operar máquinas capaces de manipular piezas grandes, y esta experiencia tiene un precio muy alto.

Los costos de las herramientas también aumentan con el tamaño de la pieza. Las piezas más grandes requieren herramientas más robustas que puedan soportar mayores fuerzas de corte, lo que puede resultar más costoso. El mayor tiempo de mecanizado asociado con las piezas grandes también incrementa el costo total. Los tiempos de mecanizado más largos conllevan un mayor consumo de energía, mayor desgaste de las máquinas y un mayor consumo de fluidos refrigerantes y lubricantes.

¿Listo para lo bueno? Una forma de reducir costos en el mecanizado de piezas grandes es optimizar el proceso. Al seleccionar cuidadosamente las herramientas, los materiales y los parámetros de mecanizado adecuados, los fabricantes pueden reducir el desperdicio, minimizar el desgaste de las herramientas y acortar los tiempos de mecanizado. La automatización es otra medida potencial de ahorro. El uso de robots o sistemas automatizados para la manipulación de piezas grandes puede reducir los costos de mano de obra y mejorar la eficiencia.

Finalmente, los fabricantes también deben considerar la posibilidad de desperdicios y retrabajos. Las piezas grandes son más caras de desechar, y cualquier retrabajo necesario después del mecanizado puede incrementar significativamente el costo del producto final. Mantener un estricto control de calidad durante todo el proceso puede ayudar a mitigar estos costos.

Tabla 9: Factores de costo en el mecanizado de piezas grandes

| Factor | Impacto | Consideración |

|---|---|---|

| Costos de materiales | Mayor uso de material para piezas grandes | Requiere una planificación eficiente de materiales |

| Costos laborales | Se necesita mano de obra calificada para piezas más grandes | Invertir en formación o automatización |

| Costos de herramientas | Se necesitan herramientas más robustas para piezas más grandes | Elija herramientas que proporcionen el mejor valor |

| Tiempo de mecanizado | Los tiempos de mecanizado más largos aumentan los costos | Optimizar los parámetros de corte y el tiempo de la máquina |

| Desechar y retrabajar | Aumento de los costes si las piezas se desechan o se retrabajan | Implementar control de calidad para minimizar errores |

10. ¿Cuáles son los últimos avances tecnológicos en el mecanizado de piezas grandes?

Los avances tecnológicos siguen transformando el campo del mecanizado de piezas de gran tamaño. Las innovaciones en maquinaria, automatización y ciencia de los materiales permiten a los fabricantes lograr mayor precisión, eficiencia y rentabilidad al trabajar con piezas de gran tamaño.

¿Cuál es la verdadera historia? Uno de los avances más significativos de los últimos años es el desarrollo de máquinas CNC multieje. Estas máquinas permiten cortes más complejos y mayor precisión en el mecanizado de piezas grandes. Al utilizar múltiples ejes de movimiento, los fabricantes pueden mecanizar características más complejas en piezas grandes sin tener que reposicionar la pieza.

Otra innovación es el creciente uso de la robótica y la automatización en el mecanizado de piezas grandes. Los robots pueden utilizarse para tareas como la manipulación de materiales, el cambio de herramientas y la inspección, lo que reduce la necesidad de mano de obra y mejora la eficiencia. La automatización también ayuda a reducir el riesgo de errores humanos, garantizando la consistencia y precisión del proceso de mecanizado.

¿Listos para lo bueno? La IA y el aprendizaje automático están empezando a desempeñar un papel más importante en el mecanizado de piezas grandes. Estas tecnologías pueden utilizarse para optimizar los parámetros de mecanizado en tiempo real, garantizando así la eficiencia y precisión del proceso de corte en todo momento. La IA también puede predecir el desgaste de las herramientas, lo que permite a los fabricantes programar el mantenimiento antes de que surjan problemas, reduciendo así el tiempo de inactividad y mejorando la eficiencia general.

Además, se están desarrollando nuevos materiales y recubrimientos para mejorar el rendimiento de las herramientas de corte. Estas innovaciones ayudan a reducir la fricción, prolongar la vida útil de las herramientas y mejorar la calidad general de las piezas mecanizadas. Los avances en la fabricación aditiva también ofrecen nuevas formas de crear piezas de gran tamaño, lo que ofrece un potencial ahorro de costes y reduce el desperdicio de material.

Tabla 10: Avances tecnológicos en el mecanizado de piezas grandes

| Tecnología | Impacto | Consideración |

|---|---|---|

| Máquinas CNC multieje | Mayor precisión y complejidad | Requiere configuración y capacitación avanzada de la máquina. |

| Robótica y automatización | Reduce el trabajo manual y mejora la eficiencia. | Invierta en sistemas robóticos para manipulación de materiales y cambios de herramientas |

| IA y aprendizaje automático | Optimiza los parámetros de corte y predice el desgaste de la herramienta. | Implementar sistemas de IA para la optimización de procesos en tiempo real |

| Nuevos materiales y recubrimientos | Reduce la fricción y mejora la vida útil de la herramienta. | Invierta en recubrimientos de alto rendimiento |

| Fabricación aditiva | Reduce el desperdicio de material y los costes. | Ideal para prototipos o producción de bajo volumen. |

11. ¿Cómo se garantiza el control de calidad en el mecanizado de piezas grandes?

Garantizar el control de calidad en el mecanizado de piezas grandes es esencial para producir piezas que cumplan con las especificaciones requeridas y funcionen correctamente en sus aplicaciones previstas. El control de calidad no se limita a la comprobación de dimensiones; implica un enfoque integral que incluye la supervisión de todo el proceso de mecanizado.

¿Listo para lo bueno? Una de las herramientas clave para garantizar la calidad es el uso de sistemas de medición de precisión. Estos sistemas pueden integrarse en máquinas CNC o utilizarse como herramientas independientes para verificar las dimensiones de las piezas en tiempo real. Esto garantiza que cualquier desviación de las especificaciones deseadas se detecte en las primeras etapas del proceso, reduciendo la probabilidad de defectos en la pieza final.

Otro aspecto crucial del control de calidad es el uso de técnicas de inspección avanzadas. Las máquinas de medición por coordenadas (MMC) se utilizan comúnmente para la inspección de piezas grandes, ya que pueden medir las dimensiones exactas de una pieza con gran precisión. Las MMC utilizan sondas para tocar diversos puntos de la superficie de la pieza y crear un modelo 3D que permite compararla con el diseño original.

Pero aquí está el truco: la monitorización continua del proceso de mecanizado es esencial para mantener la calidad. Muchas máquinas CNC actuales están equipadas con sensores que monitorizan diversos factores como la temperatura, la vibración y las fuerzas de corte durante el mecanizado. Estos datos en tiempo real permiten a los operadores realizar ajustes en el proceso según sea necesario para garantizar que la pieza se mantenga dentro de la tolerancia.

Finalmente, las auditorías y comprobaciones periódicas son vitales. Incluso con el mejor equipo, pueden producirse errores humanos. Las inspecciones periódicas de las herramientas, las máquinas y la pieza final son necesarias para garantizar que todos los aspectos del proceso cumplan con los estándares.

Tabla 11: Métodos de control de calidad en el mecanizado de piezas grandes

| Método | Impacto | Consideración |

|---|---|---|

| Sistemas de medición de precisión | Garantiza dimensiones precisas durante el mecanizado. | Integración con máquinas CNC para realizar comprobaciones en tiempo real |

| Máquinas de medición por coordenadas (CMM) | Proporciona una inspección detallada de piezas grandes. | Requiere operadores capacitados para interpretar los resultados. |

| Sistemas de monitoreo en tiempo real | Realiza un seguimiento de los datos del proceso y garantiza la coherencia | Utilice sensores de temperatura, vibración y fuerzas de corte. |

| Auditorías e inspecciones periódicas | Garantiza el cumplimiento de los estándares de calidad. | Programe controles frecuentes durante todo el proceso |

12. ¿En qué se diferencia el mecanizado de piezas grandes del mecanizado estándar?

El mecanizado de piezas grandes presenta varias diferencias con respecto al mecanizado de componentes más pequeños y estándar. Si bien los principios básicos del mecanizado siguen siendo los mismos, los desafíos y requisitos únicos del mecanizado de piezas grandes lo distinguen.

¿Cuál es la verdadera historia? Una de las mayores diferencias radica en el tamaño del equipo utilizado. Las piezas grandes requieren máquinas CNC mucho más grandes, capaces de manejar el tamaño, el peso y la complejidad de los componentes. Estas máquinas deben ser capaces de soportar las fuerzas generadas durante el proceso de mecanizado, lo que a menudo conlleva diseños de máquinas más complejos y una mayor inversión inicial.

En cuanto al proceso de mecanizado, las piezas grandes suelen requerir más pasos, tiempos de mecanizado más largos y cambios de herramientas más frecuentes. Como se mencionó anteriormente, esto se debe al mayor desgaste de las herramientas, la necesidad de tiempos de corte más largos y la dificultad de mantener la pieza alineada.

Otra diferencia importante es la precisión requerida. Mientras que las piezas pequeñas suelen requerir alta precisión, las piezas grandes requieren aún más cuidado y atención para mantener las tolerancias necesarias. La más mínima desviación en una pieza grande puede causar problemas importantes, especialmente en industrias como la aeroespacial, la automotriz y la de defensa.

¿Listo para lo bueno? Las piezas grandes también requieren manipulación y logística especializadas. El traslado de piezas grandes entre centros de mecanizado o a las estaciones de inspección requiere equipo especializado y puede suponer riesgos adicionales de daños o retrasos.

Tabla 12: Diferencias clave entre el mecanizado de piezas grandes y estándar

| Factor | Mecanizado de piezas grandes | Mecanizado de piezas estándar |

|---|---|---|

| Tamaño del equipo | Requiere grandes máquinas CNC | Utiliza máquinas más pequeñas y estándar. |

| Tiempo de mecanizado | Tiempos de mecanizado más largos y más operaciones | Tiempos de mecanizado más rápidos y menos operaciones |

| Precisión | Se requiere mayor precisión | La precisión estándar suele ser suficiente |

| Manipulación y logística | Requiere equipo especializado de elevación y movimiento. | Más fácil de manejar y mover. |

| Desgaste de la herramienta | Mayor desgaste de la herramienta debido a tiempos de mecanizado más largos | Menor desgaste de herramientas en piezas más pequeñas |

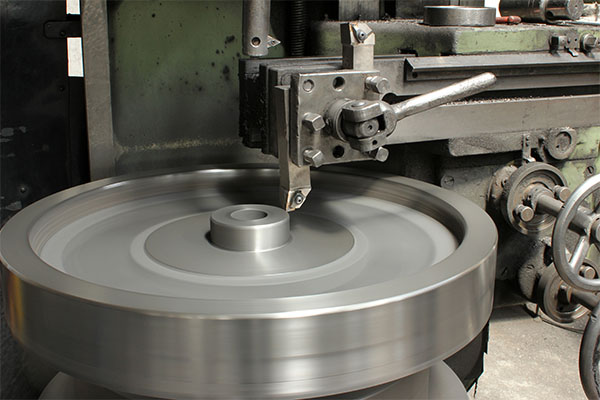

13. ¿Cuáles son los tipos más comunes de máquinas CNC para mecanizar piezas grandes?

Al mecanizar piezas grandes, los fabricantes deben utilizar máquinas CNC especializadas, diseñadas para manejar piezas de mayor tamaño. Estas máquinas proporcionan la precisión y estabilidad necesarias para mecanizar componentes grandes y garantizar que cumplan con las especificaciones requeridas.

¿Cuál es la verdadera historia? El tipo más común de máquina CNC utilizada para el mecanizado de piezas grandes es la máquina de pórticoLas máquinas de pórtico están diseñadas con una estructura grande y rígida que soporta piezas de gran tamaño. Son ideales para mecanizar componentes planos y de gran tamaño, como piezas de automóviles, fuselajes de aeronaves y componentes de maquinaria pesada. Estas máquinas cuentan con múltiples ejes de movimiento, lo que permite realizar operaciones de corte complejas en piezas de gran tamaño.

Otra máquina CNC de uso común es la fresadora horizontalEstas máquinas se utilizan para mecanizar piezas grandes y pesadas que requieren taladrado y mandrinado precisos. Las mandrinadoras horizontales pueden manipular piezas demasiado grandes para las máquinas verticales y pueden utilizarse para taladrar agujeros grandes, fresar superficies planas e incluso realizar operaciones de mecanizado completo en componentes voluminosos.

¿Listo para la buena parte? Fresadoras verticales También se utilizan en el mecanizado de piezas grandes, especialmente para piezas que requieren acabados superficiales precisos. Estas máquinas pueden equiparse con mesas giratorias y otros accesorios para acomodar piezas de mayor tamaño.

Otras máquinas especializadas incluyen centros de torneado y máquinas de torno que puede manipular piezas cilíndricas de gran tamaño, así como Máquinas CNC de 5 ejes que proporcionan una flexibilidad incomparable en el mecanizado de piezas grandes y complejas.

Tabla 13: Máquinas CNC comunes para el mecanizado de piezas grandes

| Tipo de máquina | Capacidades | Aplicaciones |

|---|---|---|

| Máquinas de pórtico | Estructura grande y rígida para cortes complejos | Aeroespacial, automoción, maquinaria pesada |

| Fresadoras horizontales | Perforación y mandrilado de piezas grandes y pesadas | Automoción, construcción, generación de energía |

| Fresadoras verticales | Fresado de precisión para piezas grandes | Aeroespacial, automoción, defensa |

| Centros de torneado y tornos | Mecanizado de piezas cilíndricas de grandes dimensiones | Petróleo y gas, aeroespacial, automoción |

| Máquinas CNC de 5 ejes | Alta flexibilidad para piezas complejas | Aeroespacial, dispositivos médicos, automoción |

14. ¿Qué protocolos de seguridad deben seguirse al mecanizar piezas de gran tamaño?

La seguridad es primordial en el mecanizado de piezas grandes debido al tamaño y peso de los componentes, así como a la complejidad de la maquinaria utilizada. Existen varios protocolos de seguridad que los fabricantes deben cumplir para proteger tanto a los trabajadores como a los equipos.

¿Cuál es la verdadera historia? El primer paso para garantizar la seguridad es la correcta configuración de la máquina. Antes de iniciar cualquier operación de mecanizado, los operadores deben verificar que todos los componentes estén correctamente fijados y que la máquina funcione correctamente. La calibración de la máquina es crucial para garantizar que las herramientas de corte estén correctamente alineadas y que no haya riesgo de averías.

Pero aquí está el truco: los operadores también deben ser conscientes de los riesgos físicos asociados al mecanizado de piezas grandes. Estas piezas son pesadas y pueden ser difíciles de manipular, por lo que requieren equipos de elevación especiales y soporte para evitar lesiones. El uso de herramientas y maquinaria de elevación adecuadas para mover piezas grandes puede reducir significativamente el riesgo de accidentes.

Otra consideración clave de seguridad es el equipo de protección personal (EPP). Los operadores deben usar el EPP necesario, incluyendo gafas de seguridad, protección auditiva y guantes, para protegerse de escombros proyectados, niveles altos de ruido y bordes afilados. Además, asegurar que el área de trabajo esté limpia y libre de obstrucciones es esencial para mantener la seguridad durante las operaciones de mecanizado.

¿Listo para lo bueno? El mantenimiento regular de las máquinas y del entorno laboral es vital para garantizar la seguridad. Las máquinas deben revisarse periódicamente para evitar averías y el área de trabajo debe mantenerse ordenada para prevenir accidentes.

Tabla 14: Protocolos de seguridad clave en el mecanizado de piezas grandes

| Protocolo | Importancia | Consideración |

|---|---|---|

| Configuración y calibración de la máquina | Garantiza la precisión y seguridad de la máquina. | Calibre siempre antes de usar |

| Equipos de elevación y manipulación | Reduce el riesgo de lesiones causadas por piezas pesadas | Utilice herramientas de elevación adecuadas |

| Equipo de protección personal (EPP) | Previene lesiones durante el mecanizado | Asegúrese de que los trabajadores usen el equipo adecuado |

| Área de trabajo limpia y organizada | Minimiza riesgos y accidentes | Limpiar y organizar periódicamente el espacio de trabajo |

| Mantenimiento regular de la máquina | Previene averías y accidentes | Implementar un programa de mantenimiento de rutina |

15. ¿Cómo elegir un servicio de mecanizado para piezas grandes?

Elegir lo correcto servicio de mecanizado La selección de piezas grandes es una decisión crucial que puede afectar el éxito general de un proyecto. El proveedor de servicios adecuado debe contar con la experiencia, el equipo y la pericia necesarios para manipular piezas grandes con precisión y eficiencia.

¿Listo para lo bueno? El primer factor a considerar al seleccionar un servicio de mecanizado es su experiencia con piezas grandes. Los fabricantes experimentados tendrán la experiencia necesaria para afrontar los desafíos únicos del mecanizado de componentes grandes. Deben poder demostrar su capacidad mediante proyectos anteriores y testimonios de clientes.

Otro factor clave es el equipo que utiliza el proveedor de servicios. El servicio de mecanizado debe tener acceso a equipos especializados de alta calidad capaces de manipular piezas de gran tamaño. Esto incluye máquinas CNC, fresadoras y otras herramientas esenciales para lograr la precisión requerida en el mecanizado de piezas de gran tamaño.

¿Cuál es la verdadera historia? La comunicación es igual de importante. Un servicio de mecanizado receptivo y dispuesto a colaborar estrechamente con usted para comprender sus necesidades y los requisitos del proyecto puede garantizar un proceso más fluido de principio a fin. Una comunicación clara también garantiza que cualquier problema o inquietud se resuelva con prontitud, minimizando retrasos y errores.

Finalmente, también se deben considerar los precios y los plazos de entrega. Si bien el costo no debería ser el único factor decisivo, es importante encontrar un proveedor de servicios que ofrezca precios competitivos sin comprometer la calidad. Asegúrese de que los plazos de entrega sean razonables y que el proveedor pueda cumplir con sus plazos.

Tabla 15: Factores clave para elegir un servicio de mecanizado para piezas grandes

| Factor | Importancia | Consideración |

|---|---|---|

| Experiencia con piezas grandes | Garantiza la experiencia en el manejo de componentes de gran tamaño. | Busque un historial comprobado |

| Equipos y capacidades | Determina la calidad y precisión del trabajo. | Verificar las especificaciones del equipo |

| Comunicación | Garantiza la ejecución fluida del proyecto. | Elija un proveedor con comunicación receptiva |

| Precios y plazos de entrega | Afecta el presupuesto y los plazos de entrega. | Comparar cotizaciones y plazos de entrega |

| Reputación y reseñas | Indica confiabilidad y calidad del servicio. | Verifique referencias y comentarios de clientes |

Preguntas frecuentes

Pregunta 1: ¿Qué es el mecanizado de piezas grandes?

El mecanizado de piezas grandes se refiere al proceso de mecanizar componentes o piezas grandes que requieren equipos y técnicas especializadas para producirlas con alta precisión.

Pregunta 2: ¿Cómo funciona el mecanizado CNC para piezas grandes?

El mecanizado CNC utiliza máquinas controladas por computadora para cortar, dar forma y terminar con precisión piezas grandes siguiendo diseños y medidas específicos.

Pregunta 3: ¿Qué materiales son los mejores para el mecanizado de piezas grandes?

Los materiales comunes para el mecanizado de piezas grandes incluyen metales como acero, aluminio y titanio, así como no metales especializados según los requisitos del proyecto.

Pregunta 4: ¿Cuáles son los desafíos en el mecanizado de piezas de grandes dimensiones?

Los desafíos incluyen manejar el tamaño y el peso de piezas grandes, lograr precisión, gestionar la generación de calor y utilizar herramientas y maquinaria especializadas.

Pregunta 5: ¿Cómo puedo reducir costes en el mecanizado de piezas grandes?

Para reducir costos, concéntrese en el uso eficiente de las herramientas, minimice el desperdicio de material, optimice el tiempo de la máquina y planifique cuidadosamente las operaciones de mecanizado para reducir el tiempo de inactividad.