Introduction aux tolérances d'usinage CNC

L'usinage CNC est l'une des méthodes de fabrication les plus précises, permettant de produire des pièces avec une grande précision et une répétabilité élevée. Cependant, un facteur crucial dans l'usinage CNC est la notion de tolérances, qui définit les variations admissibles des dimensions des pièces. Les tolérances sont essentielles pour garantir l'ajustement et le bon fonctionnement des pièces lors de l'assemblage final, notamment pour les commandes personnalisées. Comprendre les différents types de tolérances et leur impact sur le processus d'usinage est crucial pour les fabricants comme pour les clients. Dans ce guide, nous explorerons les aspects clés de ces tolérances. Tolérances d'usinage CNC, y compris leurs types, les facteurs qui les influencent et la manière de les optimiser en termes de rentabilité et de précision.

Quelles sont les tolérances d’usinage CNC ?

Définition des tolérances dans l'usinage CNC

Les tolérances sont les limites admissibles de variation des dimensions d'une pièce. En usinage CNC, elles désignent la mesure dans laquelle les dimensions réelles d'une pièce peuvent différer des dimensions prévues tout en restant acceptables pour la fonction. En résumé, les tolérances définissent la plage de variation d'une pièce et garantissent son assemblage correct.

Il existe deux principaux types de tolérances dans l'usinage CNC : tolérances dimensionnelles et tolérances géométriquesLes tolérances dimensionnelles désignent l'écart admissible par rapport à une mesure spécifiée (longueur, largeur et hauteur, par exemple), tandis que les tolérances géométriques décrivent les écarts acceptables dans la forme d'une pièce (rectitude, planéité ou circularité, par exemple). Ces tolérances sont essentielles pour garantir le bon fonctionnement des pièces et leur compatibilité avec les autres composants.

Pourquoi les tolérances sont essentielles dans l'usinage CNC

La précision d'une machine CNC dépend en grande partie de sa capacité à respecter des tolérances strictes. Dans des secteurs comme l'aéronautique, l'automobile ou les dispositifs médicaux, où les composants doivent s'assembler parfaitement, les tolérances deviennent encore plus importantes. En spécifiant des tolérances précises, les fabricants peuvent garantir que les pièces répondent aux fonctionnalités requises et sont fiables en conditions opérationnelles.

À l'inverse, des tolérances trop faibles risquent de ne pas répondre aux critères de performance prévus, ce qui peut entraîner des erreurs ou des défaillances coûteuses. À l'inverse, des tolérances trop strictes peuvent augmenter les coûts de production et allonger inutilement les délais. Trouver le juste équilibre est essentiel pour allier qualité et rentabilité.

Types de tolérances d'usinage CNC à connaître

Tolérances dimensionnelles

Les tolérances dimensionnelles définissent l'écart entre les dimensions d'une pièce et les mesures prévues. Ce sont les tolérances les plus couramment spécifiées en usinage CNC. Par exemple, un arbre peut avoir une longueur de 100 mm, avec une tolérance de ± 0,1 mm. Cela signifie que la longueur réelle peut varier de 99,9 mm à 100,1 mm et rester acceptable.

Les tolérances dimensionnelles peuvent s'appliquer aux mesures linéaires (comme la longueur, la largeur ou la hauteur d'une pièce) et angulaires (comme les angles entre les éléments). Plus la tolérance est stricte, plus la mesure doit être précise, ce qui nécessite souvent des machines CNC de pointe et un temps de fabrication plus long.

Tolérances géométriques

Les tolérances géométriques permettent de contrôler la forme, l'orientation et l'emplacement des éléments d'une pièce. Ces tolérances sont essentielles pour garantir l'assemblage correct des pièces. Par exemple, un trou peut nécessiter une forme parfaitement ronde ou un positionnement précis par rapport aux autres éléments de la pièce. Les tolérances géométriques comprennent :

- Rectitude: Garantit qu'une entité, comme une arête ou un axe, est parfaitement droite.

- Platitude: Garantit qu'une surface est de niveau dans une tolérance spécifiée.

- Rondeur:Garantit qu'un trou ou un élément cylindrique est parfaitement circulaire.

- Position: Définit l'emplacement exact d'une entité par rapport aux autres.

En spécifiant ces tolérances géométriques, les concepteurs peuvent garantir que les pièces répondent aux critères fonctionnels requis.

Tolérances de finition de surface

Les tolérances d'état de surface définissent le lissé de la surface d'une pièce. Dans de nombreuses applications, la qualité de surface peut être essentielle aux performances de la pièce, notamment pour les composants mobiles ou en contact avec d'autres pièces. L'état de surface est souvent spécifié à l'aide de mesures de rugosité telles que Ra (rugosité moyenne), Rz (hauteur maximale moyenne) et Ry (hauteur maximale du profil).

Pourquoi les tolérances sont importantes : leur impact sur la qualité et la fonctionnalité des pièces

Le rôle des tolérances dans la fonctionnalité des pièces

En ce qui concerne la fonctionnalité d'une pièce, les tolérances appliquées lors de l'usinage peuvent avoir un impact significatif sur son ajustement et son fonctionnement. Par exemple, dans les composants automobiles ou aérospatiaux, de légers écarts dimensionnels peuvent affecter l'interaction entre les pièces, entraînant des problèmes tels que des ajustements incorrects, des inefficacités, voire des défaillances sous contrainte.

Dans certains cas, un léger écart de taille ou de forme peut ne pas constituer un problème critique. Cependant, pour les applications hautes performances telles que les composants de moteurs, les dispositifs médicaux ou les instruments de haute précision, même les plus infimes dépassements de tolérance peuvent entraîner des erreurs coûteuses et une défaillance du produit. Il est donc essentiel de comprendre comment choisir la tolérance adaptée à chaque pièce.

Tolérances et contrôle qualité des pièces

Les tolérances ont un impact direct sur le processus de contrôle qualité. Des tolérances strictes nécessitent des équipements plus sophistiqués et des niveaux d'inspection plus élevés, garantissant que les pièces répondent à des normes strictes. Des méthodes de contrôle qualité telles que les machines à mesurer tridimensionnelles (MMT) ou les systèmes de mesure optique sont souvent utilisées pour vérifier que les pièces respectent la plage de tolérance spécifiée. Plus la tolérance est élevée, plus le processus d'inspection est rigoureux.

Facteurs affectant les tolérances d'usinage CNC

Propriétés et tolérances des matériaux

Le matériau choisi pour la pièce a une influence significative sur les tolérances atteignables. Certains matériaux, comme les métaux, peuvent être plus stables et plus faciles à usiner selon des tolérances serrées, tandis que d'autres, comme les plastiques ou les composites, peuvent subir davantage de déformations lors de l'usinage. La dureté, la dilatation thermique et la résistance d'un matériau jouent toutes un rôle dans la capacité d'un matériau à maintenir des tolérances serrées.

Par exemple, des métaux comme l'acier inoxydable et l'aluminium sont couramment utilisés pour l'usinage CNC, car ils offrent une excellente stabilité dimensionnelle et permettent d'obtenir des tolérances serrées sans usure excessive de l'outillage. Cependant, des matériaux plus tendres comme le plastique ou le caoutchouc peuvent nécessiter des précautions particulières pour garantir un usinage précis.

Capacités des machines CNC

Le type de machine CNC utilisé joue également un rôle crucial dans le niveau de précision pouvant être atteint. Les machines CNC présentent des degrés de précision variables, et chacune d'elles présente ses propres limites en matière de tolérances strictes. Les machines de haute précision, comme celles utilisées dans l'industrie aérospatiale, peuvent respecter des tolérances de ± 0,001 mm, voire plus, tandis que les machines à usage général ne peuvent atteindre que ± 0,05 mm.

Lors du choix d'une machine, il est essentiel d'adapter ses capacités aux exigences de la pièce à produire. Comprendre les limites de votre équipement CNC vous aidera à choisir la tolérance adaptée à la pièce et à éviter des ajustements inutiles susceptibles d'augmenter les coûts.

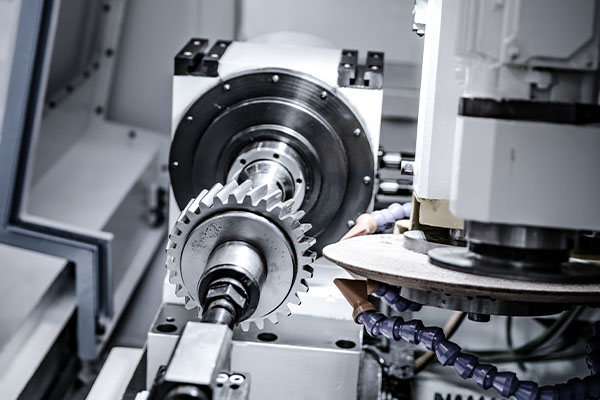

Outillage et usure

La qualité de l'outillage et son usure au fil du temps peuvent également influencer les tolérances obtenues lors de l'usinage CNC. L'usure des outils peut entraîner de légères variations dimensionnelles des pièces. Un entretien et un remplacement réguliers des outils sont essentiels pour maintenir une précision constante.

Pour réduire l'impact de l'usure des outils, de nombreux fabricants utilisent des revêtements avancés ou des outils en carbure conçus pour durer plus longtemps et conserver leur tranchant. De plus, l'ajustement des paramètres d'usinage tels que la vitesse, l'avance et la profondeur de coupe peut contribuer à améliorer la précision de la pièce finie.

Plages de tolérances d'usinage CNC courantes pour divers matériaux

Tolérances pour les pièces métalliques

Les pièces métalliques doivent souvent respecter des tolérances très strictes, notamment dans des secteurs comme l'aéronautique et l'automobile. Par exemple, les pièces en acier inoxydable peuvent être usinées avec une tolérance de ± 0,05 mm, tandis que les pièces en aluminium peuvent atteindre des tolérances aussi strictes que ± 0,025 mm. Ces tolérances garantissent un assemblage parfait et une performance optimale des pièces métalliques dans des conditions exigeantes.

Tolérances pour les pièces en plastique

Les pièces en plastique, en revanche, sont généralement plus difficiles à usiner avec les mêmes tolérances strictes que les métaux. La tolérance pour les pièces en plastique varie généralement de ±0,1 mm à ±0,5 mm, selon le type de plastique et la complexité de la pièce. Les plastiques peuvent être sujets au gauchissement, au rétrécissement ou à la dilatation sous l'effet des variations de température, ce qui peut compliquer le maintien de tolérances constantes.

Dans certains cas, des plastiques hautes performances tels que le PEEK ou le PTFE peuvent être utilisés pour des applications critiques. Ces matériaux permettent d'obtenir des tolérances plus strictes, mais nécessitent des techniques d'usinage plus avancées.

Tolérances pour les matériaux composites

Les matériaux composites, souvent utilisés dans les applications aéronautiques et automobiles, présentent des défis spécifiques en matière d'usinage CNC. Souvent stratifiés, ils présentent des propriétés différentes selon l'orientation des fibres, ce qui peut entraîner des variations de résistance et de stabilité dimensionnelle de la pièce. Les tolérances des pièces composites varient généralement de ±0,1 mm à ±0,3 mm, selon le matériau et la géométrie de la pièce.

Sélection des bonnes tolérances pour vos pièces usinées sur mesure

Identification des exigences de tolérance

Le choix des tolérances adéquates pour vos pièces usinées sur mesure commence par la compréhension de leur fonction spécifique. Par exemple, les pièces qui doivent s'assembler ou interagir avec d'autres composants nécessitent des tolérances plus strictes pour garantir un alignement et une fonctionnalité corrects. À l'inverse, les pièces qui ne nécessitent pas d'ajustement précis peuvent être conçues avec des tolérances plus souples afin de réduire les coûts de fabrication.

Pour déterminer la tolérance optimale d'une pièce, il est essentiel de prendre en compte à la fois les exigences de conception et les capacités du processus de fabrication. Des tolérances trop strictes peuvent augmenter les délais de production, les coûts d'outillage et le risque d'erreurs, tandis qu'une tolérance trop faible peut compromettre la fonctionnalité ou la qualité de la pièce.

Équilibrer la précision et le coût

S'il peut être tentant de spécifier les tolérances les plus strictes possibles pour garantir un niveau de précision optimal, cela entraîne souvent un coût plus élevé. Obtenir des tolérances plus strictes nécessite généralement des machines plus sophistiquées, des temps d'usinage plus longs et des coûts d'inspection plus élevés. Pour de nombreuses pièces, il est plus rentable de spécifier des tolérances adaptées à la fonction prévue, sans pour autant exagérer la précision.

Trouver le juste équilibre entre tolérance et coût est essentiel pour atteindre à la fois la qualité et l’efficacité dans l’usinage personnalisé.

Comment les tolérances impactent les coûts d'usinage CNC

La relation entre les tolérances et les coûts de fabrication

En usinage CNC, il existe une corrélation directe entre le niveau de tolérance et le coût global de production. Des tolérances plus strictes nécessitent généralement une technologie plus avancée, une précision accrue et davantage de temps pour garantir que la pièce est conforme aux spécifications. Par conséquent, les coûts de fabrication ont tendance à augmenter avec la nécessité de tolérances plus strictes. Cela s'explique par le fait qu'une attention accrue aux détails est requise à chaque étape du processus, de la conception initiale à l'inspection finale.

Par exemple, lors de l'usinage d'une pièce avec une tolérance de ± 0,1 mm, la machine peut nécessiter davantage de passes ou l'utilisation d'outils spécialisés pour garantir l'obtention des dimensions souhaitées. Cela peut augmenter le temps d'usinage et la consommation de matière, ce qui contribue à une hausse des coûts. En revanche, une pièce avec une tolérance de ± 0,5 mm peut nécessiter moins de temps ou d'équipement spécialisé, ce qui réduit les coûts de production.

De plus, les pièces aux tolérances plus strictes nécessitent souvent un contrôle qualité et une inspection plus rigoureux. Selon l'application, cela peut impliquer l'utilisation d'outils sophistiqués tels que des machines à mesurer tridimensionnelles (MMT), des scanners laser ou d'autres appareils de mesure de haute précision. Le coût de ces outils, ainsi que le temps consacré à l'inspection de chaque pièce, peuvent rapidement grimper lors de la production de composants aux tolérances très strictes.

Comment les tolérances influencent le délai de livraison

Les tolérances influencent également les délais d'exécution des projets d'usinage CNC. Les pièces aux tolérances plus strictes nécessitent une planification plus rigoureuse et un usinage plus long. Par exemple, l'usinage d'une pièce nécessitant une tolérance de ± 0,01 mm peut prendre plusieurs heures de plus qu'une pièce similaire avec une tolérance de ± 0,5 mm.

Le temps supplémentaire nécessaire pour respecter des tolérances plus strictes peut également retarder le calendrier de production global, notamment pour les projets comportant plusieurs pièces ou présentant des géométries complexes. De plus, si des erreurs d'usinage surviennent pendant le processus, elles peuvent nécessiter une correction, ce qui entraîne des reprises supplémentaires et allonge encore le délai de production.

Pour minimiser l'impact des tolérances strictes sur les délais de fabrication, les fabricants doivent souvent planifier et optimiser soigneusement leur processus d'usinage. Cela peut impliquer de sélectionner les machines adéquates, d'ajuster les paramètres de coupe et d'utiliser les trajectoires d'outils les plus efficaces pour garantir la livraison de la pièce dans les délais.

Comprendre les limites de votre équipement et de vos outils CNC

Précision des machines CNC et son impact sur les tolérances

Les capacités de l'équipement CNC utilisé sont un facteur crucial pour déterminer le niveau de précision pouvant être atteint lors du processus d'usinage. Les différents types de machines CNC présentent des degrés de précision variables, et il est important de comprendre les limites des machines utilisées afin d'éviter de se fixer des objectifs de tolérance irréalistes.

Par exemple, les fraiseuses ou tours CNC haut de gamme utilisés dans les secteurs aéronautique et médical peuvent atteindre des tolérances aussi strictes que ± 0,001 mm. Ces machines utilisent des technologies avancées telles que le fraisage multiaxes, l'étalonnage laser et des systèmes de rétroaction en temps réel pour maintenir une précision extrême.

En revanche, les machines CNC polyvalentes peuvent ne pas être capables de maintenir des tolérances aussi strictes, et la précision atteignable peut n'être que de ±0,05 mm ou ±0,1 mm. Il est essentiel d'adapter les tolérances requises de la pièce aux capacités de l'équipement CNC disponible pour garantir une production à la fois réalisable et rentable.

Choisir la bonne machine CNC pour le travail

Choisir la machine CNC adaptée à la tâche est essentiel pour obtenir la tolérance souhaitée. Par exemple, si la tolérance requise est stricte et que la pièce présente des géométries complexes, il peut être nécessaire d'investir dans des machines de haute précision, telles que des tours suisses CNC ou des fraiseuses 5 axes. Ces machines permettent d'usiner des pièces complexes avec un minimum d'erreurs, mais elles impliquent des coûts initiaux plus élevés et des délais de production plus longs.

Cependant, pour les pièces plus simples aux tolérances plus souples, une fraiseuse CNC standard peut suffire. Choisir la bonne machine en fonction des tolérances requises peut contribuer à optimiser la production, à réduire les coûts et à garantir que la pièce répond aux normes de qualité.

Outillage et usure des outils

La qualité et l'état des outils utilisés en usinage CNC jouent également un rôle important dans la précision du produit final. Avec le temps, les outils peuvent s'user, entraînant des variations dimensionnelles et des écarts par rapport aux tolérances spécifiées. Par conséquent, un entretien régulier et un remplacement rapide des outils sont essentiels pour garantir des résultats constants, en particulier lors de l'usinage de pièces avec des tolérances serrées.

De plus, le matériau et le revêtement de l'outillage peuvent affecter sa longévité et sa précision. Les outils en carbure, par exemple, ont tendance à conserver leur tranchant et leur stabilité dimensionnelle au fil du temps, ce qui en fait un choix privilégié pour l'usinage CNC de haute précision. Les outils revêtus, tels que ceux en nitrure de titane (TiN) ou en carbone amorphe (DLC), peuvent également contribuer à réduire l'usure et à prolonger la durée de vie de l'outil, ce qui est particulièrement important pour l'usinage de matériaux difficiles ou la production de pièces aux tolérances serrées.

Optimisation des tolérances pour des délais d'exécution plus rapides et des coûts réduits

Équilibrer précision et efficacité

Si des tolérances strictes sont nécessaires pour certaines applications, elles peuvent entraîner des délais de livraison plus longs et des coûts de production plus élevés. Par conséquent, l'un des principaux défis de l'usinage CNC consiste à trouver le juste équilibre entre précision et efficacité. Obtenir les tolérances requises tout en maîtrisant les coûts de production et en garantissant des délais d'exécution rapides est essentiel pour répondre aux exigences des clients et rester compétitif sur le marché.

Une façon d'optimiser les tolérances tout en préservant l'efficacité consiste à se concentrer sur les dimensions critiques de la pièce. Toutes les caractéristiques d'une pièce ne doivent pas nécessairement respecter les tolérances les plus strictes. En identifiant les dimensions les plus importantes pour la fonctionnalité de la pièce et en appliquant des tolérances plus strictes uniquement si nécessaire, les fabricants peuvent réduire les temps et les coûts d'usinage sans compromettre les performances de la pièce.

Rationalisation du processus d'usinage

Pour optimiser le temps d'usinage et réduire les coûts, les fabricants doivent également envisager de rationaliser le processus d'usinage. Cela peut se faire en sélectionnant les stratégies d'usinage appropriées, comme l'utilisation des outils de coupe les plus adaptés, l'ajustement des vitesses d'avance et l'optimisation des trajectoires d'outils. Les machines CNC dotées de fonctions d'automatisation avancées, telles que les changeurs d'outils ou les systèmes de chargement automatisés, peuvent également contribuer à réduire le temps consacré aux tâches non productives, accélérant ainsi le processus.

Une autre façon efficace d'optimiser les tolérances consiste à utiliser des techniques de fabrication avancées comme la fabrication additive ou l'usinage hybride. Ces méthodes permettent souvent d'atteindre le même niveau de précision que l'usinage CNC traditionnel, tout en réduisant le gaspillage de matière, l'usure des outils et les délais de production.

Exemples concrets de défis et de solutions en matière de tolérance

Étude de cas 1 : Composant aérospatial avec tolérances serrées

Dans l'industrie aéronautique, des pièces telles que les composants de moteurs et les éléments structurels doivent respecter des tolérances extrêmement strictes pour garantir sécurité et performances. Un exemple concret concerne un support en aluminium usiné sur mesure utilisé dans le système de train d'atterrissage d'un avion. La tolérance requise pour cette pièce était de ± 0,01 mm, ce qui posait un défi en raison du potentiel de dilatation thermique du matériau et de la géométrie complexe de la conception.

Pour répondre aux exigences de tolérance strictes, le fabricant a utilisé une machine CNC 5 axes de haute précision avec calibrage laser. Il a également mis en œuvre un processus d'usinage en plusieurs étapes comprenant des opérations d'ébauche, de semi-finition et de finition de précision. La pièce a également été soumise à plusieurs contrôles qualité à l'aide d'une machine à mesurer tridimensionnelle (MMT) afin de garantir sa conformité aux spécifications requises.

Étude de cas 2 : Composant de dispositif médical à géométries complexes

Dans l'industrie des dispositifs médicaux, des composants tels que les instruments chirurgicaux et les implants requièrent une grande précision pour garantir leur bon fonctionnement et leur sécurité. L'usinage d'une prothèse de genou en titane, par exemple, exigeait des tolérances géométriques complexes, notamment des tolérances précises de circularité et de positionnement des trous destinés à recevoir les vis.

Pour atteindre ces tolérances, le fabricant a utilisé un tour suisse CNC avec outillage motorisé. Cela lui a permis d'usiner la pièce en une seule opération, réduisant ainsi le risque d'erreurs liées au repositionnement. La pièce a ensuite été inspectée à l'aide d'un système de mesure optique de haute précision afin de garantir le respect de toutes les tolérances géométriques.

Contrôle qualité : garantir la précision et la cohérence de l'usinage CNC

L'importance d'une inspection rigoureuse

Le contrôle qualité joue un rôle essentiel pour garantir que les pièces respectent les tolérances spécifiées et répondent aux normes requises. En usinage CNC, le contrôle commence dès le réglage et se poursuit tout au long du cycle de production. De nombreux fabricants utilisent des machines à mesurer tridimensionnelles (MMT) et des systèmes de balayage laser pour mesurer les pièces avec précision et détecter tout écart par rapport aux spécifications souhaitées.

L'inspection peut également impliquer des contrôles visuels, des évaluations de l'état de surface et des tests fonctionnels, selon l'usage prévu de la pièce. Pour les pièces présentant des tolérances particulièrement strictes, des étapes d'inspection supplémentaires peuvent être nécessaires afin de garantir l'absence de variations pendant l'usinage.

Le rôle des systèmes d'inspection automatisés

Grâce aux progrès technologiques, de nombreux fabricants s'appuient désormais sur des systèmes d'inspection automatisés pour contrôler la précision des pièces usinées CNC. Ces systèmes utilisent des lasers, des caméras ou d'autres capteurs pour vérifier en continu les dimensions des pièces au fur et à mesure de leur production. L'inspection automatisée améliore non seulement la précision, mais accélère également le processus de contrôle qualité, permettant ainsi aux fabricants de détecter les erreurs en amont et d'éviter des erreurs coûteuses.

Amélioration continue et boucles de rétroaction

Outre les inspections formelles, les fabricants doivent mettre en œuvre des programmes d'amélioration continue pour surveiller les performances d'usinage au fil du temps. En suivant des indicateurs clés tels que l'usure des outils, les performances des machines et la précision de la production, les fabricants peuvent identifier les points à améliorer et procéder aux ajustements nécessaires pour maintenir des tolérances strictes en permanence.

Le rôle des tolérances dans les commandes d'usinage sur mesure

Spécifications d'usinage et de tolérance personnalisées

Lors de commandes d'usinage sur mesure, les clients doivent communiquer clairement leurs exigences de tolérance afin d'éviter tout malentendu ou erreur coûteuse. Fournir des plans détaillés précisant les tolérances souhaitées pour chaque élément de la pièce contribuera au bon déroulement du processus d'usinage. Les clients doivent également collaborer avec leurs partenaires de fabrication pour déterminer si les tolérances spécifiées sont réalisables dans les délais et le budget impartis.

Collaboration avec les fournisseurs d'usinage CNC

La collaboration entre le client et le fournisseur est essentielle pour garantir une compréhension et un respect absolus des tolérances. Cela peut impliquer de discuter du choix des matériaux, d'évaluer les capacités de l'équipement CNC et de s'assurer que la conception de la pièce est optimisée pour répondre aux exigences de fabricabilité et de tolérance.

Les fournisseurs peuvent souvent fournir des informations précieuses sur la manière d'ajuster la conception des pièces pour faciliter leur usinage tout en respectant les spécifications de tolérance. En collaborant, fabricants et clients peuvent obtenir le meilleur équilibre possible entre précision, coût et délai.

FAQ

Quelles sont les tolérances les plus courantes pour l’usinage CNC ?

Le plus courant tolérances pour l'usinage CNC La plage de tolérances varie de ±0,05 mm à ±0,5 mm, selon la complexité et le matériau de la pièce. Des tolérances plus strictes, telles que ±0,01 mm, sont généralement requises pour les applications de haute précision comme l'aérospatiale ou les dispositifs médicaux.

Comment les tolérances affectent-elles les coûts d’usinage CNC ?

Des tolérances plus strictes augmentent généralement les coûts d'usinage CNC, car elles nécessitent des équipements plus sophistiqués, des temps d'usinage plus longs et des contrôles plus rigoureux. Des tolérances plus souples peuvent contribuer à réduire les coûts et les délais de production.

L'usinage CNC peut-il atteindre des tolérances strictes pour tous les matériaux ?

Si de nombreux matériaux, comme les métaux, permettent d'obtenir des tolérances strictes grâce à l'usinage CNC, d'autres, comme les plastiques et les composites, sont plus difficiles à usiner avec une grande précision en raison de leurs propriétés intrinsèques. Il est donc important de sélectionner le matériau adapté aux tolérances requises.

Comment puis-je réduire le coût d’usinage de pièces avec des tolérances serrées ?

Pour réduire les coûts, concentrez-vous sur l'optimisation de la conception pour la fabricabilité. Spécifiez les tolérances uniquement là où elles sont nécessaires au fonctionnement de la pièce et choisissez le procédé d'usinage et l'équipement adaptés à la tâche. Collaborer avec le fabricant peut également aider à identifier les points où les coûts peuvent être réduits sans compromettre la qualité.

Quels outils sont les meilleurs pour obtenir des tolérances serrées dans l’usinage CNC ?

Les outils en carbure et les outils revêtus, comme ceux en nitrure de titane (TiN), sont idéaux pour atteindre des tolérances serrées. Ils conservent leur tranchant plus longtemps, réduisant ainsi le risque d'usure et de variations dimensionnelles.