Introduction à l'usinage CNC

Usinage CNCL'usinage à commande numérique par ordinateur (CNC) est l'épine dorsale de la fabrication moderne, offrant une précision, une efficacité et une polyvalence inégalées. Ce processus avancé implique l'utilisation d'ordinateurs pour contrôler des machines-outils telles que des tours, des fraiseuses, des routeurs et des meuleuses. La technologie CNC a révolutionné la façon dont les pièces et les produits sont créés, en automatisant des processus qui nécessitaient autrefois du travail manuel et de l'expertise. Dans un monde où la fabrication exige une précision et une vitesse toujours croissantes, l'usinage CNC offre une solution qui relève ces défis de front. Que ce soit dans l'aérospatiale, l'automobile, la médecine ou les produits de consommation, l'usinage CNC permet la production de pièces à la fois complexes et durables, avec une précision répétable.

Evolution historique de la technologie CNC

L'histoire de l'usinage CNC a débuté dans les années 1940 et 1950 avec l'apparition des premières machines à commande numérique. Ces machines ont été initialement développées pour aider les fabricants à automatiser des processus tels que le perçage et le fraisage, qui étaient traditionnellement effectués manuellement. La percée a eu lieu en 1952 lorsque le Massachusetts Institute of Technology (MIT) a développé la première véritable machine CNC, qui utilisait une bande de papier perforée pour stocker les instructions de la machine. Il s'agissait d'un progrès significatif par rapport aux méthodes mécaniques antérieures.

Dans les années 1960, la technologie CNC a commencé à gagner du terrain dans l'industrie manufacturière, grâce aux progrès de l'informatique et de l'électronique. L'introduction des ordinateurs a permis un contrôle plus complexe et plus précis des processus d'usinage. Dans les années 1970 et 1980, les microprocesseurs et les commandes numériques étant devenus plus abordables, les machines CNC sont devenues largement accessibles aux fabricants de toutes tailles. Le développement des logiciels CNC a permis de créer des modèles numériques de pièces et de programmes contrôlant les processus d'usinage avec encore plus de précision et d'efficacité.

Aujourd’hui, l’usinage CNC est devenu un processus extrêmement sophistiqué, avec des machines capables de créer des pièces avec une précision de l’ordre du micron. L’intégration de l’automatisation, de capteurs avancés et de l’intelligence artificielle améliore encore les capacités des machines CNC, leur permettant de fonctionner de manière autonome et de produire des géométries complexes autrefois inimaginables.

Principes fondamentaux de l'usinage CNC

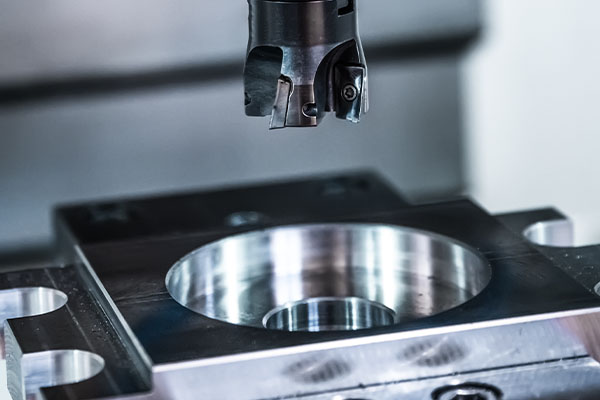

Au cœur de l'usinage CNC se trouve la capacité de traduire une conception numérique en pièces physiques précises. Ce processus commence par la création d'un modèle de conception assistée par ordinateur (CAO) en 3D, qui sert de plan directeur pour la pièce à fabriquer. Une fois la conception CAO terminée, elle est convertie en un ensemble d'instructions lisibles par machine à l'aide d'un logiciel de fabrication assistée par ordinateur (FAO). Ces instructions, appelées code G, dictent le mouvement de l'outil de la machine CNC le long de différents axes pour façonner le matériau dans la pièce souhaitée.

L'usinage CNC repose sur une gamme de machines-outils, telles que des fraiseuses, des tours et des perceuses, qui sont capables d'effectuer diverses opérations telles que la découpe, le façonnage, le perçage et le meulage. Chaque machine-outil est contrôlée par un ordinateur, qui reçoit le code G et le traduit en commandes qui contrôlent le mouvement de la tête d'outil de la machine. L'outil de la machine est généralement une fraise rotative, qui enlève la matière de la pièce à usiner avec une vitesse et une précision élevées.

La clé du succès de l'usinage CNC réside dans sa capacité à réaliser ces opérations avec une précision extrême. Une machine CNC peut répéter le même processus des milliers de fois, garantissant que chaque pièce produite est pratiquement identique à la précédente. La précision de l'usinage CNC est ce qui le rend idéal pour les industries qui nécessitent des spécifications exactes, telles que l'aérospatiale et la fabrication de dispositifs médicaux.

Composants clés des machines CNC

Les machines CNC sont des équipements complexes constitués de plusieurs composants clés qui fonctionnent ensemble pour assurer le fonctionnement précis du système. Ces composants comprennent l'unité de commande de la machine (MCU), le système d'entraînement, le système de rétroaction et l'outillage.

- Unité de contrôle de la machine (MCU):Le microcontrôleur est le cerveau de la machine CNC. Il interprète les instructions du code G du logiciel FAO et les convertit en signaux qui contrôlent le mouvement de l'outil de la machine. Le microcontrôleur est responsable de la gestion de l'ensemble du processus d'usinage, garantissant que l'outil se déplace vers la bonne position au bon moment.

- Système d'entraînement:Le système d'entraînement comprend les moteurs et les actionneurs qui déplacent les composants de la machine. Ces composants sont responsables du mouvement de l'outil et de la pièce le long des différents axes de la machine. Le système d'entraînement garantit que l'outil se déplace avec la précision requise pour répondre aux spécifications de conception.

- Système de rétroaction:Le système de rétroaction fournit des informations en temps réel au MCU sur la position de l'outil et de la pièce. Il garantit que la machine fonctionne comme prévu et aide à corriger les écarts éventuels pendant le processus d'usinage. Les systèmes de rétroaction utilisent souvent des encodeurs et des résolveurs pour surveiller le mouvement des pièces de la machine.

- Outillage:L'outillage désigne les outils de coupe et autres accessoires utilisés dans le processus d'usinage. Ces outils sont conçus pour effectuer des tâches spécifiques, telles que le perçage, le fraisage ou le tournage. Le choix de l'outillage dépend du matériau travaillé et de la complexité de la pièce à produire.

Ensemble, ces composants permettent aux machines CNC de fonctionner avec un haut degré de précision, produisant des pièces qui répondent à des tolérances et des spécifications strictes.

Types de machines CNC

Les machines CNC sont disponibles dans une variété de types, chacun étant conçu pour des opérations d'usinage spécifiques. Certains des types de machines CNC les plus courants comprennent les fraiseuses CNC, les tours CNC, les routeurs CNC et les rectifieuses CNC. Chaque type de machine a ses propres capacités et est adapté à différentes applications de fabrication.

- Fraiseuses CNC:Les fraiseuses CNC sont utilisées pour couper et façonner des matériaux tels que le métal, le plastique et le bois. L'outil de la machine tourne pour retirer le matériau de la pièce, qui est maintenue en place par un étau ou un système de serrage. Les fraiseuses CNC sont polyvalentes et peuvent effectuer une large gamme d'opérations, notamment le perçage, l'alésage et le taraudage.

- Tours CNC:Les tours CNC sont utilisés pour créer des pièces cylindriques en faisant tourner la pièce pendant qu'un outil stationnaire enlève de la matière. Les tours sont idéaux pour les opérations de tournage, où la pièce est façonnée en formes cylindriques ou coniques précises. Ils sont couramment utilisés dans des industries comme l'automobile et l'aérospatiale pour produire des pièces telles que des arbres et des boulons.

- Routeurs CNC:Les routeurs CNC sont similaires aux fraiseuses, mais sont généralement utilisés pour couper et façonner des matériaux plus tendres comme le bois, le plastique et la mousse. Ces machines sont souvent utilisées dans des secteurs tels que la fabrication de meubles, la signalisation et l'emballage.

- Rectifieuses CNC:Les rectifieuses à commande numérique par ordinateur (CNC) sont utilisées pour retirer de la matière de la pièce à usiner à l'aide d'une meule abrasive rotative. Ces machines sont souvent utilisées pour obtenir des finitions de haute précision sur des pièces qui nécessitent une surface lisse, telles que les composants de moteurs et les pièces aérospatiales.

Chaque type de machine CNC a ses forces et ses faiblesses, et le choix de la machine dépend des exigences spécifiques du processus de fabrication.

Procédés d'usinage CNC

L'usinage CNC englobe une variété de processus conçus pour transformer des matériaux en produits finis. Certains des processus d'usinage les plus courants comprennent le fraisage, le tournage, le perçage et le meulage. Chaque processus a un objectif unique et est utilisé pour créer des pièces avec des géométries et des caractéristiques spécifiques.

- Fraisage:Le fraisage est l'un des procédés d'usinage CNC les plus utilisés. Lors du fraisage, la pièce est maintenue en place tandis qu'une fraise rotative en retire la matière. Les fraiseuses peuvent effectuer des opérations horizontales et verticales, ce qui leur permet de créer une grande variété de formes et de caractéristiques.

- Tournant:Le tournage est utilisé pour façonner des pièces cylindriques en faisant tourner la pièce pendant qu'un outil de coupe enlève de la matière. Les tours CNC sont principalement utilisés pour les opérations de tournage, qui sont idéales pour créer des pièces telles que des arbres, des anneaux et des cônes.

- Forage:Le perçage est le processus de création de trous dans une pièce à l'aide d'un foret rotatif. Les perceuses CNC sont très précises et peuvent créer des trous avec des diamètres et des profondeurs exacts. Ce processus est souvent utilisé en conjonction avec les opérations de fraisage et de tournage.

- Affûtage:Le meulage est utilisé pour lisser la surface d'une pièce ou pour enlever de petites quantités de matière. Les rectifieuses CNC sont capables de produire des pièces avec des finitions très fines, ce qui les rend idéales pour les applications dans des secteurs tels que l'aérospatiale et la fabrication automobile.

Ces procédés d’usinage peuvent être utilisés seuls ou en combinaison pour créer des pièces complexes aux dimensions précises.

Matériaux utilisés dans l'usinage CNC

L'usinage CNC est très polyvalent et peut être utilisé pour travailler avec une large gamme de matériaux. Le choix du matériau dépend de l'application prévue de la pièce, des propriétés souhaitées et du processus d'usinage spécifique utilisé. Certains des matériaux les plus couramment utilisés dans l'usinage CNC comprennent les métaux, les plastiques et les composites.

- Métaux:Les métaux comme l'aluminium, l'acier, le titane et le laiton sont couramment utilisés dans l'usinage CNC. Ces matériaux sont connus pour leur solidité, leur durabilité et leur résistance à l'usure et à la corrosion. L'usinage CNC peut produire des pièces métalliques avec des tolérances serrées et des caractéristiques précises, ce qui rend les métaux idéaux pour des industries comme l'aérospatiale, l'automobile et les appareils médicaux.

- Plastiques:Les plastiques tels que l'acrylique, le polycarbonate et le nylon sont également couramment utilisés dans l'usinage CNC. Ces matériaux sont légers, économiques et faciles à usiner. L'usinage CNC permet la création de pièces en plastique aux motifs complexes et aux surfaces lisses, ce qui rend les plastiques idéaux pour les applications dans les produits de consommation et l'électronique.

- Composites:Les matériaux composites, tels que la fibre de carbone et la fibre de verre, sont de plus en plus utilisés dans l'usinage CNC. Ces matériaux offrent une combinaison de résistance et de légèreté, ce qui les rend idéaux pour les applications dans les industries aérospatiale et automobile. L'usinage CNC permet un façonnage précis des matériaux composites, ce qui permet de créer des pièces complexes avec des rapports résistance/poids élevés.

La possibilité de travailler avec une telle variété de matériaux fait de l’usinage CNC une option polyvalente pour les fabricants de pratiquement tous les secteurs.

Avantages de l'usinage CNC

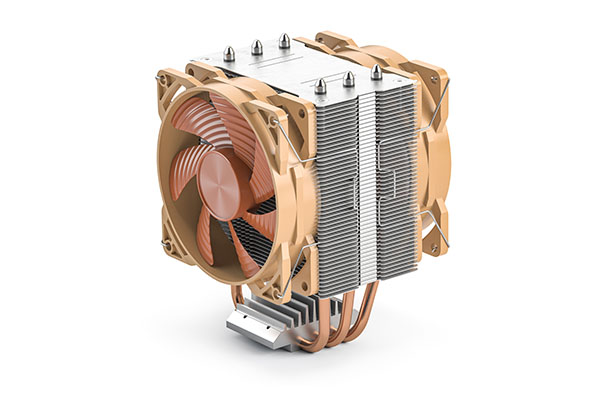

Usinage CNC L'usinage CNC présente de nombreux avantages qui en font un choix populaire pour la fabrication moderne. Parmi les avantages les plus importants de l'usinage CNC figurent la précision, la répétabilité, l'efficacité et la flexibilité.

- Précision:Les machines CNC peuvent produire des pièces avec des tolérances extrêmement serrées, souvent de l'ordre de quelques fractions de millimètre. Ce niveau de précision élevé est essentiel pour les industries qui nécessitent des spécifications exactes, telles que l'aérospatiale et la fabrication de dispositifs médicaux.

- Répétabilité:Une fois qu'un programme CNC a été créé et testé, il peut être utilisé pour produire un nombre illimité de pièces identiques. Cette répétabilité garantit que chaque pièce répond aux mêmes normes de qualité, ce qui rend l'usinage CNC idéal pour la production de masse.

- Efficacité:Les machines CNC fonctionnent beaucoup plus rapidement que les machines manuelles, ce qui réduit le temps nécessaire à la production d'une pièce. L'automatisation du processus d'usinage minimise également le besoin de main-d'œuvre manuelle, ce qui contribue à réduire les coûts et à augmenter la vitesse de production.

- Flexibilité:Les machines CNC peuvent être facilement reprogrammées pour produire différentes pièces, ce qui les rend très polyvalentes. Cette flexibilité permet aux fabricants de passer d'un produit à l'autre sans avoir à investir dans de nouveaux équipements.

Ces avantages ont fait de l’usinage CNC le choix privilégié de nombreuses industries, offrant aux fabricants un moyen rentable et efficace de produire des pièces de haute qualité.

Défis et limites

Malgré ses nombreux avantages, l'usinage CNC présente également des défis et des limites. Parmi les problèmes les plus courants associés à l'usinage CNC figurent les coûts initiaux élevés, la compatibilité limitée des matériaux et le besoin d'opérateurs qualifiés.

- Coûts initiaux élevés:Les machines CNC sont coûteuses à l'achat et à l'installation. De plus, le logiciel et la formation nécessaires à l'utilisation de ces machines peuvent augmenter le coût global. Cependant, les avantages à long terme, tels qu'une efficacité et une précision accrues, compensent souvent ces dépenses initiales.

- Compatibilité matérielle limitée:Bien que l'usinage CNC soit polyvalent, il ne convient pas à tous les matériaux. Certains matériaux, comme certaines céramiques ou matériaux composites, peuvent être difficiles à usiner avec des outils CNC traditionnels. Cependant, les progrès en matière d'outillage et de technologie améliorent continuellement la capacité à travailler avec une gamme plus large de matériaux.

- Opérateurs qualifiés requis:L'utilisation d'une machine CNC nécessite des connaissances et une formation spécialisées. Des opérateurs qualifiés sont nécessaires pour configurer les machines, programmer les outils et surveiller le processus d'usinage. Cela peut augmenter le coût de la main-d'œuvre et peut nécessiter une formation continue pour suivre les avancées technologiques.

Malgré ces défis, l’usinage CNC reste l’une des méthodes les plus efficaces et les plus efficientes pour produire des pièces de haute qualité.

Applications dans tous les secteurs

L'usinage CNC est utilisé dans de nombreux secteurs industriels en raison de sa précision, de sa polyvalence et de son efficacité. Parmi les secteurs les plus courants qui font appel à l'usinage CNC figurent l'aérospatiale, l'automobile, les appareils médicaux et l'électronique grand public.

- Aérospatial:L'usinage CNC est essentiel dans l'industrie aérospatiale, où les pièces doivent répondre à des normes strictes de sécurité et de performance. Les machines CNC sont utilisées pour fabriquer des composants tels que des aubes de turbine, des pièces de moteur et des composants structurels avec des tolérances strictes et des rapports résistance/poids élevés.

- Automobile:L'industrie automobile utilise l'usinage CNC pour produire des composants tels que des blocs moteurs, des pièces de transmission et des composants de suspension. L'usinage CNC permet la production de pièces de haute précision et à faible coût, ce qui le rend idéal pour la production de masse.

- Dispositifs médicaux:Dans le domaine médical, l'usinage CNC est utilisé pour produire des instruments chirurgicaux, des implants et des équipements de diagnostic. La précision de l'usinage CNC est essentielle dans la fabrication de dispositifs médicaux, où de faibles tolérances peuvent avoir un impact significatif sur les performances et la sécurité.

- Électronique grand public:L'usinage CNC est également utilisé dans la production de pièces pour l'électronique grand public, notamment des boîtiers, des connecteurs et des composants pour des appareils tels que les smartphones, les tablettes et les ordinateurs.

La polyvalence de l’usinage CNC lui permet de servir un large éventail d’industries, offrant aux fabricants la possibilité de créer des pièces personnalisées de haute qualité pour une variété d’applications.

Considérations de conception pour l'usinage CNC

La conception d'une pièce destinée à l'usinage CNC nécessite une prise en compte minutieuse de facteurs tels que le choix du matériau, la géométrie, les tolérances et le processus d'usinage spécifique à utiliser. En optimisant la conception pour l'usinage CNC, les fabricants peuvent réduire le temps et les coûts de production tout en garantissant que le produit final répond à toutes les spécifications.

- Sélection des matériaux:Le choix du matériau a un impact significatif sur le processus d'usinage. Certains matériaux sont plus faciles à usiner que d'autres, et la dureté, la résistance et les propriétés thermiques du matériau peuvent affecter l'usure de l'outil et le temps d'usinage.

- Géométrie:La géométrie de la pièce joue un rôle crucial dans le processus d'usinage CNC. Les pièces aux formes complexes ou aux caractéristiques complexes peuvent nécessiter un outillage spécial ou des temps d'usinage plus longs. Il est important de concevoir des pièces faciles à usiner tout en répondant aux exigences fonctionnelles.

- Tolérances:Des tolérances serrées nécessitent une plus grande précision dans le processus d'usinage et peuvent entraîner des délais de production plus longs. Il est essentiel d'équilibrer la tolérance souhaitée avec les contraintes globales de conception et de coût.

- Processus d'usinage:Les différents procédés d'usinage présentent des capacités et des limites différentes. Les concepteurs doivent choisir le procédé le plus approprié pour la pièce, en tenant compte de facteurs tels que le type de matériau, la complexité et le volume de production.

En considérant soigneusement ces facteurs, les fabricants peuvent créer des pièces optimisées pour l’usinage CNC, garantissant des résultats de haute qualité et une production efficace.

Contrôle de qualité et de précision dans l'usinage CNC

Le contrôle qualité est essentiel dans l'usinage CNC pour garantir que chaque pièce répond aux spécifications et aux tolérances requises. Les machines CNC sont très précises, mais il est essentiel de surveiller le processus d'usinage pour détecter toute erreur ou tout écart potentiel.

- Techniques d'inspection:Diverses techniques d'inspection sont utilisées pour vérifier la qualité des pièces usinées par CNC. Il s'agit notamment de l'inspection visuelle, de la mesure dimensionnelle et des tests non destructifs. Des outils de mesure avancés tels que les machines à mesurer tridimensionnelles (MMT) sont souvent utilisés pour vérifier la précision des pièces.

- Normes et certifications:Pour garantir que les pièces répondent aux normes de l'industrie, les installations d'usinage CNC adhèrent souvent à des certifications telles que ISO 9001. Ces certifications garantissent que l'installation suit les pratiques de gestion de la qualité établies et répond à des normes de fabrication strictes.

- Boucles de rétroaction:Des boucles de rétroaction sont intégrées au processus d'usinage CNC pour surveiller l'usure des outils, les performances de la machine et l'état des matériaux. Ces boucles garantissent que tout écart est détecté tôt et corrigé avant qu'il n'affecte le produit final.

En mettant en œuvre des processus de contrôle qualité efficaces, les fabricants peuvent garantir que les pièces usinées CNC répondent aux normes de précision et de fiabilité les plus élevées.

Tendances futures de l'usinage CNC

L'usinage CNC est un domaine en constante évolution, avec des avancées continues en matière de technologie et de processus. Parmi les tendances futures les plus prometteuses de l'usinage CNC figurent l'intégration de l'automatisation, de l'intelligence artificielle et des matériaux avancés.

- Automation:L'utilisation de bras robotisés et de systèmes de chargement et de déchargement automatisés est en augmentation dans l'usinage CNC. Ces systèmes d'automatisation contribuent à réduire les erreurs humaines, à augmenter la vitesse de production et à réduire les coûts de main-d'œuvre.

- Intelligence artificielle:L'IA est intégrée aux machines CNC pour optimiser les processus d'usinage, prédire l'usure des outils et automatiser la prise de décision. Les machines CNC alimentées par l'IA peuvent analyser les données en temps réel pour ajuster les paramètres d'usinage afin d'obtenir des performances optimales.

- Matériaux avancés:L'usinage CNC est de plus en plus capable de travailler avec des matériaux avancés comme la fibre de carbone, la céramique et les matériaux composites. Ces matériaux offrent des performances supérieures mais nécessitent des techniques d'usinage spécialisées.

À mesure que la technologie continue de progresser, l’usinage CNC deviendra encore plus efficace, précis et polyvalent, ouvrant de nouvelles possibilités aux fabricants dans un large éventail d’industries.

Sélection d'un fournisseur de services d'usinage CNC

Choisir le bon Service d'usinage CNC Le choix d'un fournisseur est essentiel pour garantir la qualité et la rentabilité de votre processus de fabrication. Lors de la sélection d'un fournisseur, tenez compte de facteurs tels que les capacités, les certifications, l'expérience et le service client.

- Capacités: Assurez-vous que le fournisseur dispose des capacités nécessaires pour répondre à vos besoins spécifiques. Cela comprend les types de matériaux avec lesquels il peut travailler, les processus d'usinage qu'il propose et les tolérances qu'il peut atteindre.

- Certifications:Recherchez des fournisseurs de services d'usinage CNC certifiés selon les normes de l'industrie telles que ISO 9001. Ces certifications démontrent que le fournisseur suit des processus de contrôle qualité stricts et répond aux normes de l'industrie.

- Expérience:Un prestataire de services ayant de l'expérience dans votre secteur d'activité sera mieux équipé pour relever les défis uniques de votre projet. Recherchez un prestataire ayant fait ses preuves dans votre secteur.

- Service client:Un service client de qualité est essentiel pour un processus de fabrication fluide et efficace. Choisissez un fournisseur qui communique efficacement, offre un soutien tout au long du processus et est réactif à vos besoins.

En évaluant soigneusement les fournisseurs potentiels de services d’usinage CNC, vous pouvez vous assurer que votre processus de fabrication est efficace, rentable et produit des pièces de haute qualité.

Conclusion

L'usinage CNC est une technologie de fabrication puissante et polyvalente qui offre une précision, une efficacité et une flexibilité inégalées. Avec sa capacité à produire des pièces à partir d'une grande variété de matériaux, l'usinage CNC est essentiel dans des secteurs allant de l'aérospatiale aux dispositifs médicaux. En comprenant les principes de l'usinage CNC, les différents types de machines et de processus impliqués et les considérations de conception requises pour réussir, les fabricants peuvent tirer pleinement parti de cette technologie pour créer des produits de haute qualité. À mesure que l'usinage CNC continue d'évoluer, son potentiel de révolutionner la fabrication ne fera que croître, offrant de nouvelles opportunités d'innovation et de progrès dans tous les secteurs.

FAQ

Qu'est-ce que l'usinage CNC ?

L'usinage CNC est un processus de fabrication dans lequel un ordinateur contrôle le mouvement des machines-outils pour créer des pièces précises. Il est utilisé pour usiner des matériaux tels que les métaux, les plastiques et les composites en produits finis.

Quelles industries utilisent l’usinage CNC ?

L'usinage CNC est utilisé dans divers secteurs, notamment l'aérospatiale, l'automobile, les appareils médicaux et l'électronique grand public, pour produire des pièces de haute précision et de géométries complexes.

Quels sont les avantages de l’usinage CNC ?

Les principaux avantages de l’usinage CNC comprennent une haute précision, une répétabilité, une efficacité et la possibilité de travailler avec une large gamme de matériaux.

L’usinage CNC peut-il être utilisé pour le prototypage ?

Oui, l’usinage CNC est couramment utilisé pour le prototypage en raison de sa capacité à produire rapidement des pièces précises et de haute qualité.

Quelle est la différence entre le fraisage CNC et le tournage CNC ?

Le fraisage CNC utilise un outil rotatif pour retirer de la matière d'une pièce fixe, tandis que le tournage CNC fait tourner la pièce pendant qu'un outil fixe retire de la matière. Les deux procédés sont utilisés pour créer différents types de pièces.