Introduction

Usinage de grandes pièces L'usinage de grandes pièces présente des défis uniques et nécessite des techniques et des équipements spécialisés. Face à la demande croissante de composants de grande taille, de haute précision et de haute qualité, les fabricants doivent s'adapter à ces besoins en constante évolution. Dans cet article, nous explorerons les défis liés à l'usinage de grandes pièces, les outils et techniques utilisés pour les surmonter, ainsi que les meilleures pratiques pour garantir efficacité et qualité. Que vous soyez impliqué dans la fabrication, l'usinage ou que vous travailliez sur des projets d'envergure, comprendre ces défis et ces solutions peut vous apporter des avantages considérables. Découvrons ensemble comment une approche adaptée peut faire toute la différence.

1. Quels sont les principaux défis de l’usinage de grandes pièces ?

L'usinage de grandes pièces présente de multiples défis. Le premier obstacle majeur réside dans la taille et le poids des composants. Ces pièces imposantes nécessitent souvent des machines aux capacités supérieures, et la gestion des efforts accrus pendant l'usinage peut engendrer des complications.

Mais le hic, c'est qu'atteindre une haute précision sur des pièces de grandes dimensions n'est pas chose aisée. Avec des pièces de grandes dimensions, même de légers écarts de mesure peuvent entraîner des erreurs importantes. L'un des principaux enjeux de l'usinage de pièces de grandes dimensions est de garantir l'alignement de l'ensemble de la pièce pendant le processus. Un décalage de positionnement peut entraîner des erreurs coûteuses ; c'est pourquoi un serrage et un montage appropriés sont essentiels.

L'usure des outils constitue un autre défi. Les pièces de grandes dimensions nécessitent des temps d'usinage plus longs, ce qui entraîne une usure plus importante des outils. La durabilité des outils de coupe devient alors d'autant plus importante. De plus, le procédé nécessite de gérer une dilatation et une déformation thermiques accrues dues à la chaleur générée lors de la découpe.

Autre point : la manutention et le transport de pièces volumineuses peuvent être tout aussi complexes que l'usinage lui-même. Déplacer des pièces volumineuses entre différentes machines, étapes du processus, voire jusqu'aux postes d'inspection finale, peut poser des défis logistiques susceptibles d'affecter le flux de travail et les délais.

Pour relever ces défis, les fabricants s'appuient souvent sur des machines CNC de haute précision et des opérateurs experts. Cependant, une planification rigoureuse et une grande précision sont essentielles pour garantir l'usinage correct des grandes pièces.

Tableau 1 : Principaux défis de l'usinage de grandes pièces

| Défi | Impact | Solution |

|---|---|---|

| Taille et poids | Augmentation des forces lors de l'usinage | Utiliser des machines et des équipements robustes |

| Atteindre la précision | Risque de désalignement et d'erreurs | Utiliser des systèmes CNC et de mesure avancés |

| Usure des outils | Durée de vie de l'outil réduite en raison d'un usinage plus long | Sélectionnez des outils durables et gérez leur usure |

| Dilatation et déformation thermiques | Impact sur la précision de l'usinage | Mettre en œuvre des techniques de refroidissement efficaces |

| Manutention et transport | Risque de retards ou de dommages lors des déménagements | Utiliser des équipements de levage spécialisés et optimiser le flux de travail |

2. Comment choisir les bons outils pour l’usinage de grandes pièces ?

Choisir les bons outils pour l'usinage de grandes pièces est essentiel pour garantir efficacité et précision. Il ne s'agit pas seulement de choisir un outil, mais de sélectionner le type d'outil de coupe adapté au matériau et à la tâche à accomplir.

En réalité, la clé du succès réside dans la compréhension des exigences spécifiques de l'usinage de grandes pièces. Le choix de l'outil commence par le matériau utilisé. Les matériaux plus durs, comme le titane ou l'acier à outils, nécessitent des outils plus robustes et dotés d'une puissance de coupe supérieure. En revanche, les matériaux plus tendres, comme l'aluminium, permettent des vitesses de coupe plus rapides et une usure moindre des outils.

La résistance des outils est un facteur crucial, notamment pour les pièces lourdes et volumineuses. Ils doivent être suffisamment robustes pour supporter les efforts de coupe importants liés à l'usinage de grandes pièces. Outre la durabilité, la géométrie de l'outil de coupe joue également un rôle important. Un outil mal conçu peut entraîner une usure excessive, une augmentation des températures et des finitions de mauvaise qualité.

Prêt pour la pièce idéale ? Choisir les vitesses de coupe et les avances adéquates est tout aussi important. Lors de l'usinage de grandes pièces, il est essentiel d'ajuster les vitesses de coupe et les avances afin d'équilibrer performances et durée de vie de l'outil. Une vitesse trop élevée peut entraîner un échauffement excessif, tandis qu'une vitesse trop faible peut entraîner une inefficacité et des temps d'usinage prolongés.

Un autre point à considérer est l'utilisation de systèmes multi-outils, qui peuvent améliorer la productivité en permettant aux opérateurs de passer rapidement d'un outil à l'autre pour différentes opérations. De plus, il est crucial de s'assurer que l'outil s'adapte aux dimensions de la pièce à usiner, car certains outils peuvent ne pas atteindre toutes les zones des grandes pièces.

Tableau 2 : Facteurs de sélection des outils pour l'usinage de grandes pièces

| Facteur | Impact | Considération |

|---|---|---|

| Type de matériau | Affecte la résistance de l'outil et la puissance de coupe | Choisissez le matériau d'outil approprié |

| Résistance de l'outil | Affecte la durabilité et les performances | Sélectionnez des outils robustes pour une utilisation intensive |

| Géométrie de l'outil | Influence l'efficacité de coupe et la durée de vie de l'outil | Optimiser la géométrie pour des tâches spécifiques |

| Vitesses de coupe et avances | Affecte le temps d'usinage et la durée de vie de l'outil | Équilibrez la vitesse de coupe avec la durabilité de l'outil |

| Compatibilité des outils | Détermine la capacité à atteindre toutes les zones de la pièce | Utiliser des systèmes réglables ou multi-outils |

3. Quelles sont les meilleures pratiques pour la configuration de grandes pièces dans les machines CNC ?

L'installation de grandes pièces sur des machines CNC exige une planification et une exécution minutieuses. Le processus commence par la fixation de la pièce sur le bâti. Mais le hic : si la pièce n'est pas correctement fixée, même les plus infimes mouvements pendant l'usinage peuvent entraîner des écarts importants, pouvant entraîner des défauts ou des rebuts. Un serrage et une fixation corrects sont absolument essentiels lors de l'usinage de grandes pièces.

La première étape du processus de configuration consiste à déterminer le système de serrage approprié. Pour les pièces de grandes dimensions, les fabricants ont souvent recours à des systèmes de serrage robustes, capables d'assurer une pression uniforme sur toute la pièce. Ces systèmes permettent de maintenir la position de la pièce pendant l'usinage, empêchant tout mouvement susceptible d'altérer la précision.

Une fois la pièce solidement fixée, l'étape suivante est l'alignement. Il est crucial de s'assurer que la pièce est parfaitement alignée avec les outils de coupe de la machine pour obtenir des résultats précis. Tout défaut d'alignement peut entraîner des imprécisions dimensionnelles, qui peuvent s'aggraver au fil de l'usinage.

En réalité, le temps de préparation des grandes pièces peut souvent être très long. Mais prendre le temps de s'assurer que tout est parfaitement aligné et sécurisé dès le départ permettra de gagner du temps et de l'argent en évitant les erreurs d'usinage. De plus, il est essentiel de calibrer la machine CNC avant de commencer toute opération d'usinage afin de garantir son fonctionnement optimal.

Une autre bonne pratique consiste à vérifier régulièrement l'usure de la machine et de l'outillage tout au long du processus d'usinage. Une inspection régulière des outils et des pièces garantira l'efficacité du processus d'usinage et permettra d'identifier tout problème avant qu'il ne devienne majeur.

Tableau 3 : Meilleures pratiques pour la configuration CNC de grandes pièces

| Pratique | Avantage | Conseils de bonnes pratiques |

|---|---|---|

| Serrage sécurisé | Empêche le mouvement et assure la précision | Utiliser des systèmes de serrage robustes et uniformément répartis |

| Alignement correct | Assure la précision lors de l'usinage | Utiliser des outils et des méthodes d'alignement de précision |

| Calibrage des machines CNC | Assure que la machine fonctionne avec des réglages optimaux | Calibrez régulièrement pour de meilleurs résultats |

| Inspection des outils et des pièces | Prévient les erreurs et assure la qualité | Effectuer des contrôles réguliers sur les outils et les pièces |

4. Comment obtenir une précision dans l’usinage de grandes pièces ?

Atteindre la précision dans usinage de grandes pièces C'est l'un des défis majeurs auxquels sont confrontés les fabricants. Plus la pièce est grande, plus il est difficile de maintenir des mesures et des tolérances précises tout au long du processus d'usinage.

Prêt pour la pièce idéale ? L'un des moyens les plus efficaces de garantir la précision est l'utilisation de machines CNC avancées intégrant des systèmes de mesure de haute précision. Ces systèmes surveillent en permanence les dimensions de la pièce pendant l'usinage et fournissent un retour d'information en temps réel à l'opérateur. Si un écart par rapport aux dimensions souhaitées est détecté, le système peut effectuer des ajustements instantanés, garantissant ainsi que le produit final est conforme aux spécifications requises.

Une autre technique permettant d'obtenir de la précision sur les grandes pièces consiste à utiliser un outillage de haute qualité. Plus l'outil est affûté, plus les coupes sont précises. Avec le temps, l'usure des outils peut entraîner des imprécisions sur la pièce finie. L'utilisation d'outils à longue durée de vie et leur vérification régulière sont essentielles pour maintenir la qualité et la précision des grandes pièces.

De plus, le contrôle de la température joue un rôle essentiel dans le maintien de la précision. L'usinage de grandes pièces génère une quantité importante de chaleur, susceptible d'entraîner des déformations thermiques. Ce phénomène est particulièrement problématique pour les pièces de grandes dimensions, car même une faible déformation thermique peut entraîner des modifications importantes des dimensions de la pièce. Des systèmes de refroidissement efficaces sont indispensables pour maintenir la température de la pièce à usiner à un niveau stable et réduire le risque de dilatation thermique.

Un autre facteur à prendre en compte pour maintenir la précision est une programmation adéquate. Les programmes CNC pour pièces de grandes dimensions doivent être minutieusement testés et optimisés afin de garantir la précision de tous les parcours de coupe. La moindre erreur de programmation peut entraîner des défauts importants sur le produit final.

Tableau 4 : Techniques permettant d'obtenir une précision dans l'usinage de grandes pièces

| Technique | Impact | Considération |

|---|---|---|

| Systèmes de mesure CNC | Fournit un retour d'information en temps réel pour plus de précision | Investir dans des systèmes de haute précision |

| Outillage de haute qualité | Améliore la précision et l'efficacité de la coupe | Utilisez des outils durables et tranchants pour une durée de vie plus longue |

| Contrôle de la température | Empêche la distorsion thermique | Utiliser des systèmes de refroidissement efficaces |

| Programmation CNC optimisée | Assure des trajectoires de coupe précises | Testez soigneusement les programmes avant utilisation |

5. Quels matériaux sont couramment utilisés dans l’usinage de grandes pièces ?

Lors de l'usinage de pièces de grandes dimensions, le choix du matériau joue un rôle crucial, déterminant à la fois la difficulté et l'efficacité du processus. Tous les matériaux ne sont pas adaptés à l'usinage à grande échelle, et le choix du bon matériau peut faire la réussite ou l'échec du projet.

Quelle est la réalité ? Les matériaux les plus couramment utilisés pour l'usinage de grandes pièces comprennent divers métaux tels que l'acier, l'aluminium et le titane. L'acier, l'un des matériaux les plus utilisés en industrie manufacturière, est reconnu pour sa résistance et sa durabilité. Cependant, son usinage peut s'avérer complexe, surtout pour les grandes pièces, en raison de sa dureté et de sa tendance à générer de la chaleur pendant l'usinage.

L'aluminium, en revanche, est beaucoup plus facile à usiner et est couramment utilisé dans des secteurs comme l'aéronautique et l'automobile pour la fabrication de composants de grande taille. Sa légèreté le rend idéal pour les grandes pièces nécessitant de la mobilité, mais il n'est pas aussi résistant que l'acier ou le titane. Néanmoins, son faible coût et sa facilité d'usinage en font un choix populaire pour de nombreuses applications.

Le titane, bien que plus cher, est souvent utilisé pour des applications exigeant un rapport résistance/poids élevé, comme dans l'aéronautique. Cependant, son usinage présente ses propres défis, notamment des efforts de coupe plus importants et une usure des outils plus importante. Des outils et des techniques de coupe spécifiques sont souvent nécessaires pour travailler efficacement le titane.

Enfin, certaines pièces de grande taille peuvent nécessiter l'utilisation de matériaux composites ou de plastiques, selon l'application. Ces matériaux sont souvent plus légers et moins coûteux, mais ils n'offrent pas forcément la même durabilité que les métaux.

Tableau 5 : Matériaux courants pour l'usinage de grandes pièces

| Matériel | Caractéristiques | Applications |

|---|---|---|

| Acier | Solide, durable, plus difficile à usiner | Construction, automobile |

| Aluminium | Léger, plus facile à usiner, rentable | Aérospatiale, automobile |

| Titane | Rapport résistance/poids élevé, coûteux | Aérospatiale, dispositifs médicaux |

| Matériaux composites et plastiques | Léger, durabilité réduite | Produits de consommation, automobile |

Conclusion

En conclusion, l'usinage de grandes pièces comporte son lot de défis, mais comprendre ces obstacles et mettre en œuvre les bonnes stratégies peut mener à la réussite. La clé pour surmonter ces défis réside dans le choix des bons outils, la gestion de la précision, le choix des matériaux appropriés et le respect des meilleures pratiques de configuration et d'exploitation. En prenant en compte ces facteurs, les fabricants peuvent réduire les erreurs, accroître l'efficacité et garantir des résultats de haute qualité pour leurs projets d'usinage de grandes pièces. Une approche adaptée, associée aux technologies et techniques les plus récentes, peut contribuer à surmonter ces défis et à améliorer les opérations d'usinage dans tous les secteurs.

6. Comment contrôler la chaleur et minimiser la déformation thermique ?

La maîtrise de la chaleur et la minimisation des déformations thermiques lors de l'usinage de grandes pièces sont essentielles pour garantir la précision et la qualité des pièces. L'usinage de grandes pièces génère une chaleur importante due à l'action de coupe, au frottement et à l'enlèvement de matière. Une mauvaise gestion de cette chaleur peut entraîner une dilatation ou une déformation thermique, affectant les dimensions finales de la pièce.

En réalité, le moyen le plus efficace de contrôler la chaleur est d'utiliser des techniques de refroidissement appropriées. Les liquides de refroidissement servent à absorber la chaleur générée pendant l'usinage et à la dissiper, évitant ainsi une accumulation excessive de température. Il existe plusieurs types de liquides de refroidissement, tels que les huiles, les solutions aqueuses et le refroidissement par air, chacun adapté à différentes applications. Le choix du liquide de refroidissement dépend du matériau à usiner, de la vitesse de coupe et de la machine utilisée.

Un autre facteur clé pour maîtriser la chaleur est le choix des paramètres de coupe appropriés. Des vitesses de coupe trop élevées peuvent entraîner une production excessive de chaleur, tandis qu'une vitesse trop lente peut entraîner un enlèvement de matière inefficace. En trouvant la vitesse de coupe optimale en fonction du matériau et de la taille de la pièce, les fabricants peuvent réduire le risque de déformation due à la chaleur.

Mais voici le hic : le choix du matériau de l'outil est un autre facteur crucial. Certains outils sont conçus pour résister à des températures plus élevées, ce qui réduit les risques de déformation thermique pendant l'usinage. Par exemple, les outils en carbure supportent des températures plus élevées que l'acier rapide, ce qui les rend idéaux pour les opérations d'usinage à haute température.

La déformation thermique peut également être minimisée grâce au contrôle machine. Les machines CNC modernes sont équipées de systèmes de refroidissement avancés et de capteurs de température qui surveillent la température pendant l'usinage et l'ajustent si nécessaire pour maintenir des performances constantes. Certaines machines sont même équipées de fonctions de compensation de température qui permettent d'ajuster le processus d'usinage en temps réel, minimisant ainsi les effets thermiques.

Tableau 6 : Techniques de refroidissement pour la gestion de la chaleur dans l'usinage de grandes pièces

| Méthode de refroidissement | Efficacité | Considération |

|---|---|---|

| Liquides de refroidissement à base d'huile | Efficace à des vitesses de coupe élevées | Nécessite une gestion appropriée de l'élimination |

| Liquides de refroidissement à base d'eau | Couramment utilisé pour les coupes de précision | Peut se corroder s'il n'est pas entretenu correctement |

| Refroidissement par air | Idéal pour les coupes légères et les petits composants | Moins efficace pour les grandes pièces ou la découpe à grande vitesse |

| Systèmes de refroidissement de machines intégrés | Assure un refroidissement en temps réel pendant le fonctionnement | Assure une gestion constante de la température |

7. Quelles sont les principales considérations pour les finitions de surface d’usinage de grandes pièces ?

Obtenir l'état de surface souhaité sur des pièces de grandes dimensions est l'un des aspects les plus importants de l'usinage. L'état de surface est crucial pour la fonctionnalité et l'esthétique de la pièce. Il influence directement des facteurs tels que le frottement, la résistance à l'usure et l'interaction de la pièce avec les autres composants de son assemblage.

En réalité, la finition de surface obtenue dépend de plusieurs facteurs, notamment l'outil de coupe utilisé, le procédé d'usinage et le matériau travaillé. Par exemple, avec des matériaux tendres comme l'aluminium, vous obtiendrez une finition plus lisse avec des vitesses de coupe plus élevées, tandis que des matériaux plus durs comme l'acier nécessiteront des vitesses de coupe plus lentes et un outillage plus précis pour obtenir la finition souhaitée.

L'un des moyens les plus efficaces de contrôler l'état de surface est le choix de l'outillage. Des outils aux arêtes vives et à la géométrie fine permettent d'obtenir une surface plus lisse en réduisant les vibrations et les efforts de coupe lors de l'usinage. De plus, le choix d'un revêtement adapté à vos outils, comme un revêtement en carbure ou en céramique, peut réduire les frottements et améliorer la qualité de finition.

Prêt pour la pièce parfaite ? Un autre facteur clé pour obtenir une finition de surface de qualité est la maîtrise des vibrations pendant l'usinage. Les grandes pièces sont plus sensibles aux vibrations en raison de leur taille et de leur poids, et même de faibles vibrations peuvent provoquer des imperfections de surface. Pour minimiser les vibrations, les fabricants utilisent des techniques telles que des systèmes d'amortissement des machines ou des fixations spéciales pour une fixation plus efficace de la pièce.

Enfin, les procédés post-usinage tels que le meulage, le polissage ou le rodage peuvent améliorer encore la finition de surface des grandes pièces. Ces procédés de finition sont généralement utilisés pour les pièces nécessitant une finition ultra-lisse, comme celles utilisées dans les applications aéronautiques ou automobiles.

Tableau 7 : Techniques de finition de surface pour l'usinage de grandes pièces

| Technique | Efficacité | Considération |

|---|---|---|

| Outillage et géométrie pointus | Réduit les vibrations et améliore la douceur de la surface | Nécessite un affûtage précis des outils |

| Revêtements d'outils (par exemple, carbure) | Réduit la friction et l'usure | Le choix du revêtement dépend du matériau |

| Systèmes d'amortissement des machines | Empêche les imperfections de surface dues aux vibrations | Nécessite une configuration appropriée de la machine |

| Procédés post-usinage (rectification, rodage) | Améliore la qualité de finition pour les applications de haute précision | Prend du temps et augmente les coûts |

8. Comment la taille de la pièce affecte-t-elle le processus d'usinage ?

La taille de la pièce à usiner a un impact considérable sur presque tous les aspects du processus d'usinage, du type d'équipement utilisé au temps nécessaire à la réalisation. Les pièces plus volumineuses nécessitent des machines plus sophistiquées, des temps d'usinage plus longs et une manipulation plus soignée pour garantir la précision.

Qu'en est-il réellement ? L'un des premiers facteurs qui changent lors de l'usinage de grandes pièces est le type de machines utilisées. Les machines CNC standard ne sont pas toujours capables de traiter des pièces de grandes dimensions. Les fabricants doivent donc souvent investir dans des équipements spécialisés tels que des machines à portique, de grandes fraiseuses verticales ou des aléseuses horizontales. Ces machines sont conçues pour accueillir des pièces de plus grandes dimensions et offrent la stabilité nécessaire pour supporter les efforts de coupe accrus.

Un autre facteur est le temps d'usinage. Les pièces de grande taille nécessitent généralement plus de temps d'usinage en raison de leur taille et du nombre accru d'opérations nécessaires à leur usinage. Des temps d'usinage plus longs augmentent le risque d'usure des outils, ce qui peut affecter la précision et la qualité. De plus, les pièces de grande taille nécessitent davantage de refroidissement et de lubrification pour gérer l'accumulation de chaleur pendant l'usinage.

Mais voici le hic : la manutention de pièces volumineuses est tout aussi cruciale que le processus d'usinage lui-même. Ces pièces peuvent être encombrantes et difficiles à transporter entre différentes machines ou étapes de production. Des équipements et dispositifs de levage spécialisés sont souvent nécessaires pour garantir un déplacement sûr et sans dommage des pièces.

Enfin, la taille de la pièce peut également affecter la précision de l'usinage. Les pièces de grande taille sont plus sensibles aux vibrations, à la dilatation thermique et aux déformations pendant l'usinage, ce qui peut entraîner des imprécisions. Il est important d'utiliser une configuration, un outillage et un calibrage machine adaptés pour garantir que la pièce réponde aux spécifications requises.

Tableau 8 : Impact de la taille de la pièce sur l'usinage

| Facteur | Impact | Considération |

|---|---|---|

| Taille de l'équipement | Détermine le type de machine utilisée | Nécessite des machines de grande capacité |

| Temps d'usinage | Temps d'usinage et usure des outils plus longs | Augmente les coûts opérationnels |

| Manutention et transport | Difficulté accrue à déplacer de grandes pièces | Utiliser des équipements de levage et de manutention spécialisés |

| Précision | Les pièces plus grandes sont plus sensibles aux vibrations et aux effets thermiques | Mettre en œuvre un contrôle des vibrations et une configuration précise |

9. Quelles sont les implications financières de l’usinage de grandes pièces ?

L'usinage de grandes pièces peut s'avérer nettement plus coûteux que celui de composants plus petits en raison de divers facteurs, notamment le coût des matériaux, de l'outillage, de la main-d'œuvre et du temps machine. Comprendre les implications financières est essentiel pour que les fabricants puissent optimiser leurs opérations et maximiser leur rentabilité.

Quelle est la réalité ? L'un des principaux facteurs de coût de l'usinage de grandes pièces est le prix des matériaux. Les grandes pièces nécessitent davantage de matières premières, ce qui augmente le coût global des matériaux. De plus, la complexité de l'usinage peut entraîner des coûts de main-d'œuvre plus élevés. Une main-d'œuvre qualifiée est nécessaire pour configurer, surveiller et utiliser les machines capables de traiter des pièces de grandes dimensions, et cette expertise est précieuse.

Les coûts d'outillage augmentent également avec la taille de la pièce. Les pièces de plus grande taille nécessitent des outils plus robustes, capables de supporter des efforts de coupe accrus, ce qui peut s'avérer plus coûteux. Le temps d'usinage plus long associé aux pièces de grande taille augmente également le coût global. Ces temps d'usinage plus longs entraînent une consommation d'énergie plus élevée, une usure accrue des machines et une consommation accrue de fluides de refroidissement et de lubrifiants.

Prêt pour la meilleure pièce ? Une façon de réduire les coûts d'usinage de grandes pièces est d'optimiser le processus. En sélectionnant soigneusement les outils, les matériaux et les paramètres d'usinage appropriés, les fabricants peuvent réduire les déchets, minimiser l'usure des outils et raccourcir les temps d'usinage. L'automatisation est une autre mesure potentielle de réduction des coûts. L'utilisation de robots ou de systèmes automatisés pour la manutention de grandes pièces peut réduire les coûts de main-d'œuvre et améliorer l'efficacité.

Enfin, les fabricants doivent également tenir compte du risque de rebut et de reprise. Les pièces de grande taille sont plus coûteuses à mettre au rebut, et toute reprise nécessaire après l'usinage peut augmenter considérablement le coût du produit final. Un contrôle qualité rigoureux tout au long du processus peut contribuer à atténuer ces coûts.

Tableau 9 : Facteurs de coût dans l'usinage de grandes pièces

| Facteur | Impact | Considération |

|---|---|---|

| Coûts des matériaux | Utilisation accrue de matériaux pour les grandes pièces | Nécessite une planification efficace du matériel |

| Coûts de main-d'œuvre | Main-d'œuvre qualifiée nécessaire pour les pièces plus grandes | Investissez dans la formation ou l’automatisation |

| Coûts d'outillage | Des outils plus robustes sont nécessaires pour les pièces plus grandes | Choisissez les outils qui offrent le meilleur rapport qualité-prix |

| Temps d'usinage | Des temps d'usinage plus longs augmentent les coûts | Optimiser les paramètres de coupe et le temps machine |

| Mise au rebut et reprise | Augmentation des coûts si les pièces sont mises au rebut ou retravaillées | Mettre en œuvre un contrôle qualité pour minimiser les erreurs |

10. Quelles sont les dernières avancées technologiques en matière d’usinage de grandes pièces ?

Les progrès technologiques continuent de transformer le secteur de l'usinage de grandes pièces. Les innovations en matière de machines, d'automatisation et de science des matériaux permettent aux fabricants d'atteindre une précision, une efficacité et une rentabilité accrues lors de l'usinage de grandes pièces.

Quelle est la réalité ? L'une des avancées les plus significatives de ces dernières années est le développement des machines CNC multiaxes. Ces machines permettent des coupes plus complexes et une plus grande précision dans l'usinage de grandes pièces. Grâce à l'utilisation de plusieurs axes de mouvement, les fabricants peuvent usiner des détails plus complexes sur des pièces de grandes dimensions sans avoir à repositionner la pièce.

Une autre innovation réside dans le recours croissant à la robotique et à l'automatisation dans l'usinage de grandes pièces. Les robots peuvent être utilisés pour des tâches telles que la manutention, le changement d'outils et l'inspection, réduisant ainsi le recours au travail manuel et améliorant l'efficacité. L'automatisation contribue également à réduire le risque d'erreur humaine, garantissant ainsi la cohérence et la précision du processus d'usinage.

Prêt pour la partie intéressante ? L'IA et l'apprentissage automatique commencent à jouer un rôle plus important dans l'usinage de grandes pièces. Ces technologies permettent d'optimiser les paramètres d'usinage en temps réel, garantissant ainsi l'efficacité et la précision du processus de coupe. L'IA peut également prédire l'usure des outils, permettant ainsi aux fabricants de planifier la maintenance avant l'apparition des problèmes, réduisant ainsi les temps d'arrêt et améliorant l'efficacité globale.

De plus, de nouveaux matériaux et revêtements sont développés pour améliorer les performances des outils de coupe. Ces innovations contribuent à réduire les frottements, à prolonger la durée de vie des outils et à améliorer la qualité globale des pièces usinées. Les progrès de la fabrication additive offrent également de nouvelles façons de créer des pièces de grandes dimensions, offrant ainsi des économies potentielles et réduisant le gaspillage de matière.

Tableau 10 : Progrès technologiques dans l'usinage de grandes pièces

| Technologie | Impact | Considération |

|---|---|---|

| Machines CNC multi-axes | Précision et complexité accrues | Nécessite une configuration et une formation avancées de la machine |

| Robotique et automatisation | Réduit le travail manuel et améliore l'efficacité | Investir dans des systèmes robotisés pour la manutention des matériaux et les changements d'outils |

| IA et apprentissage automatique | Optimise les paramètres de coupe et prédit l'usure de l'outil | Mettre en œuvre des systèmes d'IA pour l'optimisation des processus en temps réel |

| Nouveaux matériaux et revêtements | Réduit la friction et améliore la durée de vie de l'outil | Investissez dans des revêtements haute performance |

| Fabrication additive | Réduit le gaspillage de matériaux et les coûts | Idéal pour les prototypes ou la production en faible volume |

11. Comment assurer le contrôle qualité dans l’usinage de grandes pièces ?

Assurer le contrôle qualité lors de l'usinage de grandes pièces est essentiel pour produire des pièces conformes aux spécifications requises et fonctionnelles dans les applications prévues. Le contrôle qualité ne se limite pas à la vérification des dimensions ; il implique une approche globale incluant la surveillance de l'ensemble du processus d'usinage.

Prêt pour la pièce parfaite ? L'utilisation de systèmes de mesure de précision est un outil essentiel pour garantir la qualité. Ces systèmes peuvent être intégrés à des machines CNC ou utilisés comme outils autonomes pour vérifier les dimensions des pièces en temps réel. Ainsi, tout écart par rapport aux spécifications souhaitées est détecté en amont du processus, réduisant ainsi le risque de défauts dans la pièce finale.

Un autre aspect essentiel du contrôle qualité réside dans l'utilisation de techniques d'inspection avancées. Les machines à mesurer tridimensionnelles (MMT) sont couramment utilisées pour l'inspection de grandes pièces, car elles permettent d'en mesurer les dimensions exactes avec une grande précision. Les MMT utilisent des palpeurs pour toucher différents points de la surface de la pièce et créer un modèle 3D comparable à la conception d'origine.

Mais voici le hic : la surveillance continue du processus d'usinage est essentielle au maintien de la qualité. De nombreuses machines CNC sont aujourd'hui équipées de capteurs qui surveillent divers facteurs tels que la température, les vibrations et les efforts de coupe pendant l'usinage. Ces données en temps réel permettent aux opérateurs d'ajuster le processus si nécessaire pour garantir que la pièce reste dans les limites de tolérance.

Enfin, des audits et des contrôles réguliers sont essentiels. Même avec le meilleur équipement, des erreurs humaines peuvent survenir. Des inspections régulières des outils, des machines et de la pièce finale sont nécessaires pour garantir la conformité de tous les aspects du processus.

Tableau 11 : Méthodes de contrôle de la qualité dans l'usinage de grandes pièces

| Méthode | Impact | Considération |

|---|---|---|

| Systèmes de mesure de précision | Assure des dimensions précises lors de l'usinage | Intégration avec les machines CNC pour des contrôles en temps réel |

| Machines à mesurer tridimensionnelles (MMT) | Permet une inspection détaillée des grandes pièces | Nécessite des opérateurs qualifiés pour interpréter les résultats |

| Systèmes de surveillance en temps réel | Suivi des données de processus et garantie de cohérence | Utiliser des capteurs de température, de vibrations et de forces de coupe |

| Audits et inspections réguliers | Assure le respect des normes de qualité | Planifiez des contrôles fréquents tout au long du processus |

12. En quoi l’usinage de grandes pièces diffère-t-il de l’usinage standard ?

L'usinage de grandes pièces présente plusieurs différences par rapport à l'usinage de composants plus petits et plus standards. Si les principes de base de l'usinage restent les mêmes, les défis et exigences spécifiques à l'usinage de grandes pièces le distinguent.

Quelle est la véritable histoire ? L'une des principales différences réside dans la taille des équipements utilisés. Les pièces de grande taille nécessitent des machines CNC beaucoup plus imposantes, capables de gérer la taille, le poids et la complexité des composants. Ces machines doivent être capables de résister aux forces générées pendant l'usinage, ce qui entraîne souvent des conceptions plus complexes et un investissement initial plus élevé.

Concernant le processus d'usinage lui-même, les pièces de grande taille nécessitent souvent davantage d'étapes, des temps d'usinage plus longs et des changements d'outils plus fréquents. Comme mentionné précédemment, cela est dû à l'usure accrue des outils, aux temps de coupe plus longs et aux difficultés liées au maintien de l'alignement de la pièce.

Une autre différence majeure réside dans la précision requise. Si les petites pièces requièrent souvent une grande précision, les grandes pièces requièrent encore plus de soin et d'attention pour respecter les tolérances requises. Le moindre écart sur une grande pièce peut entraîner des problèmes importants, notamment dans des secteurs comme l'aérospatiale, l'automobile et la défense.

Prêt pour la pièce idéale ? Les pièces volumineuses nécessitent également une manutention et une logistique spécialisées. Leur transport entre les centres d'usinage ou vers les postes d'inspection nécessite un équipement spécialisé et peut entraîner des risques supplémentaires de dommages ou de retards.

Tableau 12 : Principales différences entre l'usinage de pièces de grande taille et l'usinage de pièces standard

| Facteur | Usinage de grandes pièces | Usinage de pièces standard |

|---|---|---|

| Taille de l'équipement | Nécessite de grandes machines CNC | Utilise des machines plus petites et plus standard |

| Temps d'usinage | Des temps d'usinage plus longs et plus d'opérations | Des temps d'usinage plus rapides et moins d'opérations |

| Précision | Une plus grande précision est requise | La précision standard est souvent suffisante |

| Manutention et logistique | Nécessite un équipement de levage et de déplacement spécialisé | Plus facile à manipuler et à déplacer |

| Usure des outils | Usure accrue des outils en raison de temps d'usinage plus longs | Usure d'outil réduite dans les pièces plus petites |

13. Quels sont les types de machines CNC les plus courants pour l'usinage de grandes pièces ?

Pour l'usinage de pièces de grandes dimensions, les fabricants doivent utiliser des machines CNC spécialisées, conçues pour traiter des pièces de grandes dimensions. Ces machines offrent la précision et la stabilité nécessaires à l'usinage de composants de grande taille et garantissent leur conformité aux spécifications requises.

Quelle est la réalité ? Le type de machine CNC le plus couramment utilisé pour l'usinage de grandes pièces est la machine à portiqueLes machines à portique sont conçues avec une structure large et rigide capable de supporter des pièces de grandes dimensions. Elles sont idéales pour l'usinage de composants plats et de grandes dimensions, comme les pièces automobiles, les fuselages d'avion et les composants de machines lourdes. Ces machines disposent de plusieurs axes de mouvement, ce qui permet des opérations de découpe complexes sur des pièces de grandes dimensions.

Une autre machine CNC couramment utilisée est la aléseuse horizontaleCes machines sont utilisées pour l'usinage de pièces volumineuses et lourdes nécessitant un perçage et un alésage précis. Les aléseuses horizontales peuvent traiter des pièces trop volumineuses pour les machines verticales et permettent de percer de grands trous, d'usiner des surfaces planes et même d'effectuer des opérations d'usinage complètes sur des composants massifs.

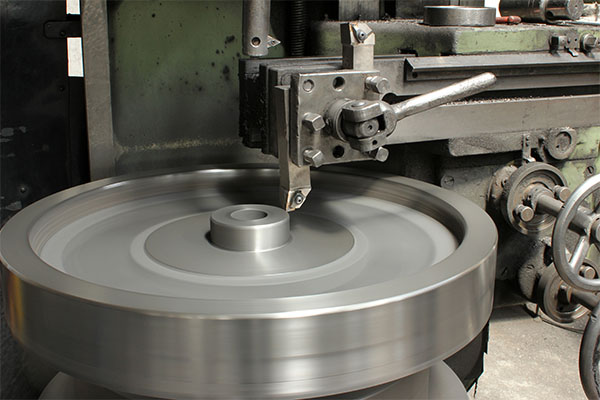

Prêt pour la bonne partie ? Fraiseuses verticales Elles sont également utilisées pour l'usinage de grandes pièces, notamment celles nécessitant des finitions de surface précises. Ces machines peuvent être équipées de tables rotatives et d'autres accessoires pour accueillir des pièces de plus grandes dimensions.

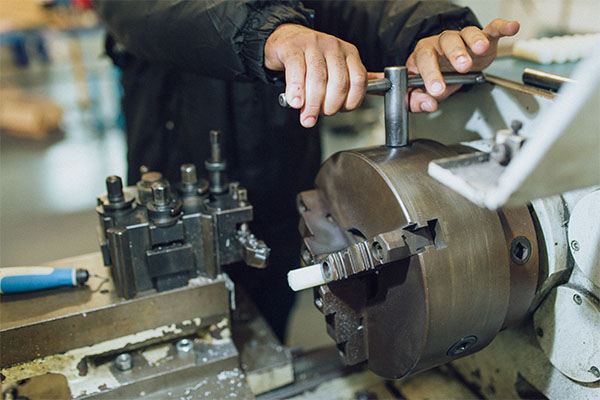

D'autres machines spécialisées comprennent centres de tournage et tours qui peut manipuler de grandes pièces cylindriques, ainsi que machines CNC 5 axes qui offrent une flexibilité inégalée dans l'usinage de pièces de grande taille et complexes.

Tableau 13 : Machines CNC courantes pour l'usinage de grandes pièces

| Type de machine | Capacités | Applications |

|---|---|---|

| Machines à portique | Structure large et rigide pour coupes complexes | Aérospatiale, automobile, machinerie lourde |

| Aléseuses horizontales | Perçage et alésage de pièces volumineuses et lourdes | Automobile, construction, production d'énergie |

| Fraiseuses verticales | Fraisage de précision pour pièces de grandes dimensions | Aérospatiale, automobile, défense |

| Centres de tournage et tours | Usinage de grandes pièces cylindriques | Pétrole et gaz, aérospatiale, automobile |

| machines CNC 5 axes | Grande flexibilité pour les pièces complexes | Aérospatiale, dispositifs médicaux, automobile |

14. Quels protocoles de sécurité doivent être suivis lors de l'usinage de grandes pièces ?

La sécurité est primordiale dans l'usinage de grandes pièces en raison de la taille et du poids des composants, ainsi que de la complexité des machines utilisées. Les fabricants doivent respecter plusieurs protocoles de sécurité afin de protéger les travailleurs et les équipements.

Qu'en est-il réellement ? La première étape pour garantir la sécurité est un réglage correct de la machine. Avant toute opération d'usinage, les opérateurs doivent vérifier que tous les composants sont correctement fixés et que la machine fonctionne correctement. L'étalonnage de la machine est crucial pour garantir le bon alignement des outils de coupe et l'absence de risque de dysfonctionnement.

Mais le plus important est que les opérateurs doivent également être conscients des risques physiques liés à l'usinage de grandes pièces. Ces pièces sont lourdes et peuvent être difficiles à manipuler, nécessitant un équipement de levage et un support spécifiques pour éviter les blessures. L'utilisation d'outils et de machines de levage appropriés pour déplacer ces pièces peut réduire considérablement les risques d'accident.

Un autre élément clé de sécurité est le port d'équipements de protection individuelle (EPI). Les opérateurs doivent porter les EPI nécessaires, notamment des lunettes de sécurité, des protections auditives et des gants, pour se protéger des projections de débris, des niveaux sonores élevés et des arêtes vives. De plus, il est essentiel de s'assurer que la zone de travail est propre et dégagée pour garantir la sécurité pendant les opérations d'usinage.

Prêt pour la partie positive ? Un entretien régulier des machines et de l'environnement de travail est essentiel pour garantir la sécurité. Les machines doivent être entretenues régulièrement pour éviter les pannes, et l'espace de travail doit être organisé pour prévenir les accidents.

Tableau 14 : Principaux protocoles de sécurité pour l'usinage de grandes pièces

| Protocole | Importance | Considération |

|---|---|---|

| Configuration et étalonnage de la machine | Assure la précision et la sécurité de la machine | Toujours calibrer avant utilisation |

| Matériel de levage et de manutention | Réduit le risque de blessure causée par des pièces lourdes | Utiliser des outils de levage appropriés |

| Équipement de protection individuelle (EPI) | Prévient les blessures lors de l'usinage | S'assurer que les travailleurs portent un équipement approprié |

| Espace de travail propre et organisé | Minimise les risques et les accidents | Nettoyer et organiser régulièrement l'espace de travail |

| Entretien régulier des machines | Prévient les pannes et les accidents | Mettre en œuvre un programme d'entretien de routine |

15. Comment choisir un service d'usinage pour les grandes pièces ?

Choisir le bon service d'usinage La gestion des pièces volumineuses est une décision cruciale qui peut affecter la réussite globale d'un projet. Le prestataire de services idéal doit posséder l'expérience, l'équipement et l'expertise nécessaires pour gérer ces pièces avec précision et efficacité.

Prêt pour la partie la plus importante ? Le premier facteur à prendre en compte lors du choix d'un service d'usinage est son expérience avec les pièces de grandes dimensions. Les fabricants expérimentés possèdent l'expertise nécessaire pour relever les défis spécifiques de l'usinage de composants de grandes dimensions. Ils doivent pouvoir démontrer leurs compétences par des projets antérieurs et des témoignages clients.

Un autre facteur clé est l'équipement utilisé par le prestataire. Le service d'usinage doit disposer d'équipements spécialisés de haute qualité, capables de traiter des pièces de grandes dimensions. Il s'agit notamment de machines CNC, de fraiseuses et d'autres outils essentiels pour atteindre la précision requise lors de l'usinage de grandes pièces.

Qu'en est-il réellement ? La communication est tout aussi importante. Un service d'usinage réactif et disposé à collaborer étroitement avec vous pour comprendre vos besoins et les exigences de votre projet peut garantir un processus fluide du début à la fin. Une communication claire garantit également une résolution rapide des problèmes et des préoccupations, minimisant ainsi les retards et les erreurs.

Enfin, les prix et les délais de livraison sont également à prendre en compte. Si le coût ne doit pas être le seul facteur déterminant, il est important de trouver un prestataire proposant des prix compétitifs sans compromettre la qualité. Assurez-vous que les délais de livraison sont raisonnables et que le prestataire peut respecter vos échéances.

Tableau 15 : Facteurs clés dans le choix d'un service d'usinage pour les grandes pièces

| Facteur | Importance | Considération |

|---|---|---|

| Expérience avec de grandes pièces | Assure une expertise dans la manipulation de composants de grande taille | Recherchez des antécédents prouvés |

| Équipement et capacités | Détermine la qualité et la précision du travail | Vérifier les spécifications de l'équipement |

| Communication | Assure une exécution fluide du projet | Choisissez un fournisseur avec une communication réactive |

| Tarifs et délais de livraison | Affecte le budget et les délais de livraison | Comparez les devis et les délais de livraison |

| Réputation et avis | Indique la fiabilité et la qualité du service | Vérifiez les références et les commentaires des clients |

FAQ

Q1: Qu'est-ce que l'usinage de grandes pièces ?

L'usinage de grandes pièces fait référence au processus d'usinage de grands composants ou de grandes pièces qui nécessitent des équipements et des techniques spécialisés pour être produits avec une grande précision.

T2 : Comment fonctionne l'usinage CNC pour les grandes pièces ?

L'usinage CNC utilise des machines contrôlées par ordinateur pour couper, façonner et finir avec précision de grandes pièces en suivant des conceptions et des mesures spécifiques.

T3 : Quels matériaux sont les meilleurs pour l’usinage de grandes pièces ?

Les matériaux courants pour l'usinage de grandes pièces comprennent des métaux comme l'acier, l'aluminium et le titane, ainsi que des non-métaux spécialisés en fonction des exigences du projet.

T4 : Quels sont les défis de l’usinage de grandes pièces ?

Les défis comprennent la gestion de la taille et du poids des grandes pièces, l’obtention de précision, la gestion de la production de chaleur et l’utilisation d’outils et de machines spécialisés.

Q5 : Comment puis-je réduire les coûts d’usinage de grandes pièces ?

Pour réduire les coûts, concentrez-vous sur une utilisation efficace des outils, minimisez le gaspillage de matériaux, optimisez le temps machine et planifiez soigneusement les opérations d'usinage pour réduire les temps d'arrêt.