सीएनसी मशीनिंग सहनशीलता का परिचय

सीएनसी मशीनिंग विनिर्माण के सबसे सटीक तरीकों में से एक है, जो उच्च सटीकता और दोहराव के साथ भागों का उत्पादन करने में सक्षम है। हालांकि, सीएनसी मशीनिंग में एक महत्वपूर्ण कारक सहिष्णुता की अवधारणा है, जो भाग के आयामों में स्वीकार्य भिन्नताओं को परिभाषित करती है। सहिष्णुता यह सुनिश्चित करने के लिए आवश्यक है कि भाग अपनी अंतिम असेंबली में सही ढंग से फिट हों और काम करें, खासकर जब कस्टम ऑर्डर से निपटते हैं। विभिन्न प्रकार की सहिष्णुता को समझना और यह समझना कि वे मशीनिंग प्रक्रिया को कैसे प्रभावित करते हैं, निर्माताओं और ग्राहकों दोनों के लिए महत्वपूर्ण है। इस गाइड में, हम सहिष्णुता के प्रमुख पहलुओं का पता लगाएंगे सीएनसी मशीनिंग सहनशीलताजिसमें उनके प्रकार, उन्हें प्रभावित करने वाले कारक, तथा लागत-दक्षता और परिशुद्धता के लिए उन्हें अनुकूलित करने का तरीका शामिल है।

सीएनसी मशीनिंग सहनशीलता क्या हैं?

सीएनसी मशीनिंग में सहनशीलता को परिभाषित करना

सहनशीलता किसी भाग के आयामों में भिन्नता की स्वीकार्य सीमाएँ हैं। सीएनसी मशीनिंग में, यह संदर्भित करता है कि किसी दिए गए भाग के वास्तविक आयाम इच्छित डिज़ाइन आयामों से कितने भिन्न हो सकते हैं जबकि अभी भी कार्य के लिए स्वीकार्य हैं। अनिवार्य रूप से, सहनशीलता उस सीमा को परिभाषित करती है जिसके भीतर भाग भिन्न हो सकता है, और यह सुनिश्चित करता है कि भाग अभी भी अपनी इच्छित असेंबली में ठीक से फिट हो सकता है।

सीएनसी मशीनिंग में दो प्राथमिक प्रकार की सहनशीलताएं होती हैं: आयामी सहनशीलता और ज्यामितीय सहनशीलताआयामी सहनशीलता निर्दिष्ट माप (जैसे लंबाई, चौड़ाई और ऊंचाई) से स्वीकार्य विचलन को संदर्भित करती है, जबकि ज्यामितीय सहनशीलता किसी भाग के आकार या रूप में स्वीकार्य विचलन (जैसे सीधापन, सपाटपन या गोलाई) का वर्णन करती है। ये सहनशीलता यह सुनिश्चित करने के लिए महत्वपूर्ण हैं कि भाग सही ढंग से काम करते हैं और अन्य घटकों के साथ संगत हैं।

सीएनसी मशीनिंग में सहनशीलता क्यों महत्वपूर्ण है

सीएनसी मशीन की सटीकता काफी हद तक इसकी सख्त सहनशीलता बनाए रखने की क्षमता से निर्धारित होती है। एयरोस्पेस, ऑटोमोटिव या मेडिकल डिवाइस जैसे उद्योगों में, जहां घटकों को एक साथ दोषरहित रूप से फिट होना चाहिए, सहनशीलता और भी महत्वपूर्ण हो जाती है। सटीक सहनशीलता निर्दिष्ट करके, निर्माता यह सुनिश्चित कर सकते हैं कि भाग आवश्यक कार्यक्षमता को पूरा करते हैं और परिचालन स्थितियों के तहत विश्वसनीय हैं।

इसके विपरीत, यदि सहनशीलता बहुत ढीली है, तो अंतिम भाग इच्छित प्रदर्शन मानदंडों को पूरा नहीं कर सकता है, जिससे महंगी त्रुटियाँ या विफलताएँ हो सकती हैं। दूसरी ओर, अत्यधिक सख्त सहनशीलता उत्पादन लागत बढ़ा सकती है और अनावश्यक रूप से लीड समय बढ़ा सकती है। गुणवत्ता और लागत-दक्षता दोनों को प्राप्त करने के लिए सही संतुलन बनाना आवश्यक है।

सीएनसी मशीनिंग सहनशीलता के प्रकार जिन्हें आपको जानना चाहिए

आयामी सहनशीलता

आयामी सहनशीलता यह निर्धारित करती है कि किसी भाग के आयाम इच्छित माप से कितने भिन्न हो सकते हैं। ये CNC मशीनिंग में सबसे अधिक निर्दिष्ट सहनशीलता हैं। उदाहरण के लिए, शाफ्ट की लंबाई 100 मिमी होनी चाहिए, जिसमें ±0.1 मिमी की सहनशीलता हो। इसका मतलब है कि वास्तविक लंबाई 99.9 मिमी से 100.1 मिमी तक हो सकती है और फिर भी स्वीकार्य हो सकती है।

आयामी सहनशीलता को रैखिक माप (जैसे किसी भाग की लंबाई, चौड़ाई या ऊँचाई) और कोणीय माप (जैसे विशेषताओं के बीच के कोण) पर लागू किया जा सकता है। सहनशीलता जितनी सख्त होगी, माप उतना ही सटीक होना चाहिए, जिसके लिए अक्सर उन्नत सीएनसी मशीनों और निर्माण के लिए अधिक समय की आवश्यकता होती है।

ज्यामितीय सहनशीलता

ज्यामितीय सहनशीलता का उपयोग किसी भाग पर विशेषताओं के आकार, अभिविन्यास और स्थान को नियंत्रित करने के लिए किया जाता है। ये सहनशीलता यह सुनिश्चित करने के लिए महत्वपूर्ण हैं कि भाग इच्छित रूप से एक साथ फिट हों। उदाहरण के लिए, किसी छेद को पूरी तरह गोल होना चाहिए या भाग पर अन्य विशेषताओं के सापेक्ष सटीक स्थान पर स्थित होना चाहिए। ज्यामितीय सहनशीलता में शामिल हैं:

- सीधा: यह सुनिश्चित करता है कि कोई विशेषता, जैसे किनारा या अक्ष, बिल्कुल सीधी हो।

- समतलता: यह सुनिश्चित करता है कि सतह निर्दिष्ट सहनशीलता के भीतर समतल है।

- गोलाई: यह सुनिश्चित करता है कि छेद या बेलनाकार आकृति पूर्णतः गोलाकार हो।

- पद: अन्य के सापेक्ष किसी विशेषता का सटीक स्थान निर्धारित करता है।

इन ज्यामितीय सहनशीलताओं को निर्दिष्ट करके, डिजाइनर यह सुनिश्चित कर सकते हैं कि भाग आवश्यक कार्यात्मक मानदंडों को पूरा करते हैं।

सतह खत्म सहनशीलता

सतह की फिनिश सहनशीलता किसी भाग की सतह की चिकनाई को निर्दिष्ट करती है। कई अनुप्रयोगों में, सतह की गुणवत्ता भाग के प्रदर्शन के लिए महत्वपूर्ण हो सकती है, खासकर उन घटकों के लिए जो हिलते हैं या अन्य भागों के संपर्क में आते हैं। सतह की फिनिश को अक्सर रफनेस माप जैसे Ra (औसत खुरदरापन), Rz (औसत अधिकतम ऊंचाई), और Ry (प्रोफ़ाइल की अधिकतम ऊंचाई) का उपयोग करके निर्दिष्ट किया जाता है।

सहनशीलता क्यों मायने रखती है: भाग की गुणवत्ता और कार्यक्षमता पर प्रभाव

भाग की कार्यक्षमता में सहनशीलता की भूमिका

जब पार्ट की कार्यक्षमता की बात आती है, तो मशीनिंग प्रक्रिया के दौरान लागू की गई सहनशीलता इस बात पर महत्वपूर्ण रूप से प्रभाव डाल सकती है कि पार्ट फिट होगा या नहीं और इच्छित तरीके से काम करेगा या नहीं। उदाहरण के लिए, ऑटोमोटिव या एयरोस्पेस घटकों में, पार्ट के आयामों में छोटे विचलन इस बात को प्रभावित कर सकते हैं कि पार्ट्स कितनी अच्छी तरह से परस्पर क्रिया करते हैं, जिससे खराब फिट, अक्षमता या तनाव के तहत विफलता जैसी समस्याएं हो सकती हैं।

कुछ मामलों में, आकार या आकृति में मामूली विचलन कोई गंभीर मुद्दा नहीं हो सकता है। हालाँकि, इंजन घटकों, चिकित्सा उपकरणों या उच्च परिशुद्धता वाले उपकरणों जैसे उच्च-प्रदर्शन अनुप्रयोगों के लिए, यहां तक कि सबसे छोटे सहिष्णुता उल्लंघन भी महंगी त्रुटियों और उत्पाद विफलता का कारण बन सकते हैं। इसलिए, यह समझना आवश्यक है कि प्रत्येक भाग के लिए सही सहिष्णुता कैसे चुनें।

सहनशीलता और भाग गुणवत्ता नियंत्रण

सहनशीलता सीधे गुणवत्ता नियंत्रण प्रक्रिया को प्रभावित करती है। सख्त सहनशीलता के लिए अधिक परिष्कृत उपकरण और उच्च स्तर के निरीक्षण की आवश्यकता होती है, जिससे यह सुनिश्चित होता है कि पुर्जे सख्त मानकों को पूरा करते हैं। गुणवत्ता नियंत्रण विधियों जैसे कि समन्वय मापन मशीन (सीएमएम) या ऑप्टिकल माप प्रणाली का उपयोग अक्सर यह जांचने के लिए किया जाता है कि पुर्जे निर्दिष्ट सहनशीलता सीमा के भीतर हैं। सहनशीलता जितनी अधिक होगी, निरीक्षण प्रक्रिया उतनी ही कठोर होगी।

सीएनसी मशीनिंग सहनशीलता को प्रभावित करने वाले कारक

सामग्री के गुण और सहनशीलता

भाग के लिए चुनी गई सामग्री का उस सहनशीलता पर महत्वपूर्ण प्रभाव पड़ता है जिसे प्राप्त किया जा सकता है। कुछ सामग्री, जैसे धातु, अधिक स्थिर हो सकती हैं और सख्त सहनशीलता के लिए मशीन करना आसान हो सकता है, जबकि अन्य, जैसे प्लास्टिक या कंपोजिट, मशीनिंग के दौरान अधिक विरूपण का अनुभव कर सकते हैं। सामग्री की कठोरता, तापीय विस्तार और ताकत सभी इस बात में भूमिका निभाते हैं कि कोई सामग्री कितनी आसानी से सख्त सहनशीलता बनाए रख सकती है।

उदाहरण के लिए, स्टेनलेस स्टील और एल्युमीनियम जैसी धातुओं का इस्तेमाल आमतौर पर सीएनसी मशीनिंग के लिए किया जाता है क्योंकि वे बेहतरीन आयामी स्थिरता प्रदान करते हैं और अत्यधिक टूलिंग घिसाव के बिना सख्त सहनशीलता प्राप्त कर सकते हैं। हालाँकि, प्लास्टिक या रबर जैसी नरम सामग्रियों को सटीक मशीनिंग सुनिश्चित करने के लिए विशेष विचारों की आवश्यकता हो सकती है।

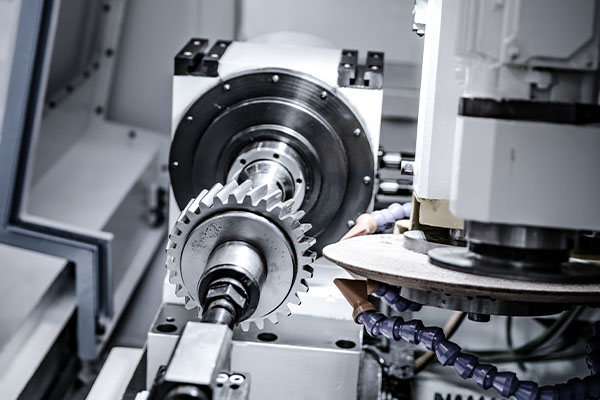

सीएनसी मशीन क्षमताएं

इस्तेमाल की जाने वाली सीएनसी मशीन का प्रकार भी सटीकता के स्तर को निर्धारित करने में महत्वपूर्ण भूमिका निभाता है जिसे हासिल किया जा सकता है। सीएनसी मशीनों में सटीकता की अलग-अलग डिग्री होती है, और जब सख्त सहनशीलता बनाए रखने की बात आती है तो प्रत्येक मशीन की अपनी सीमाएँ होती हैं। एयरोस्पेस निर्माण में इस्तेमाल की जाने वाली उच्च-सटीकता वाली मशीनें ± 0.001 मिमी या उससे भी अधिक की सहनशीलता रख सकती हैं, जबकि सामान्य प्रयोजन वाली मशीनें केवल ± 0.05 मिमी की सहनशीलता हासिल करने में सक्षम हो सकती हैं।

मशीन चुनते समय, इसकी क्षमताओं का उत्पादन किए जा रहे विशिष्ट भाग की आवश्यकताओं से मिलान करना आवश्यक है। अपने सीएनसी उपकरण की सीमाओं को समझने से भाग के लिए सही सहनशीलता का चयन करने और अनावश्यक समायोजन से बचने में मदद मिलेगी जो लागत बढ़ा सकते हैं।

टूलींग और पहनना

टूलींग की गुणवत्ता और समय के साथ उसका घिसाव भी CNC मशीनिंग में प्राप्त सहनशीलता को प्रभावित कर सकता है। जैसे-जैसे उपकरण घिसते हैं, वे भाग के आयामों में मामूली बदलाव ला सकते हैं। निरंतर परिशुद्धता बनाए रखने के लिए नियमित रखरखाव और उपकरण प्रतिस्थापन महत्वपूर्ण हैं।

उपकरण के घिसाव के प्रभाव को कम करने के लिए, कई निर्माता उन्नत कोटिंग्स या कार्बाइड उपकरणों का उपयोग करते हैं जो लंबे समय तक चलने और अपनी तीक्ष्णता बनाए रखने के लिए डिज़ाइन किए गए हैं। इसके अलावा, गति, फ़ीड दर और काटने की गहराई जैसे मशीनिंग मापदंडों को समायोजित करने से तैयार हिस्से की सटीकता में सुधार करने में मदद मिल सकती है।

विभिन्न सामग्रियों के लिए सामान्य सीएनसी मशीनिंग सहनशीलता रेंज

धातु भागों के लिए सहनशीलता

धातु के पुर्जों को अक्सर बहुत सख्त सहनशीलता को पूरा करने की आवश्यकता होती है, खासकर एयरोस्पेस और ऑटोमोटिव जैसे उद्योगों में। उदाहरण के लिए, स्टेनलेस स्टील से बने पुर्जों को ±0.05 मिमी की सहनशीलता के साथ मशीन किया जा सकता है, जबकि एल्यूमीनियम से बने पुर्जों को ±0.025 मिमी जितनी सख्त सहनशीलता प्राप्त हो सकती है। ये सहनशीलता सुनिश्चित करती है कि धातु के पुर्जे सही ढंग से एक साथ फिट होते हैं और कठिन परिस्थितियों में अच्छा प्रदर्शन करते हैं।

प्लास्टिक भागों के लिए सहनशीलता

दूसरी ओर, प्लास्टिक के हिस्सों को आम तौर पर धातुओं के समान सख्त सहनशीलता के साथ मशीन करना अधिक कठिन होता है। प्लास्टिक के हिस्सों के लिए सहनशीलता आमतौर पर ± 0.1 मिमी से ± 0.5 मिमी तक होती है, जो प्लास्टिक के प्रकार और हिस्से की जटिलता पर निर्भर करती है। तापमान में बदलाव के कारण प्लास्टिक में विकृति, सिकुड़न या विस्तार की संभावना हो सकती है, जिससे लगातार सहनशीलता बनाए रखना अधिक चुनौतीपूर्ण हो सकता है।

कुछ मामलों में, महत्वपूर्ण अनुप्रयोगों के लिए PEEK या PTFE जैसे उच्च प्रदर्शन वाले प्लास्टिक का उपयोग किया जा सकता है। ये सामग्रियाँ अधिक सहनशीलता प्राप्त कर सकती हैं, लेकिन इसके लिए अधिक उन्नत मशीनिंग तकनीकों की आवश्यकता होती है।

मिश्रित सामग्रियों के लिए सहनशीलता

मिश्रित सामग्री, जो अक्सर एयरोस्पेस और ऑटोमोटिव अनुप्रयोगों में उपयोग की जाती है, सीएनसी मशीनिंग की बात आने पर अपनी स्वयं की चुनौतियाँ प्रस्तुत करती हैं। कंपोजिट अक्सर परतदार होते हैं और तंतुओं की दिशा के आधार पर उनके अलग-अलग गुण हो सकते हैं, जिससे भाग की ताकत और आयामी स्थिरता में भिन्नता हो सकती है। मिश्रित भागों के लिए सहनशीलता आमतौर पर ± 0.1 मिमी से ± 0.3 मिमी तक होती है, जो विशिष्ट सामग्री और भाग ज्यामिति पर निर्भर करती है।

अपने कस्टम मशीनी भागों के लिए सही सहनशीलता का चयन करना

सहनशीलता आवश्यकताओं की पहचान करना

अपने कस्टम मशीनी भागों के लिए सही सहनशीलता चुनना भाग के विशिष्ट कार्य को समझने से शुरू होता है। उदाहरण के लिए, जिन भागों को एक साथ फिट होना चाहिए या अन्य घटकों के साथ बातचीत करनी चाहिए, उन्हें उचित संरेखण और कार्यक्षमता सुनिश्चित करने के लिए सख्त सहनशीलता की आवश्यकता होती है। दूसरी ओर, जिन भागों को सटीक फिटिंग की आवश्यकता नहीं होती है, उन्हें विनिर्माण लागत कम करने के लिए कम सहनशीलता के साथ डिज़ाइन किया जा सकता है।

किसी भाग के लिए इष्टतम सहनशीलता निर्धारित करने के लिए, डिजाइन आवश्यकताओं और विनिर्माण प्रक्रिया की क्षमताओं दोनों पर विचार करना आवश्यक है। अत्यधिक सख्त सहनशीलता उत्पादन समय, टूलींग लागत और त्रुटियों की संभावना को बढ़ा सकती है, जबकि बहुत कम सहनशीलता भाग के कार्य या गुणवत्ता से समझौता कर सकती है।

परिशुद्धता और लागत में संतुलन

हालांकि उच्चतम स्तर की परिशुद्धता सुनिश्चित करने के लिए सबसे सख्त संभव सहनशीलता निर्दिष्ट करना आकर्षक हो सकता है, लेकिन इसके लिए अक्सर उच्च लागत की आवश्यकता होती है। सख्त सहनशीलता प्राप्त करने के लिए आमतौर पर अधिक उन्नत मशीनरी, लंबे मशीनिंग समय और बढ़ी हुई निरीक्षण लागत की आवश्यकता होती है। कई भागों के लिए, सटीकता पर अत्यधिक ध्यान दिए बिना भाग के इच्छित कार्य के लिए पर्याप्त सहनशीलता निर्दिष्ट करना अधिक लागत प्रभावी है।

कस्टम मशीनिंग में गुणवत्ता और दक्षता दोनों प्राप्त करने के लिए सहनशीलता और लागत के बीच सही संतुलन बनाना महत्वपूर्ण है।

सहनशीलता सीएनसी मशीनिंग लागत को कैसे प्रभावित करती है

सहनशीलता और विनिर्माण लागत के बीच संबंध

सीएनसी मशीनिंग में, सहनशीलता की कठोरता और उत्पादन की कुल लागत के बीच सीधा संबंध होता है। सख्त सहनशीलता के लिए आम तौर पर अधिक उन्नत तकनीक, बढ़ी हुई सटीकता और यह सुनिश्चित करने के लिए अधिक समय की आवश्यकता होती है कि भाग विनिर्देश के भीतर है। नतीजतन, सख्त सहनशीलता की आवश्यकता के साथ विनिर्माण लागत बढ़ जाती है। ऐसा इसलिए है क्योंकि प्रक्रिया के प्रत्येक चरण में, प्रारंभिक डिजाइन से लेकर अंतिम निरीक्षण तक, विवरण पर अधिक ध्यान देने की आवश्यकता होती है।

उदाहरण के लिए, ±0.1 मिमी की सहनशीलता वाले भाग को मशीनिंग करते समय, मशीन को वांछित आयाम प्राप्त करने के लिए अधिक पास बनाने या विशेष उपकरणों का उपयोग करने की आवश्यकता हो सकती है। इससे मशीनिंग का समय और सामग्री का उपयोग बढ़ सकता है, जो दोनों ही उच्च लागत में योगदान करते हैं। दूसरी ओर, ±0.5 मिमी की सहनशीलता वाले भाग को बनाने के लिए उतने समय या विशेष उपकरणों की आवश्यकता नहीं हो सकती है, जिससे उत्पादन की लागत कम हो जाती है।

इसके अतिरिक्त, सख्त सहनशीलता वाले भागों को अक्सर अधिक कठोर गुणवत्ता नियंत्रण और निरीक्षण की आवश्यकता होती है। अनुप्रयोग के आधार पर, इसमें कोऑर्डिनेट मेजरिंग मशीन (सीएमएम), लेजर स्कैनिंग या अन्य उच्च परिशुद्धता माप उपकरणों जैसे परिष्कृत उपकरणों का उपयोग करना शामिल हो सकता है। इन उपकरणों की लागत, साथ ही प्रत्येक भाग का निरीक्षण करने में लगने वाला समय, बहुत सख्त सहनशीलता वाले घटकों का उत्पादन करते समय तेज़ी से बढ़ सकता है।

सहनशीलता लीड समय को कैसे प्रभावित करती है

सहनशीलता CNC मशीनिंग परियोजनाओं के लिए लीड टाइम को भी प्रभावित करती है। अधिक सहनशीलता वाले भागों को मशीनिंग प्रक्रिया के लिए अधिक सावधानीपूर्वक योजना और अतिरिक्त समय की आवश्यकता होती है। उदाहरण के लिए, ±0.01 मिमी की सहनशीलता की आवश्यकता वाले भाग को ±0.5 मिमी की सहनशीलता वाले समान भाग की तुलना में मशीन करने में कई घंटे अधिक लग सकते हैं।

सख्त सहनशीलता को पूरा करने के लिए आवश्यक अतिरिक्त समय भी समग्र उत्पादन समयरेखा में देरी कर सकता है, खासकर कई भागों या जटिल ज्यामिति वाली परियोजनाओं में। इसके अलावा, यदि प्रक्रिया के दौरान मशीनिंग त्रुटियाँ होती हैं, तो उन्हें ठीक करने की आवश्यकता हो सकती है, जिससे अतिरिक्त पुनर्कार्य करना पड़ सकता है और लीड टाइम और बढ़ सकता है।

लीड टाइम पर सख्त सहनशीलता के प्रभाव को कम करने के लिए, निर्माताओं को अक्सर मशीनिंग प्रक्रिया की सावधानीपूर्वक योजना बनाने और उसे अनुकूलित करने की आवश्यकता होती है। इसमें सही मशीनों का चयन करना, कटिंग मापदंडों को समायोजित करना और यह सुनिश्चित करने के लिए सबसे कुशल टूल पथों का उपयोग करना शामिल हो सकता है कि भाग समय पर पूरा हो।

अपने सीएनसी उपकरण और औजारों की सीमाओं को समझना

सीएनसी मशीन की परिशुद्धता और सहनशीलता पर इसका प्रभाव

मशीनिंग प्रक्रिया के दौरान प्राप्त की जा सकने वाली परिशुद्धता के स्तर को निर्धारित करने में उपयोग किए जा रहे CNC उपकरणों की क्षमताएँ एक महत्वपूर्ण कारक हैं। विभिन्न प्रकार की CNC मशीनों में सटीकता की अलग-अलग डिग्री होती है, और अवास्तविक सहनशीलता अपेक्षाओं को निर्धारित करने से बचने के लिए उपयोग में आने वाली मशीनों की सीमाओं को समझना महत्वपूर्ण है।

उदाहरण के लिए, एयरोस्पेस या मेडिकल उद्योगों में इस्तेमाल की जाने वाली उच्च-स्तरीय सीएनसी मिलें या खराद ±0.001 मिमी जितनी सख्त सहनशीलता प्राप्त कर सकती हैं। ये मशीनें अत्यधिक सटीकता बनाए रखने के लिए मल्टी-एक्सिस मिलिंग, लेजर कैलिब्रेशन और रियल-टाइम फीडबैक सिस्टम जैसी उन्नत तकनीकों का उपयोग करती हैं।

दूसरी ओर, सामान्य प्रयोजन वाली सी.एन.सी. मशीनें ऐसी सख्त सहनशीलता बनाए रखने में सक्षम नहीं हो सकती हैं, और प्राप्त करने योग्य सटीकता केवल ± 0.05 मिमी या ± 0.1 मिमी हो सकती है। यह सुनिश्चित करने के लिए कि उत्पादन व्यवहार्य और लागत प्रभावी दोनों है, भाग की आवश्यक सहनशीलता को उपलब्ध सी.एन.सी. उपकरणों की क्षमताओं से मेल खाना आवश्यक है।

काम के लिए सही सीएनसी मशीन का चयन

वांछित सहनशीलता प्राप्त करने के लिए काम के लिए सही सीएनसी मशीन का चयन करना महत्वपूर्ण है। उदाहरण के लिए, यदि आवश्यक सहनशीलता कम है और भाग में जटिल ज्यामिति है, तो उच्च परिशुद्धता मशीनों, जैसे कि सीएनसी स्विस लेथ या 5-अक्ष मिलों में निवेश करना आवश्यक हो सकता है। ये मशीनें न्यूनतम त्रुटि के साथ जटिल भागों को मशीन करने की क्षमता प्रदान करती हैं, लेकिन वे उच्च अग्रिम लागत और लंबे उत्पादन समय के साथ आती हैं।

हालांकि, कम सहनशीलता वाले सरल भागों के लिए, एक मानक सीएनसी मिलिंग मशीन पर्याप्त हो सकती है। आवश्यक सहनशीलता के आधार पर सही मशीन का चयन उत्पादन को सुव्यवस्थित करने, लागत कम करने और यह सुनिश्चित करने में मदद कर सकता है कि भाग गुणवत्ता मानकों को पूरा करता है।

टूलींग और टूल वियर

सीएनसी मशीनिंग में इस्तेमाल किए जाने वाले औजारों की गुणवत्ता और स्थिति भी अंतिम उत्पाद की सटीकता में महत्वपूर्ण भूमिका निभाती है। समय के साथ, औजार खराब हो सकते हैं, जिसके परिणामस्वरूप आयामी भिन्नताएं और निर्दिष्ट सहनशीलता से विचलन हो सकता है। इसलिए, लगातार परिणाम बनाए रखने के लिए औजारों का नियमित रखरखाव और समय पर प्रतिस्थापन महत्वपूर्ण है, खासकर जब भागों को सख्त सहनशीलता के साथ मशीनिंग किया जाता है।

इसके अतिरिक्त, टूलिंग की सामग्री और कोटिंग इसकी दीर्घायु और परिशुद्धता को प्रभावित कर सकती है। उदाहरण के लिए, कार्बाइड उपकरण समय के साथ अपनी तीक्ष्णता और आयामी स्थिरता बनाए रखते हैं, जिससे वे उच्च परिशुद्धता वाले सीएनसी मशीनिंग के लिए पसंदीदा विकल्प बन जाते हैं। लेपित उपकरण, जैसे कि टाइटेनियम नाइट्राइड (TiN) या डायमंड-लाइक कार्बन (DLC) कोटिंग्स वाले, घिसाव को कम करने और उपकरण के जीवन को बढ़ाने में भी मदद कर सकते हैं, जो विशेष रूप से कठिन सामग्रियों की मशीनिंग या सख्त सहनशीलता वाले भागों का उत्पादन करते समय महत्वपूर्ण है।

तेजी से काम पूरा करने और कम लागत के लिए सहनशीलता को अनुकूलित करना

परिशुद्धता और दक्षता में संतुलन

जबकि कुछ अनुप्रयोगों के लिए सख्त सहनशीलता आवश्यक है, वे लंबे समय तक लीड टाइम और उच्च उत्पादन लागत का कारण बन सकते हैं। इसलिए, सीएनसी मशीनिंग में प्रमुख चुनौतियों में से एक सटीकता और दक्षता के बीच सही संतुलन खोजना है। उत्पादन लागत को कम रखते हुए और त्वरित टर्नअराउंड समय बनाए रखते हुए आवश्यक सहनशीलता प्राप्त करना ग्राहकों की मांगों को पूरा करने और बाजार में प्रतिस्पर्धी बने रहने के लिए आवश्यक है।

कार्यदक्षता बनाए रखते हुए सहनशीलता को अनुकूलित करने का एक तरीका भाग के महत्वपूर्ण आयामों पर ध्यान केंद्रित करना है। किसी भाग की सभी विशेषताओं को सबसे सख्त सहनशीलता को पूरा करने की आवश्यकता नहीं है। भाग की कार्यक्षमता के लिए कौन से आयाम सबसे महत्वपूर्ण हैं, इसकी पहचान करके और केवल जहाँ आवश्यक हो, वहाँ सख्त सहनशीलता लागू करके, निर्माता भाग के प्रदर्शन से समझौता किए बिना मशीनिंग समय और लागत को कम कर सकते हैं।

मशीनिंग प्रक्रिया को सुव्यवस्थित करना

मशीनिंग समय को अनुकूलित करने और लागत को कम करने के लिए, निर्माताओं को मशीनिंग प्रक्रिया को सुव्यवस्थित करने पर भी विचार करना चाहिए। यह सही मशीनिंग रणनीतियों का चयन करके प्राप्त किया जा सकता है, जैसे कि सबसे उपयुक्त कटिंग टूल का उपयोग करना, फ़ीड दरों को समायोजित करना और टूल पथों को अनुकूलित करना। सीएनसी मशीनें जो उन्नत स्वचालन क्षमताओं की सुविधा देती हैं, जैसे कि टूल चेंजर या स्वचालित लोडिंग सिस्टम, गैर-उत्पादक कार्यों पर खर्च किए गए समय को कम करने में भी मदद कर सकते हैं, जिससे प्रक्रिया में और तेजी आती है।

सहनशीलता को अनुकूलित करने का एक और प्रभावी तरीका एडिटिव मैन्युफैक्चरिंग या हाइब्रिड मशीनिंग जैसी उन्नत विनिर्माण तकनीकों को नियोजित करना है। ये विधियाँ अक्सर पारंपरिक सीएनसी मशीनिंग के समान सटीकता प्राप्त कर सकती हैं जबकि सामग्री की बर्बादी, उपकरण पहनने और उत्पादन समय को कम करती हैं।

सहिष्णुता की चुनौतियों और समाधानों के वास्तविक उदाहरण

केस स्टडी 1: सख्त सहनशीलता वाले एयरोस्पेस घटक

एयरोस्पेस निर्माण में, इंजन घटकों और संरचनात्मक तत्वों जैसे भागों को सुरक्षा और प्रदर्शन सुनिश्चित करने के लिए अत्यंत सख्त सहनशीलता को पूरा करना चाहिए। एक वास्तविक दुनिया के उदाहरण में एक विमान के लैंडिंग गियर सिस्टम में इस्तेमाल किया जाने वाला कस्टम मशीनीकृत एल्यूमीनियम ब्रैकेट शामिल था। इस भाग के लिए आवश्यक सहनशीलता ± 0.01 मिमी थी, जो थर्मल विस्तार और डिजाइन की जटिल ज्यामिति के लिए सामग्री की क्षमता के कारण एक चुनौती थी।

सख्त सहनशीलता आवश्यकताओं को पूरा करने के लिए, निर्माता ने लेजर अंशांकन के साथ एक उच्च परिशुद्धता 5-अक्ष सीएनसी मशीन का उपयोग किया। इसके अतिरिक्त, उन्होंने एक बहु-चरण मशीनिंग प्रक्रिया लागू की जिसमें सटीक रफिंग, अर्ध-परिष्करण और परिष्करण संचालन शामिल थे। यह सुनिश्चित करने के लिए कि यह आवश्यक विनिर्देशों को पूरा करता है, भाग को समन्वय मापने वाली मशीन (सीएमएम) का उपयोग करके गुणवत्ता नियंत्रण के कई दौर से भी गुजरना पड़ा।

केस स्टडी 2: जटिल ज्यामिति वाले चिकित्सा उपकरण घटक

चिकित्सा उपकरण उद्योग में, सर्जिकल उपकरणों और प्रत्यारोपण जैसे घटकों को यह सुनिश्चित करने के लिए उच्च परिशुद्धता की आवश्यकता होती है कि वे सही ढंग से और सुरक्षित रूप से कार्य करें। एक उदाहरण में टाइटेनियम घुटने के प्रत्यारोपण की मशीनिंग शामिल थी, जिसके लिए जटिल ज्यामितीय सहनशीलता की आवश्यकता थी, जिसमें पेंचों को रखने वाले छिद्रों के लिए सटीक गोलाई और स्थितिगत सहनशीलता शामिल थी।

इन सहनशीलताओं को प्राप्त करने के लिए, निर्माता ने लाइव टूलिंग क्षमताओं के साथ एक सीएनसी स्विस खराद का उपयोग किया। इससे उन्हें एक ही सेटअप में भाग को मशीन करने की अनुमति मिली, जिससे रीपोजिशनिंग के कारण होने वाली त्रुटियों का जोखिम कम हो गया। फिर भाग का निरीक्षण एक उच्च परिशुद्धता ऑप्टिकल माप प्रणाली का उपयोग करके किया गया ताकि यह सुनिश्चित किया जा सके कि सभी ज्यामितीय सहनशीलताएँ पूरी हुई हैं।

गुणवत्ता नियंत्रण: सीएनसी मशीनिंग में सटीकता और स्थिरता सुनिश्चित करना

कठोर निरीक्षण का महत्व

गुणवत्ता नियंत्रण यह सुनिश्चित करने में महत्वपूर्ण भूमिका निभाता है कि पुर्जे निर्दिष्ट सहनशीलता के भीतर हों और आवश्यक मानकों को पूरा करें। सीएनसी मशीनिंग में, निरीक्षण सेटअप प्रक्रिया के दौरान शुरू होता है और पूरे उत्पादन चक्र में जारी रहता है। कई निर्माता पुर्जों को सटीक रूप से मापने और वांछित विनिर्देशों से किसी भी विचलन का पता लगाने के लिए समन्वय मापने वाली मशीनों (सीएमएम) और लेजर स्कैनिंग सिस्टम का उपयोग करते हैं।

निरीक्षण में भाग के इच्छित उपयोग के आधार पर दृश्य जांच, सतह की फिनिश का आकलन और कार्यात्मक परीक्षण भी शामिल हो सकता है। विशेष रूप से सख्त सहनशीलता वाले भागों के लिए, यह सुनिश्चित करने के लिए अतिरिक्त निरीक्षण चरणों की आवश्यकता हो सकती है कि मशीनिंग प्रक्रिया के दौरान कोई बदलाव न हो।

स्वचालित निरीक्षण प्रणालियों की भूमिका

जैसे-जैसे तकनीक उन्नत हुई है, कई निर्माता अब CNC-मशीनीकृत भागों की सटीकता की निगरानी के लिए स्वचालित निरीक्षण प्रणालियों पर भरोसा करते हैं। ये सिस्टम भागों के आयामों की निरंतर जाँच करने के लिए लेजर, कैमरा या अन्य सेंसर का उपयोग करते हैं क्योंकि वे उत्पादित होते हैं। स्वचालित निरीक्षण न केवल सटीकता में सुधार करता है बल्कि गुणवत्ता नियंत्रण प्रक्रिया को भी गति देता है, जिससे निर्माताओं को त्रुटियों को जल्दी पकड़ने और महंगी गलतियों को रोकने में मदद मिलती है।

निरंतर सुधार और फीडबैक लूप

औपचारिक निरीक्षणों के अलावा, निर्माताओं को समय के साथ मशीनिंग प्रदर्शन की निगरानी के लिए निरंतर सुधार कार्यक्रम लागू करने चाहिए। उपकरण पहनने, मशीन प्रदर्शन और उत्पादन सटीकता जैसे प्रमुख मेट्रिक्स को ट्रैक करके, निर्माता सुधार के क्षेत्रों की पहचान कर सकते हैं और लगातार सख्त सहनशीलता बनाए रखने के लिए आवश्यक समायोजन कर सकते हैं।

कस्टम मशीनिंग ऑर्डर में सहनशीलता की भूमिका

कस्टम मशीनिंग और सहनशीलता विनिर्देश

कस्टम मशीनिंग ऑर्डर देते समय, ग्राहकों को गलतफहमी या महंगी गलतियों से बचने के लिए अपनी सहनशीलता आवश्यकताओं को स्पष्ट रूप से बताना चाहिए। भाग की प्रत्येक विशेषता के लिए वांछित सहनशीलता को निर्दिष्ट करने वाले विस्तृत चित्र प्रदान करने से यह सुनिश्चित करने में मदद मिलेगी कि मशीनिंग प्रक्रिया सुचारू रूप से चले। ग्राहकों को यह निर्धारित करने के लिए अपने विनिर्माण भागीदारों के साथ भी काम करना चाहिए कि निर्दिष्ट सहनशीलता दी गई समय सीमा और बजट के भीतर प्राप्त की जा सकती है या नहीं।

सीएनसी मशीनिंग आपूर्तिकर्ताओं के साथ सहयोग करना

ग्राहक और आपूर्तिकर्ता के बीच सहयोग यह सुनिश्चित करने के लिए महत्वपूर्ण है कि सहनशीलता को स्पष्ट रूप से समझा जाए और पूरा किया जाए। इसमें सामग्री के विकल्पों पर चर्चा करना, सीएनसी उपकरण की क्षमताओं की समीक्षा करना और यह सुनिश्चित करना शामिल हो सकता है कि भाग का डिज़ाइन विनिर्माण और सहनशीलता दोनों आवश्यकताओं के लिए अनुकूलित है।

आपूर्तिकर्ता अक्सर इस बारे में मूल्यवान जानकारी दे सकते हैं कि पार्ट डिज़ाइन को कैसे समायोजित किया जाए ताकि उन्हें मशीनिंग में आसान बनाया जा सके और साथ ही सहनीयता विनिर्देशों को भी पूरा किया जा सके। एक साथ काम करके, निर्माता और ग्राहक सटीकता, लागत और लीड समय का सर्वोत्तम संभव संतुलन प्राप्त कर सकते हैं।

पूछे जाने वाले प्रश्न

सीएनसी मशीनिंग के लिए सबसे आम सहनशीलता क्या हैं?

सबसे आम सीएनसी मशीनिंग के लिए सहनशीलता भाग की जटिलता और सामग्री के आधार पर ±0.05 मिमी से ±0.5 मिमी तक की सीमा होती है। एयरोस्पेस या चिकित्सा उपकरणों जैसे उच्च परिशुद्धता अनुप्रयोगों के लिए आमतौर पर ±0.01 मिमी जैसी सख्त सहनशीलता की आवश्यकता होती है।

सहनशीलता सीएनसी मशीनिंग लागत को कैसे प्रभावित करती है?

सख्त सहनशीलता आम तौर पर सीएनसी मशीनिंग लागत को बढ़ाती है, क्योंकि इसके लिए अधिक उन्नत उपकरण, लंबे समय तक मशीनिंग और अधिक कठोर निरीक्षण की आवश्यकता होती है। कम सहनशीलता लागत और उत्पादन समय को कम करने में मदद कर सकती है।

क्या सीएनसी मशीनिंग सभी सामग्रियों के लिए सख्त सहनशीलता प्राप्त कर सकती है?

जबकि कई सामग्रियाँ, जैसे धातुएँ, सी.एन.सी. मशीनिंग के साथ सख्त सहनशीलता प्राप्त कर सकती हैं, कुछ सामग्रियाँ, जैसे प्लास्टिक और कंपोजिट, अपने अंतर्निहित गुणों के कारण उच्च परिशुद्धता के लिए मशीन करना अधिक चुनौतीपूर्ण होता है। आवश्यक सहनशीलता के लिए उपयुक्त सामग्री का चयन करना महत्वपूर्ण है।

मैं सख्त सहनशीलता वाले भागों की मशीनिंग की लागत कैसे कम कर सकता हूँ?

लागत कम करने के लिए, विनिर्माण क्षमता के लिए डिज़ाइन को अनुकूलित करने पर ध्यान केंद्रित करें। सहनशीलता को केवल वहीं निर्दिष्ट करें जहाँ वे भाग के कार्य के लिए आवश्यक हों, और कार्य के लिए सही मशीनिंग प्रक्रिया और उपकरण चुनें। निर्माता के साथ सहयोग करने से उन क्षेत्रों की पहचान करने में भी मदद मिल सकती है जहाँ गुणवत्ता का त्याग किए बिना लागत कम की जा सकती है।

सीएनसी मशीनिंग में सख्त सहनशीलता प्राप्त करने के लिए कौन से उपकरण सर्वोत्तम हैं?

कार्बाइड उपकरण और लेपित उपकरण, जैसे कि टाइटेनियम नाइट्राइड (TiN) कोटिंग वाले, सख्त सहनशीलता प्राप्त करने के लिए आदर्श हैं। ये उपकरण लंबे समय तक अपनी तीक्ष्णता बनाए रखते हैं, जिससे उपकरण के घिसने और आयामी भिन्नताओं का जोखिम कम हो जाता है।