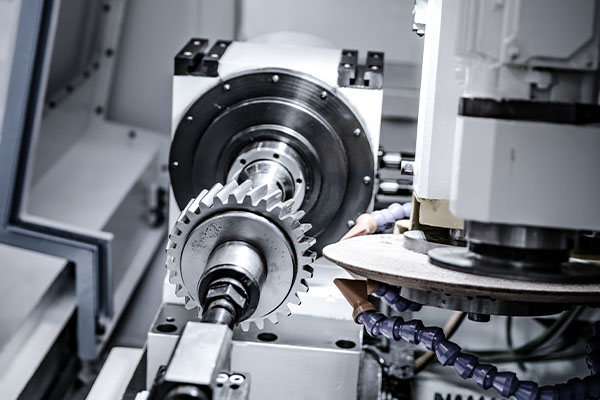

Pengantar Toleransi Pemesinan CNC

Pemesinan CNC merupakan salah satu metode manufaktur yang paling presisi, yang mampu memproduksi komponen dengan akurasi dan pengulangan yang tinggi. Namun, faktor penting dalam pemesinan CNC adalah konsep toleransi, yang menentukan variasi yang diizinkan dalam dimensi komponen. Toleransi sangat penting untuk memastikan bahwa komponen sesuai dan berfungsi dengan benar dalam perakitan akhir, terutama saat menangani pesanan khusus. Memahami berbagai jenis toleransi dan bagaimana toleransi tersebut memengaruhi proses pemesinan sangat penting bagi produsen dan pelanggan. Dalam panduan ini, kami akan membahas aspek-aspek utama Toleransi pemesinan CNC, termasuk jenisnya, faktor yang memengaruhinya, dan cara mengoptimalkannya untuk efisiensi biaya dan ketepatan.

Apa itu Toleransi Pemesinan CNC?

Menentukan Toleransi dalam Pemesinan CNC

Toleransi adalah batas variasi yang diizinkan dalam dimensi komponen. Dalam pemesinan CNC, ini mengacu pada seberapa besar dimensi aktual komponen dapat berbeda dari dimensi desain yang dimaksudkan, tetapi masih dapat diterima untuk fungsi tersebut. Pada dasarnya, toleransi menentukan rentang di mana komponen dapat bervariasi, dan memastikan bahwa komponen tersebut masih dapat dipasang dengan benar dalam rakitan yang dimaksudkan.

Ada dua jenis toleransi utama dalam pemesinan CNC: toleransi dimensi Dan toleransi geometriToleransi dimensi merujuk pada penyimpangan yang diizinkan dari pengukuran yang ditentukan (seperti panjang, lebar, dan tinggi), sedangkan toleransi geometrik menggambarkan penyimpangan yang dapat diterima dalam bentuk atau rupa suatu komponen (seperti kelurusan, kerataan, atau kebulatan). Toleransi ini penting untuk memastikan bahwa komponen berfungsi dengan benar dan kompatibel dengan komponen lainnya.

Mengapa Toleransi Sangat Penting dalam Pemesinan CNC

Ketepatan mesin CNC sebagian besar ditentukan oleh kemampuannya untuk mempertahankan toleransi yang ketat. Dalam industri seperti kedirgantaraan, otomotif, atau perangkat medis, di mana komponen harus disatukan dengan sempurna, toleransi menjadi lebih penting lagi. Dengan menentukan toleransi yang tepat, produsen dapat memastikan bahwa komponen memenuhi fungsionalitas yang dibutuhkan dan dapat diandalkan dalam kondisi operasional.

Sebaliknya, jika toleransi terlalu longgar, komponen akhir mungkin tidak memenuhi kriteria kinerja yang diinginkan, yang menyebabkan kesalahan atau kegagalan yang merugikan. Di sisi lain, toleransi yang terlalu ketat dapat meningkatkan biaya produksi dan memperpanjang waktu tunggu secara tidak perlu. Mencapai keseimbangan yang tepat sangat penting untuk mencapai kualitas dan efisiensi biaya.

Jenis Toleransi Pemesinan CNC yang Perlu Anda Ketahui

Toleransi Dimensi

Toleransi dimensi menentukan seberapa besar dimensi komponen dapat bervariasi dari pengukuran yang dimaksudkan. Ini adalah toleransi yang paling umum ditetapkan dalam pemesinan CNC. Misalnya, poros mungkin perlu memiliki panjang 100 mm, dengan toleransi ±0,1 mm. Ini berarti panjang sebenarnya dapat berkisar dari 99,9 mm hingga 100,1 mm dan masih dapat diterima.

Toleransi dimensi dapat diterapkan pada pengukuran linear (seperti panjang, lebar, atau tinggi suatu komponen) dan pengukuran sudut (seperti sudut antar fitur). Semakin ketat toleransinya, semakin presisi pengukuran yang dibutuhkan, yang sering kali memerlukan mesin CNC canggih dan waktu produksi yang lebih lama.

Toleransi Geometris

Toleransi geometris digunakan untuk mengontrol bentuk, orientasi, dan lokasi fitur pada suatu komponen. Toleransi ini penting untuk memastikan bahwa komponen-komponen tersebut saling cocok sebagaimana mestinya. Misalnya, sebuah lubang mungkin harus berbentuk bulat sempurna atau diposisikan pada lokasi yang tepat relatif terhadap fitur-fitur lain pada komponen tersebut. Toleransi geometris meliputi:

- Kelurusan: Memastikan bahwa suatu fitur, seperti tepi atau sumbu, benar-benar lurus.

- Kebosanan: Memastikan permukaan rata dalam toleransi tertentu.

- Kebulatan: Memastikan bahwa lubang atau fitur silinder berbentuk lingkaran sempurna.

- Posisi: Menentukan lokasi pasti suatu fitur relatif terhadap fitur lainnya.

Dengan menentukan toleransi geometris ini, desainer dapat memastikan bahwa komponen memenuhi kriteria fungsional yang diperlukan.

Toleransi Permukaan Akhir

Toleransi penyelesaian permukaan menentukan kehalusan permukaan komponen. Dalam banyak aplikasi, kualitas permukaan dapat menjadi hal yang penting bagi kinerja komponen, terutama untuk komponen yang bergerak atau bersentuhan dengan komponen lain. Penyelesaian permukaan sering ditentukan menggunakan pengukuran kekasaran seperti Ra (kekasaran rata-rata), Rz (ketinggian maksimum rata-rata), dan Ry (ketinggian maksimum profil).

Mengapa Toleransi Penting: Dampaknya pada Kualitas dan Fungsionalitas Komponen

Peran Toleransi dalam Fungsionalitas Bagian

Terkait fungsionalitas komponen, toleransi yang diterapkan selama proses pemesinan dapat berdampak signifikan terhadap kesesuaian dan fungsi komponen sebagaimana dimaksud. Misalnya, pada komponen otomotif atau kedirgantaraan, penyimpangan kecil pada dimensi komponen dapat memengaruhi seberapa baik komponen berinteraksi, yang menyebabkan masalah seperti ketidaksesuaian, inefisiensi, atau bahkan kegagalan saat ditekan.

Dalam beberapa kasus, sedikit penyimpangan dalam ukuran atau bentuk mungkin bukan masalah yang serius. Namun, untuk aplikasi berkinerja tinggi seperti komponen mesin, perangkat medis, atau instrumen presisi tinggi, pelanggaran toleransi sekecil apa pun dapat menyebabkan kesalahan yang merugikan dan kegagalan produk. Oleh karena itu, memahami cara memilih toleransi yang tepat untuk setiap komponen sangatlah penting.

Toleransi dan Kontrol Kualitas Bagian

Toleransi berdampak langsung pada proses pengendalian mutu. Toleransi yang ketat memerlukan peralatan yang lebih canggih dan tingkat pemeriksaan yang lebih tinggi, untuk memastikan bahwa komponen memenuhi standar yang ketat. Metode pengendalian mutu seperti Mesin Pengukur Koordinat (CMM) atau sistem pengukuran optik sering digunakan untuk memeriksa apakah komponen berada dalam rentang toleransi yang ditentukan. Semakin tinggi toleransi, semakin ketat pula proses pemeriksaannya.

Faktor-Faktor yang Mempengaruhi Toleransi Pemesinan CNC

Sifat dan Toleransi Material

Material yang dipilih untuk komponen memiliki pengaruh signifikan terhadap toleransi yang dapat dicapai. Beberapa material, seperti logam, mungkin lebih stabil dan lebih mudah dikerjakan dengan toleransi yang ketat, sementara yang lain, seperti plastik atau komposit, mungkin mengalami lebih banyak deformasi selama pengerjaan. Kekerasan material, ekspansi termal, dan kekuatan semuanya berperan dalam seberapa mudah material dapat mempertahankan toleransi yang ketat.

Misalnya, logam seperti baja tahan karat dan aluminium umumnya digunakan untuk pemesinan CNC karena memberikan stabilitas dimensi yang sangat baik dan dapat mencapai toleransi yang ketat tanpa keausan perkakas yang berlebihan. Namun, material yang lebih lunak seperti plastik atau karet mungkin memerlukan pertimbangan khusus untuk memastikan pemesinan yang akurat.

Kemampuan Mesin CNC

Jenis mesin CNC yang digunakan juga berperan penting dalam menentukan tingkat presisi yang dapat dicapai. Mesin CNC memiliki tingkat akurasi yang berbeda-beda, dan setiap mesin memiliki keterbatasannya sendiri dalam hal mempertahankan toleransi yang ketat. Mesin presisi tinggi seperti yang digunakan dalam manufaktur kedirgantaraan dapat memiliki toleransi ±0,001 mm atau bahkan lebih ketat, sementara mesin serbaguna mungkin hanya dapat mencapai toleransi ±0,05 mm.

Saat memilih mesin, penting untuk mencocokkan kemampuannya dengan persyaratan komponen tertentu yang akan diproduksi. Memahami batasan peralatan CNC Anda akan membantu dalam memilih toleransi yang tepat untuk komponen tersebut dan menghindari penyesuaian yang tidak perlu yang dapat meningkatkan biaya.

Perkakas dan Keausan

Kualitas perkakas dan keausannya seiring waktu juga dapat memengaruhi toleransi yang dicapai dalam pemesinan CNC. Saat perkakas aus, hal itu dapat menyebabkan sedikit variasi dalam dimensi komponen. Perawatan rutin dan penggantian perkakas sangat penting untuk mempertahankan presisi yang konsisten.

Untuk mengurangi dampak keausan alat, banyak produsen menggunakan pelapis canggih atau alat karbida yang dirancang agar lebih awet dan tetap tajam. Selain itu, pengaturan parameter pemesinan seperti kecepatan, laju umpan, dan kedalaman pemotongan dapat membantu meningkatkan presisi komponen yang telah selesai.

Kisaran Toleransi Pemesinan CNC Umum untuk Berbagai Material

Toleransi untuk Bagian Logam

Komponen logam sering kali harus memenuhi toleransi yang sangat ketat, terutama dalam industri seperti kedirgantaraan dan otomotif. Misalnya, komponen yang terbuat dari baja tahan karat dapat dikerjakan dengan toleransi ±0,05 mm, sedangkan komponen yang terbuat dari aluminium dapat mencapai toleransi seketat ±0,025 mm. Toleransi ini memastikan bahwa komponen logam dapat disatukan dengan benar dan berfungsi dengan baik dalam kondisi yang sulit.

Toleransi untuk Bagian Plastik

Sebaliknya, komponen plastik umumnya lebih sulit untuk dikerjakan dengan toleransi yang sama ketatnya dengan komponen logam. Toleransi untuk komponen plastik biasanya berkisar antara ±0,1 mm hingga ±0,5 mm, tergantung pada jenis plastik dan kompleksitas komponen tersebut. Plastik rentan terhadap lengkungan, penyusutan, atau pemuaian akibat perubahan suhu, yang dapat mempersulit upaya mempertahankan toleransi yang konsisten.

Dalam beberapa kasus, plastik berkinerja tinggi seperti PEEK atau PTFE dapat digunakan untuk aplikasi kritis. Material ini dapat mencapai toleransi yang lebih ketat tetapi memerlukan teknik pemesinan yang lebih canggih.

Toleransi untuk Bahan Komposit

Material komposit, yang sering digunakan dalam aplikasi kedirgantaraan dan otomotif, menghadirkan tantangan tersendiri dalam hal pemesinan CNC. Komposit sering kali berlapis dan mungkin memiliki sifat yang berbeda tergantung pada arah serat, yang dapat menyebabkan variasi dalam kekuatan dan stabilitas dimensi komponen. Toleransi untuk komponen komposit biasanya berkisar antara ±0,1 mm hingga ±0,3 mm, tergantung pada material dan geometri komponen tertentu.

Memilih Toleransi yang Tepat untuk Komponen Mesin Kustom Anda

Mengidentifikasi Persyaratan Toleransi

Memilih toleransi yang tepat untuk komponen mesin kustom Anda dimulai dengan memahami fungsi spesifik komponen tersebut. Misalnya, komponen yang harus saling pas atau berinteraksi dengan komponen lain memerlukan toleransi yang lebih ketat untuk memastikan keselarasan dan fungsionalitas yang tepat. Di sisi lain, komponen yang tidak memerlukan pemasangan yang presisi dapat dirancang dengan toleransi yang lebih longgar untuk mengurangi biaya produksi.

Untuk menentukan toleransi optimal untuk suatu komponen, penting untuk mempertimbangkan persyaratan desain dan kemampuan proses produksi. Toleransi yang terlalu ketat dapat meningkatkan waktu produksi, biaya perkakas, dan kemungkinan kesalahan, sedangkan toleransi yang terlalu longgar dapat membahayakan fungsi atau kualitas komponen.

Menyeimbangkan Presisi dan Biaya

Meskipun mungkin tergoda untuk menentukan toleransi seketat mungkin guna memastikan tingkat presisi tertinggi, hal ini sering kali memerlukan biaya yang lebih tinggi. Mencapai toleransi yang lebih ketat biasanya memerlukan mesin yang lebih canggih, waktu pemesinan yang lebih lama, dan biaya pemeriksaan yang lebih besar. Untuk banyak komponen, akan lebih hemat biaya untuk menentukan toleransi yang memadai untuk fungsi komponen yang dimaksudkan tanpa terlalu mengutamakan presisi.

Mencapai keseimbangan yang tepat antara toleransi dan biaya adalah kunci untuk mencapai kualitas dan efisiensi dalam pemesinan khusus.

Bagaimana Toleransi Mempengaruhi Biaya Pemesinan CNC

Hubungan Antara Toleransi dan Biaya Produksi

Dalam pemesinan CNC, terdapat korelasi langsung antara keketatan toleransi dan keseluruhan biaya produksi. Toleransi yang lebih ketat umumnya memerlukan teknologi yang lebih canggih, presisi yang lebih tinggi, dan lebih banyak waktu untuk memastikan komponen sesuai dengan spesifikasi. Akibatnya, biaya produksi cenderung meningkat seiring dengan kebutuhan toleransi yang lebih ketat. Hal ini dikarenakan diperlukan lebih banyak perhatian terhadap detail di setiap langkah proses, dari desain awal hingga pemeriksaan akhir.

Misalnya, saat mengerjakan komponen dengan toleransi ±0,1 mm, mesin mungkin perlu membuat lebih banyak lintasan atau menggunakan alat khusus untuk memastikan dimensi yang diinginkan tercapai. Hal ini dapat meningkatkan waktu pengerjaan dan penggunaan material, yang keduanya berkontribusi pada biaya yang lebih tinggi. Di sisi lain, komponen dengan toleransi ±0,5 mm mungkin tidak memerlukan banyak waktu atau peralatan khusus untuk diproduksi, sehingga menurunkan biaya produksi.

Selain itu, komponen dengan toleransi yang lebih ketat sering kali memerlukan kontrol kualitas dan pemeriksaan yang lebih ketat. Bergantung pada aplikasinya, hal ini dapat melibatkan penggunaan alat canggih seperti Mesin Pengukur Koordinat (CMM), pemindaian laser, atau perangkat pengukuran presisi tinggi lainnya. Biaya alat-alat ini, beserta waktu yang dihabiskan untuk memeriksa setiap komponen, dapat bertambah dengan cepat saat memproduksi komponen dengan toleransi yang sangat ketat.

Bagaimana Toleransi Mempengaruhi Waktu Pengerjaan

Toleransi juga memengaruhi waktu pengerjaan untuk proyek permesinan CNC. Komponen dengan toleransi yang lebih ketat memerlukan perencanaan yang lebih cermat dan waktu tambahan untuk proses permesinan. Misalnya, komponen yang memerlukan toleransi ±0,01 mm mungkin memerlukan waktu beberapa jam lebih lama untuk dikerjakan daripada komponen serupa dengan toleransi ±0,5 mm.

Waktu tambahan yang dibutuhkan untuk memenuhi toleransi yang lebih ketat juga dapat menunda keseluruhan jadwal produksi, terutama dalam proyek dengan beberapa bagian atau geometri yang rumit. Lebih jauh lagi, jika terjadi kesalahan pemesinan selama proses, kesalahan tersebut mungkin perlu diperbaiki, yang menyebabkan pengerjaan ulang tambahan dan memperpanjang waktu pengerjaan.

Untuk meminimalkan dampak toleransi yang ketat pada waktu tunggu, produsen sering kali perlu merencanakan dan mengoptimalkan proses pemesinan dengan saksama. Ini mungkin melibatkan pemilihan mesin yang tepat, penyesuaian parameter pemotongan, dan penggunaan jalur alat yang paling efisien untuk memastikan komponen selesai sesuai jadwal.

Memahami Batasan Peralatan dan Perkakas CNC Anda

Presisi Mesin CNC dan Dampaknya pada Toleransi

Kemampuan peralatan CNC yang digunakan merupakan faktor penting dalam menentukan tingkat presisi yang dapat dicapai selama proses pemesinan. Berbagai jenis mesin CNC memiliki tingkat akurasi yang berbeda-beda, dan penting untuk memahami keterbatasan mesin yang digunakan guna menghindari penetapan ekspektasi toleransi yang tidak realistis.

Misalnya, mesin bubut atau milling CNC kelas atas yang digunakan dalam industri kedirgantaraan atau medis dapat mencapai toleransi seketat ±0,001 mm. Mesin ini menggunakan teknologi canggih seperti milling multi-axis, kalibrasi laser, dan sistem umpan balik waktu nyata untuk mempertahankan presisi yang ekstrem.

Di sisi lain, mesin CNC untuk keperluan umum mungkin tidak mampu mempertahankan toleransi yang ketat tersebut, dan akurasi yang dapat dicapai mungkin hanya ±0,05 mm atau ±0,1 mm. Sangat penting untuk mencocokkan toleransi yang dibutuhkan dari komponen dengan kemampuan peralatan CNC yang tersedia untuk memastikan bahwa produksi layak dan hemat biaya.

Memilih Mesin CNC yang Tepat untuk Pekerjaan Tertentu

Memilih mesin CNC yang tepat untuk pekerjaan tersebut sangat penting untuk mencapai toleransi yang diinginkan. Misalnya, jika toleransi yang dibutuhkan ketat dan komponen memiliki geometri yang rumit, mungkin perlu berinvestasi pada mesin presisi tinggi, seperti mesin bubut CNC Swiss atau mesin penggilingan 5 sumbu. Mesin ini menawarkan kemampuan untuk mengerjakan komponen yang rumit dengan kesalahan minimal, tetapi memerlukan biaya awal yang lebih tinggi dan waktu produksi yang lebih lama.

Namun, untuk komponen yang lebih sederhana dengan toleransi yang lebih longgar, mesin milling CNC standar mungkin sudah cukup. Memilih mesin yang tepat berdasarkan toleransi yang dibutuhkan dapat membantu mengefisienkan produksi, mengurangi biaya, dan memastikan komponen tersebut memenuhi standar kualitas.

Perkakas dan Keausan Perkakas

Kualitas dan kondisi perkakas yang digunakan dalam pemesinan CNC juga berperan penting dalam keakuratan produk akhir. Seiring berjalannya waktu, perkakas dapat mengalami keausan, yang mengakibatkan variasi dimensi dan penyimpangan dari toleransi yang ditentukan. Oleh karena itu, perawatan rutin dan penggantian perkakas yang tepat waktu sangat penting untuk mempertahankan hasil yang konsisten, terutama saat mengerjakan komponen dengan toleransi yang ketat.

Selain itu, material dan lapisan perkakas dapat memengaruhi keawetan dan presisinya. Perkakas karbida, misalnya, cenderung mempertahankan ketajaman dan stabilitas dimensinya dari waktu ke waktu, menjadikannya pilihan yang lebih disukai untuk pemesinan CNC presisi tinggi. Perkakas berlapis, seperti yang dilapisi titanium nitrida (TiN) atau karbon seperti berlian (DLC), juga dapat membantu mengurangi keausan dan memperpanjang umur perkakas, yang sangat penting saat mengerjakan material yang sulit atau memproduksi komponen dengan toleransi yang ketat.

Mengoptimalkan Toleransi untuk Waktu Penyelesaian yang Lebih Cepat dan Mengurangi Biaya

Menyeimbangkan Presisi dengan Efisiensi

Meskipun toleransi yang ketat diperlukan untuk aplikasi tertentu, toleransi tersebut dapat menyebabkan waktu tunggu yang lebih lama dan biaya produksi yang lebih tinggi. Oleh karena itu, salah satu tantangan utama dalam pemesinan CNC adalah menemukan keseimbangan yang tepat antara presisi dan efisiensi. Mencapai toleransi yang diperlukan sambil menjaga biaya produksi tetap rendah dan mempertahankan waktu penyelesaian yang cepat sangat penting untuk memenuhi permintaan pelanggan dan tetap kompetitif di pasar.

Salah satu cara untuk mengoptimalkan toleransi sekaligus mempertahankan efisiensi adalah dengan berfokus pada dimensi kritis komponen. Tidak semua fitur komponen harus memenuhi toleransi terketat. Dengan mengidentifikasi dimensi mana yang paling penting untuk fungsionalitas komponen dan hanya menerapkan toleransi yang lebih ketat jika diperlukan, produsen dapat mengurangi waktu dan biaya pemesinan tanpa mengorbankan kinerja komponen.

Merampingkan Proses Pemesinan

Untuk mengoptimalkan waktu pemesinan dan mengurangi biaya, produsen juga harus mempertimbangkan penyederhanaan proses pemesinan. Hal ini dapat dicapai dengan memilih strategi pemesinan yang tepat, seperti menggunakan alat pemotong yang paling tepat, menyesuaikan laju umpan, dan mengoptimalkan jalur alat. Mesin CNC yang dilengkapi kemampuan otomatisasi tingkat lanjut, seperti pengubah alat atau sistem pemuatan otomatis, juga dapat membantu mengurangi waktu yang dihabiskan untuk tugas-tugas yang tidak produktif, sehingga semakin mempercepat proses.

Cara efektif lain untuk mengoptimalkan toleransi adalah dengan menggunakan teknik manufaktur canggih seperti manufaktur aditif atau pemesinan hibrida. Metode ini sering kali dapat mencapai tingkat presisi yang sama dengan pemesinan CNC tradisional sekaligus mengurangi limbah material, keausan alat, dan waktu produksi.

Contoh Nyata Tantangan dan Solusi Toleransi

Studi Kasus 1: Komponen Dirgantara dengan Toleransi Ketat

Dalam pembuatan pesawat luar angkasa, komponen seperti komponen mesin dan elemen struktural harus memenuhi toleransi yang sangat ketat untuk memastikan keselamatan dan kinerja. Salah satu contoh nyata melibatkan braket aluminium yang dibuat khusus yang digunakan dalam sistem roda pendaratan pesawat. Toleransi yang diperlukan untuk komponen ini adalah ±0,01 mm, yang menimbulkan tantangan karena potensi material untuk ekspansi termal dan geometri desain yang rumit.

Untuk memenuhi persyaratan toleransi yang ketat, produsen menggunakan mesin CNC 5-sumbu presisi tinggi dengan kalibrasi laser. Selain itu, mereka menerapkan proses pemesinan multi-langkah yang mencakup operasi pengasaran presisi, semi-finishing, dan finishing. Komponen tersebut juga menjalani beberapa putaran kontrol kualitas menggunakan Mesin Pengukur Koordinat (CMM) untuk memastikannya memenuhi spesifikasi yang dibutuhkan.

Studi Kasus 2: Komponen Alat Medis dengan Geometri Kompleks

Dalam industri peralatan medis, komponen seperti instrumen bedah dan implan memerlukan presisi tinggi untuk memastikannya berfungsi dengan benar dan aman. Salah satu contohnya adalah pemesinan implan lutut titanium, yang memerlukan toleransi geometrik yang rumit, termasuk kebulatan yang presisi dan toleransi posisi untuk lubang yang akan menampung sekrup.

Untuk mencapai toleransi ini, produsen menggunakan mesin bubut CNC Swiss dengan kemampuan perkakas hidup. Hal ini memungkinkan mereka untuk mengerjakan komponen dalam satu pengaturan, sehingga mengurangi risiko kesalahan yang disebabkan oleh reposisi. Komponen tersebut kemudian diperiksa menggunakan sistem pengukuran optik presisi tinggi untuk memastikan bahwa semua toleransi geometrik terpenuhi.

Kontrol Kualitas: Memastikan Akurasi dan Konsistensi dalam Pemesinan CNC

Pentingnya Inspeksi Ketat

Kontrol kualitas berperan penting dalam memastikan bahwa komponen berada dalam toleransi yang ditentukan dan memenuhi standar yang dibutuhkan. Dalam pemesinan CNC, pemeriksaan dimulai selama proses penyiapan dan berlanjut sepanjang siklus produksi. Banyak produsen menggunakan Mesin Pengukur Koordinat (CMM) dan sistem pemindaian laser untuk mengukur komponen secara akurat dan mendeteksi penyimpangan dari spesifikasi yang diinginkan.

Pemeriksaan juga dapat melibatkan pemeriksaan visual, penilaian permukaan akhir, dan pengujian fungsional, tergantung pada tujuan penggunaan komponen tersebut. Untuk komponen dengan toleransi yang sangat ketat, langkah pemeriksaan tambahan mungkin diperlukan untuk memastikan tidak ada variasi yang terjadi selama proses pemesinan.

Peran Sistem Inspeksi Otomatis

Seiring dengan kemajuan teknologi, kini banyak produsen mengandalkan sistem inspeksi otomatis untuk memantau presisi komponen yang dibuat dengan mesin CNC. Sistem ini menggunakan laser, kamera, atau sensor lain untuk terus memeriksa dimensi komponen saat diproduksi. Inspeksi otomatis tidak hanya meningkatkan akurasi tetapi juga mempercepat proses pengendalian mutu, sehingga produsen dapat mendeteksi kesalahan lebih awal dan mencegah kesalahan yang merugikan.

Peningkatan Berkelanjutan dan Putaran Umpan Balik

Selain inspeksi formal, produsen harus menerapkan program perbaikan berkelanjutan untuk memantau kinerja permesinan dari waktu ke waktu. Dengan melacak metrik utama seperti keausan alat, kinerja mesin, dan akurasi produksi, produsen dapat mengidentifikasi area yang perlu ditingkatkan dan melakukan penyesuaian yang diperlukan untuk mempertahankan toleransi ketat secara konsisten.

Peran Toleransi dalam Pesanan Pemesinan Kustom

Spesifikasi Pemesinan dan Toleransi Kustom

Saat memesan pemesinan khusus, pelanggan harus mengomunikasikan persyaratan toleransi mereka dengan jelas untuk menghindari kesalahpahaman atau kesalahan yang merugikan. Memberikan gambar terperinci yang menentukan toleransi yang diinginkan untuk setiap fitur komponen akan membantu memastikan bahwa proses pemesinan berjalan lancar. Pelanggan juga harus bekerja sama dengan mitra manufaktur mereka untuk menentukan apakah toleransi yang ditentukan dapat dicapai dalam jangka waktu dan anggaran yang diberikan.

Berkolaborasi dengan Pemasok Mesin CNC

Kolaborasi antara pelanggan dan pemasok sangat penting untuk memastikan bahwa toleransi dipahami dengan jelas dan dipenuhi. Hal ini dapat melibatkan pembahasan pilihan material, peninjauan kemampuan peralatan CNC, dan memastikan bahwa desain komponen dioptimalkan untuk persyaratan kemampuan produksi dan toleransi.

Pemasok sering kali dapat memberikan wawasan berharga tentang cara menyesuaikan desain komponen agar lebih mudah dikerjakan dengan mesin, tetapi tetap memenuhi spesifikasi toleransi. Dengan bekerja sama, produsen dan pelanggan dapat mencapai keseimbangan terbaik antara presisi, biaya, dan waktu pengerjaan.

Tanya Jawab Umum

Apa toleransi yang paling umum untuk permesinan CNC?

Yang paling umum toleransi untuk pemesinan CNC berkisar dari ±0,05 mm hingga ±0,5 mm, tergantung pada kompleksitas dan bahan komponen. Toleransi yang lebih ketat, seperti ±0,01 mm, biasanya diperlukan untuk aplikasi presisi tinggi seperti perangkat medis atau kedirgantaraan.

Bagaimana toleransi mempengaruhi biaya permesinan CNC?

Toleransi yang lebih ketat umumnya meningkatkan biaya pemesinan CNC, karena memerlukan peralatan yang lebih canggih, waktu pemesinan yang lebih lama, dan pemeriksaan yang lebih teliti. Toleransi yang lebih longgar dapat membantu mengurangi biaya dan waktu produksi.

Bisakah pemesinan CNC mencapai toleransi yang ketat untuk semua material?

Meskipun banyak material, seperti logam, dapat mencapai toleransi ketat dengan pemesinan CNC, beberapa material, seperti plastik dan komposit, lebih sulit untuk dikerjakan dengan presisi tinggi karena sifat bawaannya. Penting untuk memilih material yang tepat untuk toleransi yang dibutuhkan.

Bagaimana saya dapat mengurangi biaya pemesinan komponen dengan toleransi yang ketat?

Untuk mengurangi biaya, fokuslah pada pengoptimalan desain untuk kemudahan produksi. Tetapkan toleransi hanya jika diperlukan untuk fungsi komponen, dan pilih proses pemesinan dan peralatan yang tepat untuk pekerjaan tersebut. Berkolaborasi dengan produsen juga dapat membantu mengidentifikasi area yang biayanya dapat dikurangi tanpa mengorbankan kualitas.

Alat apa yang terbaik untuk mencapai toleransi ketat dalam pemesinan CNC?

Perkakas karbida dan perkakas berlapis, seperti perkakas berlapis titanium nitrida (TiN), ideal untuk mencapai toleransi yang ketat. Perkakas ini mempertahankan ketajamannya lebih lama, sehingga mengurangi risiko keausan perkakas dan variasi dimensi.