Introduzione

Lavorazione di pezzi di grandi dimensioni presenta sfide uniche e richiede tecniche e attrezzature specializzate. Poiché le industrie continuano a richiedere componenti di grandi dimensioni ad alta precisione e alta qualità, i produttori devono adattarsi per soddisfare queste esigenze in continua evoluzione. In questo articolo, esploreremo le sfide affrontate nella lavorazione di parti di grandi dimensioni, gli strumenti e le tecniche utilizzate per superarle e le best practice per garantire efficienza e qualità. Che tu sia coinvolto nella produzione, nella lavorazione o nel lavoro su progetti su larga scala, comprendere queste sfide e soluzioni può fornire vantaggi significativi. Immergiamoci e vediamo come l'approccio giusto può fare la differenza.

1. Quali sono le principali sfide nella lavorazione di pezzi di grandi dimensioni?

Quando si tratta di lavorare pezzi di grandi dimensioni, le sfide sono molteplici. Il primo ostacolo principale è la dimensione e il peso dei componenti. I pezzi più grandi spesso richiedono macchine con capacità maggiori e la gestione delle forze aumentate durante la lavorazione può portare a complicazioni.

Ma ecco il punto: ottenere un'elevata precisione in pezzi di grandi dimensioni non è un'impresa facile. Con pezzi di grandi dimensioni, anche piccole deviazioni nella misurazione possono causare errori significativi. Uno dei problemi principali della lavorazione di pezzi di grandi dimensioni è garantire che l'intero pezzo rimanga allineato durante il processo. Uno spostamento nel posizionamento può portare a costosi errori, motivo per cui un fissaggio e un serraggio adeguati sono essenziali.

Un'altra sfida è l'usura degli utensili. Le parti più grandi richiedono tempi di lavorazione prolungati, il che comporta una maggiore usura degli utensili. La durata degli utensili da taglio diventa ancora più importante in queste situazioni. Inoltre, il processo richiede la gestione di una maggiore espansione termica e deformazione termica dovute al calore generato durante il processo di taglio.

Un'altra cosa: la movimentazione e il trasporto di pezzi di grandi dimensioni possono essere tanto complessi quanto la lavorazione stessa. Spostare pezzi di grandi dimensioni tra diverse macchine, fasi del processo o persino verso stazioni di ispezione finale può porre sfide logistiche che possono influire sul flusso di lavoro e sui tempi.

Per superare queste sfide, i produttori spesso si affidano a macchine CNC ad alta precisione e operatori esperti. Tuttavia, un'attenta pianificazione e precisione sono essenziali per garantire che le parti di grandi dimensioni siano lavorate correttamente.

Tabella 1: Principali sfide nella lavorazione di pezzi di grandi dimensioni

| Sfida | Impatto | Soluzione |

|---|---|---|

| Dimensioni e peso | Aumento delle forze durante la lavorazione | Utilizzare macchinari e attrezzature pesanti |

| Raggiungere la precisione | Potenziale di disallineamento ed errori | Utilizzare sistemi CNC e di misurazione avanzati |

| Usura degli utensili | Durata ridotta dell'utensile grazie alla lavorazione più lunga | Selezionare utensili durevoli e gestirne l'usura |

| Espansione e deformazione termica | Impatto sulla precisione della lavorazione | Implementare tecniche di raffreddamento efficaci |

| Movimentazione e trasporto | Rischio di ritardi o danni durante gli spostamenti | Utilizzare attrezzature di sollevamento specializzate e ottimizzazione del flusso di lavoro |

2. Come scegliere gli utensili giusti per la lavorazione di pezzi di grandi dimensioni?

Scegliere gli utensili giusti per la lavorazione di pezzi di grandi dimensioni è fondamentale per l'efficienza e la precisione. Non si tratta solo di scegliere un utensile qualsiasi; si tratta di selezionare il tipo corretto di utensile da taglio per il materiale e il compito da svolgere.

Qual è la vera storia? La chiave del successo sta nel comprendere le esigenze uniche della lavorazione di pezzi di grandi dimensioni. Il processo di selezione degli utensili inizia con il materiale con cui si sta lavorando. Materiali più duri come il titanio o l'acciaio per utensili richiedono utensili più robusti con una maggiore potenza di taglio. D'altro canto, materiali più morbidi come l'alluminio possono consentire velocità di taglio più elevate e una minore usura degli utensili.

La resistenza dell'utensile è un fattore critico, soprattutto quando si ha a che fare con pezzi pesanti e grandi. Gli utensili devono essere sufficientemente resistenti per sopportare le elevate forze di taglio implicate nella lavorazione di pezzi di grandi dimensioni. Oltre alla resistenza, anche la geometria dell'utensile da taglio gioca un ruolo significativo. Un utensile con geometria non corretta può causare usura eccessiva, aumento delle temperature e finiture scadenti.

Pronti per la parte buona? Selezionare le giuste velocità di taglio e avanzamenti è altrettanto importante. Quando si lavorano pezzi di grandi dimensioni, è essenziale regolare velocità di taglio e avanzamenti per bilanciare le prestazioni con la durata dell'utensile. Utilizzare una velocità troppo elevata può causare un accumulo eccessivo di calore, mentre una velocità troppo bassa può portare a inefficienza e tempi di lavorazione prolungati.

Un'altra considerazione è l'uso di sistemi multi-utensile, che possono migliorare la produttività consentendo agli operatori di passare rapidamente da uno strumento all'altro per diverse operazioni. Inoltre, è fondamentale assicurarsi che l'utensile possa adattarsi alle dimensioni del pezzo in lavorazione, poiché alcuni utensili potrebbero non essere in grado di raggiungere tutte le aree di parti di grandi dimensioni.

Tabella 2: Fattori nella selezione degli utensili per la lavorazione di pezzi di grandi dimensioni

| Fattore | Impatto | Considerazione |

|---|---|---|

| Tipo di materiale | Influisce sulla resistenza dell'utensile e sulla potenza di taglio | Scegliere il materiale appropriato per l'utensile |

| Forza dell'utensile | Influisce sulla durata e sulle prestazioni | Selezionare utensili robusti per un uso intensivo |

| Geometria dell'utensile | Influenza l'efficienza di taglio e la durata dell'utensile | Ottimizzare la geometria per attività specifiche |

| Velocità di taglio e avanzamenti | Influisce sul tempo di lavorazione e sulla durata dell'utensile | Bilanciare la velocità di taglio con la durata dell'utensile |

| Compatibilità degli strumenti | Determina la capacità di raggiungere tutte le aree parziali | Utilizzare sistemi regolabili o multi-utensile |

3. Quali sono le migliori pratiche per l'installazione di pezzi di grandi dimensioni nelle macchine CNC?

L'impostazione di pezzi di grandi dimensioni in macchine CNC richiede un'attenta pianificazione ed esecuzione. Il processo inizia con il fissaggio del pezzo sul letto della macchina. Ma ecco il problema: se il pezzo non è fissato correttamente, anche i più piccoli movimenti durante la lavorazione possono causare deviazioni importanti, portando a difetti o scarti. Un serraggio e un fissaggio adeguati sono assolutamente essenziali quando si lavorano pezzi di grandi dimensioni.

Il primo passo nel processo di configurazione è determinare il sistema di serraggio appropriato. Per pezzi di grandi dimensioni, i produttori spesso si affidano a sistemi di serraggio per impieghi gravosi che possono fornire una pressione uniforme su tutto il pezzo in lavorazione. Questi sistemi aiutano a mantenere la posizione del pezzo in lavorazione durante la lavorazione, impedendo qualsiasi movimento che potrebbe influire sulla precisione.

Una volta che il pezzo è saldamente bloccato, il compito successivo è l'allineamento. Assicurarsi che il pezzo sia perfettamente allineato con gli utensili da taglio della macchina è fondamentale per ottenere risultati accurati. Qualsiasi disallineamento può portare a imprecisioni dimensionali, che possono aggravarsi con l'avanzare del processo di lavorazione.

Qual è la vera storia qui? Il tempo di configurazione per pezzi di grandi dimensioni può spesso essere piuttosto lungo. Ma prendersi il tempo per assicurarsi che tutto sia perfettamente allineato e sicuro fin dall'inizio alla fine farà risparmiare tempo e denaro, prevenendo errori durante la lavorazione. Inoltre, è essenziale calibrare la macchina CNC prima di iniziare qualsiasi operazione di lavorazione per assicurarsi che funzioni a prestazioni ottimali.

Un'altra buona pratica è quella di controllare regolarmente l'usura sia della macchina che degli utensili durante il processo di lavorazione. L'ispezione regolare di utensili e parti garantirà che il processo di lavorazione rimanga efficiente e che eventuali problemi vengano identificati prima che diventino problemi gravi.

Tabella 3: Best Practice per la configurazione CNC di parti di grandi dimensioni

| Pratica | Beneficio | Suggerimenti per le migliori pratiche |

|---|---|---|

| Serraggio sicuro | Impedisce il movimento e garantisce la precisione | Utilizzare sistemi di serraggio resistenti e distribuiti uniformemente |

| Allineamento corretto | Garantisce la precisione durante la lavorazione | Utilizzare strumenti e metodi di allineamento di precisione |

| Calibrazione macchina CNC | Garantisce che la macchina funzioni con impostazioni ottimali | Calibrare regolarmente per ottenere risultati ottimali |

| Ispezione di utensili e parti | Previene gli errori e garantisce la qualità | Eseguire controlli regolari su utensili e parti |

4. Come si ottiene la precisione nella lavorazione di pezzi di grandi dimensioni?

Raggiungere la precisione in lavorazione di pezzi di grandi dimensioni è una delle sfide più significative affrontate dai produttori. Più grande è il pezzo, più difficile è mantenere misure e tolleranze precise durante tutto il processo di lavorazione.

Pronti per la parte buona? Uno dei modi più efficaci per garantire la precisione è attraverso l'uso di macchine CNC avanzate che incorporano sistemi di misurazione ad alta precisione. Questi sistemi monitorano costantemente le dimensioni del pezzo durante la lavorazione, fornendo feedback in tempo reale all'operatore. Se vengono rilevate deviazioni dalle dimensioni desiderate, il sistema può apportare modifiche al volo, assicurando che il prodotto finale soddisfi le specifiche richieste.

Un'altra tecnica per ottenere precisione in grandi parti è l'uso di utensili di alta qualità. Più affilato è l'utensile, più precisi sono i tagli. Nel tempo, gli utensili si usurano, il che può portare a imprecisioni nella parte finita. Utilizzare utensili con durate maggiori e controllare regolarmente le condizioni degli utensili è essenziale per mantenere la qualità e la precisione di grandi parti.

Inoltre, il controllo della temperatura gioca un ruolo chiave nel mantenimento della precisione. Quando si lavorano pezzi di grandi dimensioni, il processo genera una notevole quantità di calore, che può portare a deformazione termica. Ciò è particolarmente problematico con pezzi di grandi dimensioni, poiché anche piccole quantità di distorsione termica possono causare cambiamenti significativi nelle dimensioni del pezzo. Sistemi di raffreddamento efficaci sono un must per mantenere stabile la temperatura del pezzo e ridurre il rischio di espansione termica.

Un'altra considerazione per mantenere la precisione è la programmazione corretta. I programmi CNC per pezzi di grandi dimensioni devono essere testati e ottimizzati a fondo per garantire che tutti i percorsi di taglio siano precisi. Anche un piccolo errore nel programma può portare a difetti significativi nel prodotto finale.

Tabella 4: Tecniche per ottenere precisione nella lavorazione di pezzi di grandi dimensioni

| Tecnica | Impatto | Considerazione |

|---|---|---|

| Sistemi di misura CNC | Fornisce feedback in tempo reale per la precisione | Investire in sistemi ad alta precisione |

| Utensili di alta qualità | Migliora la precisione e l'efficienza del taglio | Utilizzare utensili durevoli e affilati per una maggiore durata |

| Controllo della temperatura | Previene la distorsione termica | Utilizzare sistemi di raffreddamento efficaci |

| Programmazione CNC ottimizzata | Garantisce percorsi di taglio precisi | Testare attentamente i programmi prima dell'uso |

5. Quali materiali vengono comunemente utilizzati nella lavorazione di pezzi di grandi dimensioni?

Quando si lavorano pezzi di grandi dimensioni, la selezione del materiale gioca un ruolo cruciale nel determinare sia la difficoltà che l'efficacia del processo. Non tutti i materiali sono adatti per la lavorazione su larga scala e la selezione di quello giusto può decretare il successo o il fallimento del progetto.

Qual è la vera storia? I materiali più comunemente usati per la lavorazione di pezzi di grandi dimensioni includono vari metalli come acciaio, alluminio e titanio. L'acciaio, essendo uno dei materiali più ampiamente usati nella produzione, è noto per la sua resistenza e durevolezza. Tuttavia, può anche essere difficile da lavorare, specialmente in pezzi di grandi dimensioni, a causa della sua durezza e della tendenza a generare calore durante la lavorazione.

L'alluminio, d'altro canto, è molto più facile da lavorare ed è comunemente utilizzato in settori come l'aerospaziale e l'automotive per componenti di grandi dimensioni. È leggero, il che lo rende ideale per parti di grandi dimensioni che richiedono mobilità, ma non è resistente come l'acciaio o il titanio. Tuttavia, il suo costo inferiore e la facilità di lavorazione lo rendono una scelta popolare per molte applicazioni.

Il titanio, sebbene più costoso, è spesso utilizzato per applicazioni che richiedono elevati rapporti resistenza/peso, come nel settore aerospaziale. Tuttavia, la lavorazione del titanio presenta una serie di sfide, tra cui forze di taglio più elevate e usura degli utensili. Per lavorare con successo il titanio, spesso sono necessari utensili e tecniche di taglio specializzati.

Infine, alcune parti di grandi dimensioni potrebbero richiedere l'uso di materiali compositi o plastiche, a seconda dell'applicazione. Questi materiali sono spesso più leggeri e meno costosi, ma potrebbero non offrire lo stesso livello di durevolezza dei metalli.

Tabella 5: Materiali comuni per la lavorazione di pezzi di grandi dimensioni

| Materiale | Caratteristiche | Applicazioni |

|---|---|---|

| Acciaio | Forte, durevole, più difficile da lavorare | Edilizia, automotive |

| Alluminio | Leggero, più facile da lavorare, conveniente | Aerospaziale, automobilistico |

| Titanio | Elevato rapporto resistenza/peso, costoso | Aerospaziale, dispositivi medici |

| Materiali compositi e materie plastiche | Leggero, minore durata | Prodotti di consumo, automotive |

Conclusione

In conclusione, la lavorazione di pezzi di grandi dimensioni comporta una serie di sfide, ma comprendere questi ostacoli e implementare le giuste strategie può portare a risultati di successo. La chiave per superare queste sfide sta nella selezione degli strumenti giusti, nella gestione della precisione, nella scelta dei materiali appropriati e nell'adesione alle best practice di configurazione e funzionamento. Affrontando questi fattori, i produttori possono ridurre gli errori, aumentare l'efficienza e garantire risultati di alta qualità nei loro progetti di lavorazione di pezzi di grandi dimensioni. L'approccio giusto, combinato con le ultime tecnologie e tecniche, può aiutare a superare queste sfide e migliorare le operazioni di lavorazione in tutti i settori.

6. Come si controlla il calore e si riduce al minimo la deformazione termica?

Il controllo del calore e la riduzione al minimo della deformazione termica durante la lavorazione di pezzi di grandi dimensioni sono fattori cruciali per ottenere precisione e mantenere la qualità dei pezzi. Il processo di lavorazione di pezzi di grandi dimensioni genera calore significativo a causa dell'azione di taglio, dell'attrito e della rimozione del materiale. Se questo calore non viene gestito correttamente, può portare a espansione o deformazione termica, influenzando le dimensioni finali del pezzo.

Qual è la vera storia? Il modo più efficace per controllare il calore è attraverso tecniche di raffreddamento appropriate. I refrigeranti vengono utilizzati per assorbire il calore generato durante la lavorazione e dissiparlo, impedendo un accumulo eccessivo di temperatura. Esistono diversi tipi di refrigeranti, come oli, soluzioni a base d'acqua e raffreddamento ad aria, ognuno adatto a diverse applicazioni. Il tipo di refrigerante che scegli dipende dal materiale che stai lavorando, dalla velocità del taglio e dalla macchina utilizzata.

Un altro fattore chiave nel controllo del calore è la selezione dei parametri di taglio corretti. Velocità di taglio troppo elevate possono portare a una generazione di calore eccessiva, mentre velocità di taglio troppo basse possono portare a una rimozione inefficiente del materiale. Trovando la velocità di taglio ottimale per il materiale e le dimensioni del pezzo, i produttori possono ridurre il rischio di deformazione correlata al calore.

Ma ecco il punto: la selezione del materiale dell'utensile è un altro fattore critico. Alcuni utensili sono progettati per resistere a temperature più elevate, il che riduce le possibilità di deformazione termica durante la lavorazione. Ad esempio, gli utensili in carburo possono gestire temperature più elevate rispetto all'acciaio rapido, il che li rende ideali per operazioni di lavorazione ad alta temperatura.

La deformazione termica può anche essere ridotta al minimo tramite il controllo della macchina. Le moderne macchine CNC sono dotate di sistemi di raffreddamento avanzati e sensori di temperatura che monitorano la temperatura durante la lavorazione e la regolano se necessario per mantenere prestazioni costanti. Alcune macchine sono persino dotate di funzioni di compensazione della temperatura che consentono loro di apportare modifiche in tempo reale al processo di lavorazione, garantendo che gli effetti termici siano ridotti al minimo.

Tabella 6: Tecniche di raffreddamento per la gestione del calore nella lavorazione di pezzi di grandi dimensioni

| Metodo di raffreddamento | Efficacia | Considerazione |

|---|---|---|

| Refrigeranti a base di olio | Efficace ad alte velocità di taglio | Richiede una corretta gestione dello smaltimento |

| Refrigeranti a base d'acqua | Comunemente utilizzato per tagli di precisione | Può corrodersi se non viene mantenuto correttamente |

| Raffreddamento ad aria | Ideale per tagli leggeri e piccoli componenti | Meno efficace per pezzi di grandi dimensioni o tagli ad alta velocità |

| Sistemi di raffreddamento macchina integrati | Fornisce raffreddamento in tempo reale durante il funzionamento | Garantisce una gestione costante della temperatura |

7. Quali sono le considerazioni chiave per le finiture superficiali delle lavorazioni meccaniche di pezzi di grandi dimensioni?

Ottenere la finitura superficiale desiderata su parti di grandi dimensioni è uno degli aspetti più importanti della lavorazione. La finitura superficiale è critica sia per la funzionalità che per l'estetica della parte. Ha un impatto diretto su fattori come attrito, resistenza all'usura e il modo in cui la parte interagisce con altri componenti nel suo assemblaggio.

Qual è la vera storia? La finitura superficiale che ottieni dipende da vari fattori, tra cui l'utensile da taglio utilizzato, il processo di lavorazione e il materiale con cui lavori. Ad esempio, quando lavori con materiali più morbidi come l'alluminio, potresti ottenere una finitura più liscia con velocità di taglio più elevate, mentre materiali più duri come l'acciaio potrebbero richiedere velocità di taglio più lente e utensili più fini per ottenere la finitura desiderata.

Uno dei modi più efficaci per controllare la finitura superficiale è attraverso la scelta degli utensili. Gli utensili con bordi affilati e geometria fine possono aiutare a produrre una superficie più liscia riducendo le vibrazioni e le forze di taglio durante la lavorazione. Inoltre, la scelta del rivestimento giusto per i tuoi utensili, come rivestimenti in carburo o ceramica, può ridurre l'attrito e migliorare la qualità della finitura.

Pronti per la parte buona? Un altro fattore chiave per ottenere una finitura superficiale di qualità è il controllo delle vibrazioni durante la lavorazione. Le parti grandi sono più suscettibili alle vibrazioni a causa delle loro dimensioni e del loro peso, e anche piccole vibrazioni possono causare imperfezioni sulla superficie. Per ridurre al minimo le vibrazioni, i produttori utilizzano tecniche come sistemi di smorzamento delle macchine o fissaggi speciali per fissare la parte in modo più efficace.

Infine, i processi di post-lavorazione come la rettifica, la lucidatura o la levigatura possono migliorare ulteriormente la finitura superficiale di parti di grandi dimensioni. Questi processi di finitura sono in genere utilizzati per parti che richiedono finiture ultra-lisce, come quelle utilizzate in applicazioni aerospaziali o automobilistiche.

Tabella 7: Tecniche di finitura superficiale per la lavorazione di pezzi di grandi dimensioni

| Tecnica | Efficacia | Considerazione |

|---|---|---|

| Utensili e geometria affilati | Riduce le vibrazioni e migliora la levigatezza della superficie | Richiede l'affilatura di precisione degli utensili |

| Rivestimenti per utensili (ad esempio, carburo) | Riduce l'attrito e l'usura | La scelta del rivestimento dipende dal materiale |

| Sistemi di smorzamento delle macchine | Previene le imperfezioni superficiali dovute alle vibrazioni | Richiede una corretta configurazione della macchina |

| Processi di post-lavorazione (rettifica, levigatura) | Migliora la qualità della finitura per applicazioni ad alta precisione | Richiede molto tempo e aggiunge costi |

8. In che modo le dimensioni del pezzo influiscono sul processo di lavorazione?

Le dimensioni del pezzo in lavorazione hanno un impatto significativo su quasi ogni aspetto del processo di lavorazione, dal tipo di attrezzatura utilizzata al tempo necessario per completare il lavoro. Le parti più grandi richiedono macchinari più avanzati, tempi di lavorazione più lunghi e una gestione più attenta per mantenere la precisione.

Qual è la vera storia? Una delle prime cose che cambia quando si lavorano pezzi di grandi dimensioni è il tipo di macchinario utilizzato. Le macchine CNC standard potrebbero non essere in grado di gestire pezzi più grandi, quindi i produttori spesso devono investire in attrezzature specializzate come macchine a portale, grandi fresatrici verticali o fresatrici orizzontali. Queste macchine sono progettate per ospitare pezzi più grandi e fornire la stabilità necessaria per gestire le maggiori forze di taglio.

Un altro fattore è il tempo richiesto per la lavorazione. Le parti più grandi in genere richiedono più tempo per essere lavorate a causa delle loro dimensioni e del numero maggiore di operazioni necessarie per completare la parte. Tempi di lavorazione più lunghi aumentano il rischio di usura degli utensili, che può influire sulla precisione e sulla qualità. Inoltre, le parti più grandi richiedono più raffreddamento e lubrificazione per gestire l'accumulo di calore durante il processo di lavorazione.

Ma ecco il punto: la movimentazione di pezzi di grandi dimensioni è tanto critica quanto il processo di lavorazione stesso. I pezzi di grandi dimensioni possono essere ingombranti e difficili da trasportare tra diverse macchine o fasi di produzione. Spesso sono necessarie attrezzature e dispositivi di sollevamento specializzati per garantire che i pezzi vengano spostati in sicurezza senza causare danni.

Infine, anche le dimensioni della parte possono influire sulla precisione della lavorazione. Le parti più grandi sono più suscettibili a vibrazioni, dilatazioni termiche e flessioni durante la lavorazione, il che può portare a imprecisioni. È importante utilizzare la giusta configurazione, utensili e calibrazione della macchina per garantire che la parte soddisfi le specifiche richieste.

Tabella 8: Impatto delle dimensioni del pezzo sulla lavorazione

| Fattore | Impatto | Considerazione |

|---|---|---|

| Dimensioni dell'attrezzatura | Determina il tipo di macchina utilizzata | Richiede macchine di grande capacità |

| Tempo di lavorazione | Tempi di lavorazione più lunghi e usura degli utensili | Aumenta i costi operativi |

| Movimentazione e trasporto | Maggiore difficoltà nello spostamento di parti di grandi dimensioni | Utilizzare attrezzature di sollevamento e movimentazione specializzate |

| Precisione | Parti più grandi più sensibili alle vibrazioni e agli effetti termici | Implementare il controllo delle vibrazioni e una configurazione precisa |

9. Quali sono le implicazioni in termini di costi della lavorazione di pezzi di grandi dimensioni?

La lavorazione di pezzi di grandi dimensioni può essere notevolmente più costosa della lavorazione di componenti più piccoli a causa di vari fattori, tra cui il costo dei materiali, degli utensili, della manodopera e del tempo macchina. Comprendere le implicazioni sui costi è fondamentale per i produttori per ottimizzare le loro operazioni e massimizzare la redditività.

Qual è la vera storia? Uno dei principali fattori di costo nella lavorazione di pezzi di grandi dimensioni è il prezzo dei materiali. I pezzi di grandi dimensioni richiedono più materie prime, il che aumenta i costi complessivi dei materiali. Inoltre, la complessità della lavorazione di pezzi di grandi dimensioni può comportare costi di manodopera più elevati. È richiesta manodopera qualificata per impostare, monitorare e utilizzare macchine in grado di gestire pezzi di grandi dimensioni, e questa competenza ha un costo elevato.

I costi degli utensili aumentano anche con le dimensioni della parte. Parti più grandi richiedono utensili più robusti che possano sopportare le maggiori forze di taglio, che possono essere più costose. Il tempo di lavorazione più lungo associato a parti di grandi dimensioni fa anche aumentare il costo complessivo. Tempi di lavorazione più lunghi comportano un maggiore consumo di energia, una maggiore usura delle macchine e un maggiore consumo di fluidi di raffreddamento e lubrificanti.

Pronti per la parte buona? Un modo per ridurre i costi nella lavorazione di pezzi di grandi dimensioni è ottimizzare il processo di lavorazione. Selezionando attentamente gli utensili, i materiali e i parametri di lavorazione giusti, i produttori possono ridurre gli sprechi, minimizzare l'usura degli utensili e accorciare i tempi di lavorazione. L'automazione è un'altra potenziale misura di risparmio sui costi. L'utilizzo di robot o sistemi automatizzati per la movimentazione di pezzi di grandi dimensioni può ridurre i costi di manodopera e migliorare l'efficienza.

Infine, i produttori dovrebbero anche considerare il potenziale di scarti e rilavorazioni. Le parti di grandi dimensioni sono più costose da scartare e qualsiasi rilavorazione necessaria dopo la lavorazione può aumentare significativamente il costo del prodotto finale. Mantenere un rigoroso controllo di qualità durante tutto il processo può aiutare ad attenuare questi costi.

Tabella 9: Fattori di costo nella lavorazione di pezzi di grandi dimensioni

| Fattore | Impatto | Considerazione |

|---|---|---|

| Costi dei materiali | Maggiore utilizzo di materiale per parti di grandi dimensioni | Richiede una pianificazione efficiente dei materiali |

| Costi di manodopera | Per le parti più grandi è necessaria manodopera qualificata | Investire nella formazione o nell'automazione |

| Costi di attrezzaggio | Per le parti più grandi sono necessari strumenti più robusti | Scegli gli strumenti che offrono il miglior valore |

| Tempo di lavorazione | Tempi di lavorazione più lunghi aumentano i costi | Ottimizzare i parametri di taglio e il tempo macchina |

| Rottamazione e rielaborazione | Aumento dei costi se le parti vengono rottamate o rielaborate | Implementare il controllo di qualità per ridurre al minimo gli errori |

10. Quali sono gli ultimi progressi tecnologici nella lavorazione di pezzi di grandi dimensioni?

I progressi della tecnologia continuano a trasformare il campo della lavorazione di pezzi di grandi dimensioni. Nuove innovazioni nei macchinari, nell'automazione e nella scienza dei materiali consentono ai produttori di ottenere maggiore precisione, efficienza e convenienza quando lavorano con pezzi di grandi dimensioni.

Qual è la vera storia? Uno dei progressi più significativi degli ultimi anni è lo sviluppo di macchine CNC multiasse. Queste macchine consentono tagli più complessi e una maggiore precisione nella lavorazione di pezzi di grandi dimensioni. Utilizzando più assi di movimento, i produttori possono lavorare caratteristiche più complesse su pezzi di grandi dimensioni senza dover riposizionare il pezzo in lavorazione.

Un'altra innovazione è l'uso crescente di robotica e automazione nella lavorazione di pezzi di grandi dimensioni. I robot possono essere utilizzati per attività quali movimentazione di materiali, cambio utensili e ispezione, riducendo la necessità di manodopera manuale e migliorando l'efficienza. L'automazione aiuta anche a ridurre il rischio di errore umano, assicurando che il processo di lavorazione rimanga coerente e preciso.

Pronti per la parte buona? L'intelligenza artificiale e l'apprendimento automatico stanno iniziando a svolgere un ruolo più significativo nella lavorazione di pezzi di grandi dimensioni. Queste tecnologie possono essere utilizzate per ottimizzare i parametri di lavorazione in tempo reale, assicurando che il processo di taglio rimanga efficiente e preciso dall'inizio alla fine. L'intelligenza artificiale può anche prevedere l'usura degli utensili, consentendo ai produttori di pianificare la manutenzione prima che si verifichino problemi, riducendo i tempi di fermo e migliorando l'efficienza complessiva.

Inoltre, vengono sviluppati nuovi materiali e rivestimenti per migliorare le prestazioni degli utensili da taglio. Queste innovazioni aiutano a ridurre l'attrito, aumentare la durata degli utensili e migliorare la qualità complessiva delle parti lavorate. I progressi nella produzione additiva stanno anche fornendo nuovi modi per creare parti di grandi dimensioni, offrendo potenziali risparmi sui costi e riducendo gli sprechi di materiale.

Tabella 10: Progressi tecnologici nella lavorazione di pezzi di grandi dimensioni

| Tecnologia | Impatto | Considerazione |

|---|---|---|

| Macchine CNC multiasse | Maggiore precisione e complessità | Richiede configurazione avanzata della macchina e formazione |

| Robotica e automazione | Riduce il lavoro manuale e migliora l'efficienza | Investire in sistemi robotici per la movimentazione dei materiali e il cambio degli utensili |

| Intelligenza artificiale e apprendimento automatico | Ottimizza i parametri di taglio e prevede l'usura degli utensili | Implementare sistemi di intelligenza artificiale per l'ottimizzazione dei processi in tempo reale |

| Nuovi materiali e rivestimenti | Riduce l'attrito e migliora la durata dell'utensile | Investire in rivestimenti ad alte prestazioni |

| Produzione additiva | Riduce gli sprechi di materiale e i costi | Ideale per prototipi o produzioni a basso volume |

11. Come si garantisce il controllo di qualità nella lavorazione di pezzi di grandi dimensioni?

Garantire il controllo di qualità nella lavorazione di pezzi di grandi dimensioni è essenziale per produrre parti che soddisfano le specifiche richieste e funzionano correttamente nelle applicazioni previste. Il controllo di qualità non riguarda solo il controllo delle dimensioni; implica un approccio olistico che include il monitoraggio dell'intero processo di lavorazione.

Pronti per la parte buona? Uno degli strumenti chiave per garantire la qualità è l'uso di sistemi di misurazione di precisione. Questi sistemi possono essere integrati in macchine CNC o utilizzati come strumenti autonomi per verificare le dimensioni delle parti in tempo reale. Ciò garantisce che qualsiasi deviazione dalle specifiche desiderate venga rilevata all'inizio del processo, riducendo la probabilità di difetti nella parte finale.

Un altro aspetto critico del controllo qualità è l'uso di tecniche di ispezione avanzate. Le macchine di misura a coordinate (CMM) sono comunemente utilizzate per l'ispezione di parti di grandi dimensioni, in quanto possono misurare le dimensioni esatte di una parte con elevata accuratezza. Le CMM utilizzano sonde per toccare vari punti sulla superficie della parte e creare un modello 3D della parte che può essere confrontato con il progetto originale.

Ma ecco il punto: il monitoraggio continuo del processo di lavorazione è essenziale per mantenere la qualità. Molte macchine CNC oggi sono dotate di sensori che tracciano vari fattori come temperatura, vibrazioni e forze di taglio durante la lavorazione. Questi dati in tempo reale consentono agli operatori di apportare modifiche al processo secondo necessità per garantire che la parte rimanga entro la tolleranza.

Infine, audit e controlli regolari sono essenziali. Anche con le migliori attrezzature, l'errore umano può ancora verificarsi. Ispezioni regolari di utensili, macchine e parte finale sono necessarie per garantire che tutti gli aspetti del processo siano conformi agli standard.

Tabella 11: Metodi di controllo qualità nella lavorazione di pezzi di grandi dimensioni

| Metodo | Impatto | Considerazione |

|---|---|---|

| Sistemi di misura di precisione | Garantisce dimensioni precise durante la lavorazione | Integrazione con macchine CNC per controlli in tempo reale |

| Macchine di misura a coordinate (CMM) | Fornisce un'ispezione dettagliata di parti di grandi dimensioni | Richiede operatori qualificati per interpretare i risultati |

| Sistemi di monitoraggio in tempo reale | Traccia i dati di processo e garantisce la coerenza | Utilizzare sensori per temperatura, vibrazioni e forze di taglio |

| Verifiche e ispezioni regolari | Garantisce il rispetto degli standard qualitativi | Pianificare controlli frequenti durante tutto il processo |

12. In che cosa la lavorazione di pezzi di grandi dimensioni differisce dalla lavorazione standard?

La lavorazione di pezzi di grandi dimensioni comporta diverse differenze rispetto alla lavorazione di componenti più piccoli e standard. Mentre i principi di base della lavorazione rimangono gli stessi, le sfide e i requisiti unici della lavorazione di pezzi di grandi dimensioni la distinguono.

Qual è la vera storia qui? Una delle differenze più grandi è la dimensione dell'attrezzatura coinvolta. Le parti di grandi dimensioni richiedono macchine CNC molto più grandi, che possono gestire le dimensioni, il peso e la complessità dei componenti. Queste macchine devono essere in grado di resistere alle forze generate durante il processo di lavorazione, il che spesso porta a progetti di macchine più complessi e a un investimento iniziale più elevato.

In termini di processo di lavorazione in sé, le parti di grandi dimensioni spesso richiedono più passaggi, tempi di lavorazione più lunghi e cambi utensile più frequenti. Come accennato in precedenza, ciò è dovuto alla maggiore usura degli utensili, alla necessità di tempi di taglio più lunghi e alle sfide associate al mantenimento dell'allineamento del pezzo in lavorazione.

Un'altra differenza importante è la precisione richiesta. Mentre le piccole parti spesso richiedono un'elevata precisione, le parti grandi richiedono ancora più cura e attenzione per mantenere le tolleranze necessarie. La minima deviazione in una parte grande può portare a problemi significativi, specialmente in settori come aerospaziale, automobilistico e della difesa.

Pronti per la parte buona? Anche le parti di grandi dimensioni richiedono una gestione e una logistica specializzate. Spostare parti di grandi dimensioni tra centri di lavorazione o verso le stazioni di ispezione richiede attrezzature specializzate e può comportare rischi aggiuntivi di danni o ritardi.

Tabella 12: Differenze principali tra la lavorazione di pezzi di grandi dimensioni e quella di pezzi standard

| Fattore | Lavorazione di pezzi di grandi dimensioni | Lavorazione di parti standard |

|---|---|---|

| Dimensioni dell'attrezzatura | Richiede grandi macchine CNC | Utilizza macchine più piccole e standard |

| Tempo di lavorazione | Tempi di lavorazione più lunghi e più operazioni | Tempi di lavorazione più rapidi e meno operazioni |

| Precisione | È richiesta una maggiore precisione | La precisione standard è spesso sufficiente |

| Movimentazione e logistica | Richiede attrezzature specializzate per il sollevamento e lo spostamento | Più facile da maneggiare e spostare |

| Usura degli utensili | Maggiore usura degli utensili a causa di tempi di lavorazione più lunghi | Minore usura degli utensili nelle parti più piccole |

13. Quali sono i tipi più comuni di macchine CNC per la lavorazione di pezzi di grandi dimensioni?

Quando si lavora a pezzi di grandi dimensioni, i produttori devono utilizzare macchine CNC specializzate progettate per gestire pezzi di grandi dimensioni. Queste macchine forniscono la precisione e la stabilità necessarie per la lavorazione di componenti di grandi dimensioni e per garantire che soddisfino le specifiche richieste.

Qual è la vera storia? Il tipo più comune di macchina CNC utilizzata per la lavorazione di pezzi di grandi dimensioni è la macchina a portale. Le macchine Gantry sono progettate con una struttura ampia e rigida che può supportare grandi parti. Sono ideali per la lavorazione di componenti grandi e piatti come parti di automobili, fusoliere di aeromobili e componenti di macchinari pesanti. Queste macchine hanno più assi di movimento, che consentono complesse operazioni di taglio su grandi parti.

Un'altra macchina CNC comunemente utilizzata è la fresatrice orizzontale. Queste macchine sono utilizzate per la lavorazione di parti grandi e pesanti che richiedono una foratura e un'alesatura precise. Le fresatrici orizzontali possono gestire parti che sono troppo grandi per le macchine verticali e possono essere utilizzate per praticare fori di grandi dimensioni, fresare superfici piane e persino completare operazioni di lavorazione complete su componenti massicci.

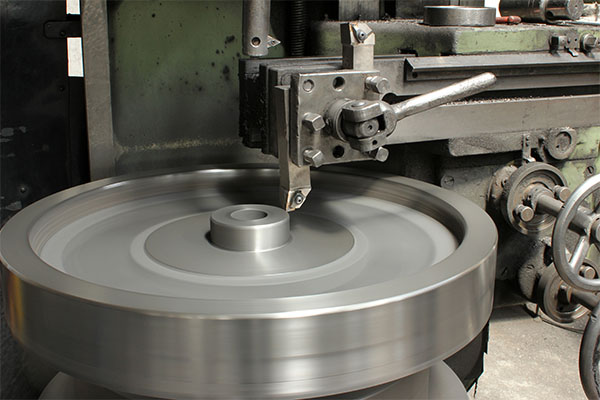

Pronti per la parte bella? Fresatrici verticali sono anche utilizzate nella lavorazione di pezzi di grandi dimensioni, in particolare per pezzi di grandi dimensioni che richiedono finiture superficiali precise. Queste macchine possono essere dotate di tavole rotanti e altri accessori per ospitare pezzi di grandi dimensioni.

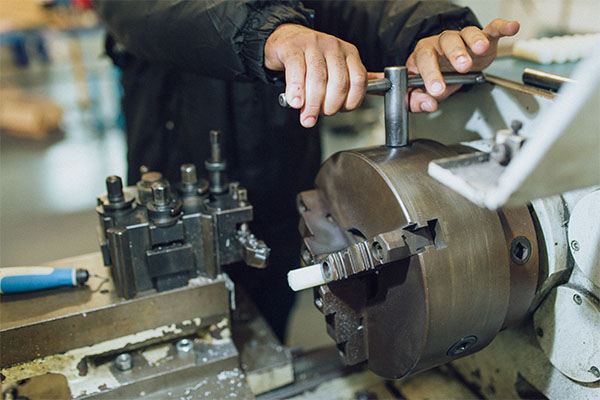

Altre macchine specializzate includono centri di tornitura E tornio che può gestire grandi parti cilindriche, così come Macchine CNC a 5 assi che garantiscono una flessibilità senza pari nella lavorazione di pezzi grandi e complessi.

Tabella 13: Macchine CNC comuni per la lavorazione di pezzi di grandi dimensioni

| Tipo di macchina | Capacità | Applicazioni |

|---|---|---|

| Macchine a portale | Struttura ampia e rigida per tagli complessi | Aerospaziale, automobilistico, macchinari pesanti |

| Fresatrici orizzontali | Foratura e alesatura di parti grandi e pesanti | Automotive, edilizia, produzione di energia |

| Fresatrici verticali | Fresatura di precisione per pezzi di grandi dimensioni | Aerospaziale, automobilistico, difesa |

| Centri di tornitura e torni | Lavorazione di pezzi cilindrici di grandi dimensioni | Petrolio e gas, aerospaziale, automobilistico |

| Macchine CNC a 5 assi | Elevata flessibilità per parti complesse | Aerospaziale, dispositivi medici, automotive |

14. Quali protocolli di sicurezza devono essere seguiti durante la lavorazione di pezzi di grandi dimensioni?

La sicurezza è fondamentale nella lavorazione di pezzi di grandi dimensioni a causa delle dimensioni e del peso dei componenti, nonché della complessità dei macchinari utilizzati. Esistono diversi protocolli di sicurezza che i produttori devono rispettare per proteggere sia i lavoratori che le attrezzature.

Qual è la vera storia? Il primo passo per garantire la sicurezza è la corretta configurazione della macchina. Prima di iniziare qualsiasi operazione di lavorazione, gli operatori devono verificare che tutti i componenti siano correttamente fissati e che la macchina funzioni come previsto. La calibrazione della macchina è fondamentale per garantire che gli utensili da taglio siano allineati correttamente e che non vi sia alcun rischio di malfunzionamento della macchina.

Ma ecco il punto: gli operatori devono anche essere consapevoli dei rischi fisici associati alla lavorazione di pezzi di grandi dimensioni. Questi pezzi sono pesanti e possono essere difficili da maneggiare, richiedendo attrezzature di sollevamento e supporto speciali per prevenire lesioni. L'utilizzo di utensili e macchinari di sollevamento appropriati per spostare pezzi di grandi dimensioni può ridurre significativamente il rischio di incidenti.

Un'altra considerazione fondamentale sulla sicurezza è l'equipaggiamento protettivo personale (DPI). Gli operatori devono indossare i DPI necessari, tra cui occhiali di sicurezza, protezioni acustiche e guanti, per proteggersi da detriti volanti, livelli di rumore elevati e bordi taglienti. Inoltre, assicurarsi che l'area di lavoro sia pulita e libera da ostruzioni è essenziale per mantenere la sicurezza durante le operazioni di lavorazione.

Pronti per la parte buona? La manutenzione regolare sia delle macchine che dell'ambiente di lavoro è fondamentale per garantire una sicurezza continua. Le macchine devono essere sottoposte a manutenzione regolare per evitare guasti e l'area di lavoro deve essere tenuta in ordine per evitare che si verifichino incidenti.

Tabella 14: Protocolli di sicurezza chiave nella lavorazione di pezzi di grandi dimensioni

| Protocollo | Importanza | Considerazione |

|---|---|---|

| Impostazione e calibrazione della macchina | Garantisce la precisione e la sicurezza della macchina | Calibrare sempre prima dell'uso |

| Attrezzature di sollevamento e movimentazione | Riduce il rischio di lesioni da parti pesanti | Utilizzare strumenti di sollevamento adeguati |

| Dispositivi di protezione individuale (DPI) | Previene gli infortuni durante la lavorazione | Assicurarsi che i lavoratori indossino l'equipaggiamento appropriato |

| Area di lavoro pulita e organizzata | Riduce al minimo i rischi e gli incidenti | Pulisci e organizza regolarmente lo spazio di lavoro |

| Manutenzione ordinaria della macchina | Previene guasti e incidenti | Implementare un programma di manutenzione di routine |

15. Come si sceglie un servizio di lavorazione meccanica per pezzi di grandi dimensioni?

Scegliere il giusto servizio di lavorazione per parti di grandi dimensioni è una decisione critica che può influenzare il successo complessivo di un progetto. Il fornitore di servizi giusto dovrebbe avere l'esperienza, l'attrezzatura e la competenza per gestire parti di grandi dimensioni con precisione ed efficienza.

Pronti per la parte buona? Il primo fattore da considerare quando si seleziona un servizio di lavorazione è la sua esperienza con pezzi di grandi dimensioni. I produttori esperti avranno la competenza necessaria per gestire le sfide uniche della lavorazione di componenti di grandi dimensioni. Dovrebbero essere in grado di dimostrare la loro capacità attraverso progetti passati e testimonianze dei clienti.

Un altro fattore chiave è l'attrezzatura utilizzata dal fornitore di servizi. Il servizio di lavorazione meccanica dovrebbe avere accesso ad attrezzature specializzate di alta qualità in grado di gestire parti di grandi dimensioni. Ciò include macchine CNC, fresatrici e altri utensili essenziali per ottenere la precisione richiesta nella lavorazione di parti di grandi dimensioni.

Qual è la vera storia? La comunicazione è altrettanto importante. Un servizio di lavorazione che è reattivo e disposto a lavorare a stretto contatto con te per comprendere le tue esigenze e i requisiti del progetto può garantire un processo più fluido dall'inizio alla fine. Una comunicazione chiara assicura anche che eventuali problemi o preoccupazioni vengano affrontati tempestivamente, riducendo al minimo ritardi ed errori.

Infine, anche i prezzi e i tempi di consegna dovrebbero essere considerati. Sebbene il costo non debba essere l'unico fattore decisivo, è importante trovare un fornitore di servizi che offra prezzi competitivi senza compromettere la qualità. Assicuratevi che i tempi di consegna siano ragionevoli e che il fornitore di servizi possa rispettare le vostre scadenze.

Tabella 15: Fattori chiave nella scelta di un servizio di lavorazione meccanica per pezzi di grandi dimensioni

| Fattore | Importanza | Considerazione |

|---|---|---|

| Esperienza con pezzi di grandi dimensioni | Garantisce competenza nella gestione di componenti di grandi dimensioni | Cercare una comprovata esperienza |

| Attrezzature e capacità | Determina la qualità e la precisione del lavoro | Verificare le specifiche dell'attrezzatura |

| Comunicazione | Garantisce un'esecuzione fluida del progetto | Scegli un fornitore con una comunicazione reattiva |

| Prezzi e tempi di consegna | Influisce sul budget e sui tempi di consegna | Confronta preventivi e tempi di consegna |

| Reputazione e recensioni | Indica affidabilità e qualità del servizio | Controllare i riferimenti e il feedback dei clienti |

Domande frequenti

Domanda 1: Che cosa si intende per lavorazione meccanica di pezzi di grandi dimensioni?

La lavorazione di pezzi di grandi dimensioni si riferisce al processo di lavorazione di componenti o parti di grandi dimensioni che richiedono attrezzature e tecniche specializzate per essere prodotte con elevata precisione.

D2: Come funziona la lavorazione CNC per pezzi di grandi dimensioni?

La lavorazione CNC utilizza macchine controllate da computer per tagliare, modellare e rifinire con precisione pezzi di grandi dimensioni, seguendo progetti e misure specifici.

D3: Quali sono i materiali migliori per la lavorazione di pezzi di grandi dimensioni?

I materiali più comuni per la lavorazione di pezzi di grandi dimensioni includono metalli come acciaio, alluminio e titanio, nonché materiali non metallici specializzati in base ai requisiti del progetto.

D4: Quali sono le sfide nella lavorazione di pezzi di grandi dimensioni?

Le sfide includono la gestione delle dimensioni e del peso di pezzi di grandi dimensioni, il raggiungimento della precisione, la gestione della generazione di calore e l'utilizzo di utensili e macchinari specializzati.

D5: Come posso ridurre i costi nella lavorazione di pezzi di grandi dimensioni?

Per ridurre i costi, è necessario concentrarsi sull'uso efficiente degli utensili, ridurre al minimo gli sprechi di materiale, ottimizzare i tempi macchina e pianificare attentamente le operazioni di lavorazione per ridurre i tempi di fermo.