CNC加工の許容誤差の概要

CNC加工は最も精密な製造方法の1つであり、高精度で再現性の高い部品を製造できます。しかし、CNC加工の重要な要素は、部品の寸法の許容範囲を定義する公差の概念です。公差は、特にカスタムオーダーを扱う場合、部品が最終組み立て時に正しくフィットして機能することを保証するのに不可欠です。さまざまな種類の公差と、それが加工プロセスにどのように影響するかを理解することは、メーカーと顧客の両方にとって重要です。このガイドでは、CNC加工の重要な側面について説明します。 CNC加工公差、その種類、それらに影響を与える要因、コスト効率と精度のためにそれらを最適化する方法など。

CNC 加工の許容誤差とは何ですか?

CNC加工における許容差の定義

許容差とは、部品の寸法の許容される変動限度のことです。CNC 加工では、これは、特定の部品の実際の寸法が、機能上許容される範囲内で、意図された設計寸法とどの程度異なっていてもよいかを指します。基本的に、許容差は部品の変動が許容される範囲を定義し、部品が意図されたアセンブリに適切に収まるようにします。

CNC 加工における許容誤差には主に 2 つの種類があります。 寸法公差 そして 幾何公差寸法公差は、指定された測定値(長さ、幅、高さなど)からの許容偏差を指します。一方、幾何公差は、部品の形状または形態(真直度、平面度、真円度など)における許容偏差を表します。これらの公差は、部品が正しく機能し、他のコンポーネントと互換性があることを保証するために重要です。

CNC加工において許容差が重要な理由

CNC マシンの精度は、厳しい許容誤差を維持できるかどうかで大きく左右されます。航空宇宙、自動車、医療機器などの業界では、部品が完璧に組み合わされる必要があるため、許容誤差はさらに重要になります。正確な許容誤差を指定することにより、メーカーは部品が必要な機能を満たし、動作条件下で信頼性があることを保証できます。

対照的に、許容差が緩すぎると、最終部品が意図した性能基準を満たさず、コストのかかるエラーや故障につながる可能性があります。一方、許容差が厳しすぎると、生産コストが増加し、リードタイムが不必要に長くなる可能性があります。品質とコスト効率の両方を達成するには、適切なバランスをとることが不可欠です。

知っておくべき CNC 加工許容誤差の種類

寸法公差

寸法公差は、部品の寸法が意図した測定値からどの程度変わるかを定義します。これは、CNC 加工で最も一般的に指定される公差です。たとえば、シャフトの長さは 100 mm で、公差は ±0.1 mm である必要があります。つまり、実際の長さは 99.9 mm から 100.1 mm の範囲であっても許容範囲内であるということです。

寸法公差は、線形測定 (部品の長さ、幅、高さなど) と角度測定 (フィーチャ間の角度など) に適用できます。公差が厳しいほど、測定の精度が高まり、高度な CNC マシンと製造に長い時間が必要になることがよくあります。

幾何公差

幾何公差は、部品上のフィーチャの形状、方向、および位置を制御するために使用されます。これらの公差は、部品が意図したとおりにフィットすることを保証する上で非常に重要です。たとえば、穴は完全に円形である必要がある場合や、部品上の他のフィーチャに対して正確な位置に配置されている必要がある場合があります。幾何公差には次のものがあります。

- 真っ直ぐさ: エッジや軸などのフィーチャが完全に直線であることを確認します。

- 平坦性: 指定された許容範囲内で表面が水平であることを確認します。

- 丸み: 穴または円筒形フィーチャが完全に円形であることを確認します。

- 位置: 他のフィーチャに対するフィーチャの正確な位置を定義します。

これらの幾何公差を指定することにより、設計者は部品が必要な機能基準を満たしていることを確認できます。

表面仕上げ公差

表面仕上げの許容差は、部品の表面の滑らかさを指定します。多くの用途では、特に他の部品と移動したり接触したりする部品の場合、表面品質が部品の性能にとって重要になることがあります。表面仕上げは、Ra (平均粗さ)、Rz (平均最大高さ)、Ry (プロファイルの最大高さ) などの粗さの測定値を使用して指定されることがよくあります。

許容差が重要な理由: 部品の品質と機能への影響

部品の機能における公差の役割

部品の機能に関しては、機械加工プロセス中に適用される許容差が、部品が意図したとおりにフィットして機能するかどうかに大きな影響を与える可能性があります。たとえば、自動車や航空宇宙の部品では、部品の寸法の小さな偏差が部品の相互作用に影響を与え、フィット不良、非効率、さらにはストレスによる故障などの問題につながる可能性があります。

場合によっては、サイズや形状のわずかな偏差は重大な問題ではないかもしれません。しかし、エンジン部品、医療機器、高精度機器などの高性能アプリケーションでは、わずかな許容差違反でもコストのかかるエラーや製品の故障につながる可能性があります。したがって、各部品に適切な許容差を選択する方法を理解することが不可欠です。

許容差と部品の品質管理

許容差は品質管理プロセスに直接影響します。許容差が厳しいと、部品が厳格な基準を満たしていることを確認するために、より高度な機器とより高度な検査が必要になります。部品が指定された許容差の範囲内にあるかどうかを確認するために、座標測定機 (CMM) や光学測定システムなどの品質管理手法がよく使用されます。許容差が大きければ大きいほど、検査プロセスはより厳格になります。

CNC加工の許容誤差に影響を与える要因

材料特性と許容範囲

部品に選択した材料は、達成できる許容誤差に大きな影響を与えます。金属などの一部の材料は、より安定しており、厳しい許容誤差で加工しやすい一方で、プラスチックや複合材などの他の材料は、加工中に変形が大きくなる場合があります。材料の硬度、熱膨張、強度はすべて、材料が厳しい許容誤差をどれだけ簡単に維持できるかに影響します。

たとえば、ステンレス鋼やアルミニウムなどの金属は、優れた寸法安定性を備え、工具の過度な摩耗なしに厳しい公差を実現できるため、CNC 加工によく使用されます。ただし、プラスチックやゴムなどの柔らかい材料の場合は、正確な加工を確実に行うために特別な考慮が必要になる場合があります。

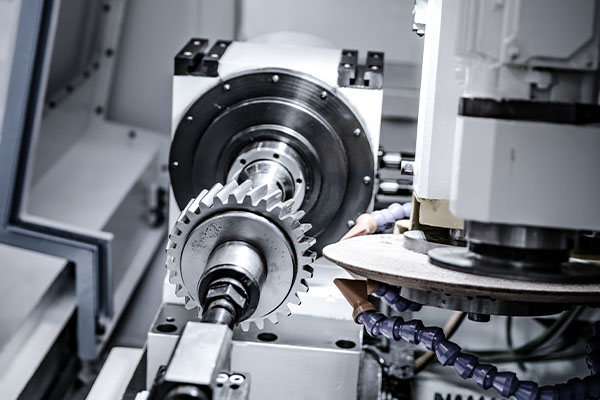

CNCマシンの機能

使用される CNC マシンの種類も、達成可能な精度のレベルを決定する上で重要な役割を果たします。CNC マシンの精度はさまざまであり、厳しい許容差を維持するという点では各マシンに独自の制限があります。航空宇宙製造で使用されるような高精度マシンは ±0.001mm またはそれよりも厳しい許容差を維持できますが、汎用マシンでは ±0.05mm の許容差しか達成できない場合があります。

機械を選択する際には、その機能を製造中の特定の部品の要件に合わせることが重要です。CNC 機器の限界を理解することで、部品の適切な許容範囲を選択し、コストを押し上げる可能性のある不必要な調整を回避することができます。

工具と摩耗

ツールの品質と経年劣化も、CNC 加工で達成される許容誤差に影響を与える可能性があります。ツールが摩耗すると、部品の寸法にわずかな変化が生じることがあります。定期的なメンテナンスとツールの交換は、一貫した精度を維持するために不可欠です。

工具の摩耗の影響を軽減するために、多くのメーカーは、より長持ちし、鋭い切れ味を維持するように設計された高度なコーティングや超硬工具を使用しています。さらに、速度、送り速度、切削深さなどの加工パラメータを調整することで、完成部品の精度を向上させることができます。

さまざまな材料に対する一般的な CNC 加工許容範囲

金属部品の許容差

金属部品は、航空宇宙や自動車などの業界では特に、非常に厳しい許容誤差を満たすことが求められることがよくあります。たとえば、ステンレス鋼製の部品は ±0.05mm の許容誤差で機械加工されるのに対し、アルミニウム製の部品は ±0.025mm という厳しい許容誤差を達成できます。これらの許容誤差により、金属部品は正しく組み合わされ、厳しい条件下でも良好な性能を発揮することが保証されます。

プラスチック部品の許容範囲

一方、プラスチック部品は、一般的に金属と同じ厳しい公差で加工するのがより困難です。プラスチック部品の公差は、プラスチックの種類と部品の複雑さに応じて、通常 ±0.1mm から ±0.5mm の範囲です。プラスチックは温度変化により反り、収縮、膨張する傾向があり、一貫した公差を維持することがより困難になる場合があります。

場合によっては、PEEK や PTFE などの高性能プラスチックが重要な用途に使用されることがあります。これらの材料はより厳しい許容誤差を実現できますが、より高度な加工技術が必要です。

複合材料の許容範囲

航空宇宙や自動車の用途でよく使用される複合材料は、CNC 加工においては独自の課題を伴います。複合材料は層状になっていることが多く、繊維の方向によって特性が異なるため、部品の強度や寸法安定性にばらつきが生じることがあります。複合部品の許容範囲は、特定の材料や部品の形状によって異なりますが、通常 ±0.1mm から ±0.3mm の範囲です。

カスタム機械加工部品の適切な許容差の選択

許容範囲要件の特定

カスタム機械加工部品の適切な許容差を選択するには、まず部品の特定の機能を理解することから始まります。たとえば、他のコンポーネントと組み合わさったり相互作用したりする必要がある部品は、適切な位置合わせと機能を確保するために、より厳しい許容差が必要です。一方、精密な取り付けを必要としない部品は、製造コストを削減するために、より緩い許容差で設計される場合があります。

部品の最適な許容差を決定するには、設計要件と製造プロセスの能力の両方を考慮することが重要です。許容差が厳しすぎると、生産時間、ツールコスト、エラーの可能性が増大する可能性があります。一方、許容差が緩すぎると、部品の機能や品質が損なわれる可能性があります。

精度とコストのバランス

最高レベルの精度を確保するために、できるだけ厳しい公差を指定したいと考えるかもしれませんが、多くの場合、これにはコストがかかります。より厳しい公差を実現するには、通常、より高度な機械、より長い加工時間、および検査コストの増加が必要になります。多くの部品では、精度を過度に上げることなく、部品の意図された機能に適した公差を指定する方がコスト効率が高くなります。

許容差とコストの適切なバランスをとることが、カスタム加工において品質と効率の両方を実現するための鍵となります。

許容差がCNC加工コストに与える影響

許容差と製造コストの関係

CNC 加工では、許容差の厳しさと全体的な製造コストの間には直接的な相関関係があります。許容差が厳しいほど、一般的にはより高度な技術、高い精度、そして部品が仕様範囲内にあることを確認するためのより長い時間が必要になります。その結果、許容差を厳しくする必要性が増すにつれて製造コストが上昇する傾向があります。これは、初期設計から最終検査まで、プロセスの各ステップで細部への注意がより必要となるためです。

たとえば、公差が ±0.1mm の部品を加工する場合、希望の寸法を確実に達成するために、機械でより多くのパスを実行したり、特殊なツールを使用したりする必要があります。これにより、加工時間と材料の使用量が増加し、コストが高くなります。一方、公差が ±0.5mm の部品は、製造にそれほど時間や特殊な設備を必要としないため、製造コストが下がります。

さらに、許容差が厳しい部品には、より厳格な品質管理と検査が必要になることがよくあります。用途によっては、座標測定機 (CMM)、レーザー スキャン、その他の高精度測定装置などの高度なツールを使用する必要がある場合があります。許容差が非常に厳しいコンポーネントを製造する場合、これらのツールのコストと各部品の検査にかかる時間はすぐに膨らむ可能性があります。

許容差がリードタイムに与える影響

許容差は、CNC 加工プロジェクトのリードタイムにも影響します。許容差が厳しい部品は、より慎重な計画と加工プロセスの追加時間を必要とします。たとえば、許容差 ±0.01mm を必要とする部品は、許容差 ±0.5mm の同様の部品よりも加工に数時間長くかかる場合があります。

厳しい許容誤差を満たすために必要な追加時間により、特に複数の部品や複雑な形状を持つプロジェクトでは、全体的な生産スケジュールが遅れる可能性もあります。さらに、プロセス中に加工エラーが発生した場合は、修正が必要になる可能性があり、追加のやり直しが必要になり、リードタイムがさらに長くなります。

厳しい許容差がリードタイムに与える影響を最小限に抑えるために、メーカーは加工プロセスを慎重に計画し、最適化する必要があります。これには、適切な機械の選択、切削パラメータの調整、部品が予定どおりに完成するようにするための最も効率的なツールパスの使用などが含まれます。

CNC 機器とツールの限界を理解する

CNC マシンの精度と許容誤差への影響

使用されている CNC 機器の機能は、機械加工プロセス中に達成できる精度のレベルを決定する重要な要素です。CNC マシンの種類によって精度のレベルは異なるため、非現実的な許容誤差の期待値を設定しないように、使用しているマシンの制限を理解することが重要です。

たとえば、航空宇宙産業や医療産業で使用される高性能の CNC フライス盤や旋盤は、±0.001mm という厳しい許容誤差を実現できます。これらのマシンは、多軸フライス加工、レーザー キャリブレーション、リアルタイム フィードバック システムなどの高度なテクノロジーを使用して、極めて高い精度を維持します。

一方、汎用 CNC マシンでは、このような厳しい公差を維持できない場合があり、達成可能な精度は ±0.05mm または ±0.1mm に過ぎない可能性があります。生産が実現可能でコスト効率が良いことを保証するためには、部品の必要な公差を利用可能な CNC 機器の能力に一致させることが重要です。

仕事に適した CNC マシンの選択

目的の許容誤差を達成するには、作業に適した CNC マシンを選択することが重要です。たとえば、必要な許容誤差が厳しく、部品の形状が複雑な場合は、CNC スイス旋盤や 5 軸フライス盤などの高精度マシンに投資する必要があるかもしれません。これらのマシンは、複雑な部品を最小限の誤差で加工する機能を備えていますが、初期費用が高く、製造時間が長くなります。

ただし、許容誤差が緩い単純な部品の場合は、標準の CNC フライス盤で十分な場合があります。必要な許容誤差に基づいて適切な機械を選択すると、生産を合理化し、コストを削減し、部品が品質基準を満たすことを保証できます。

工具と工具の摩耗

CNC 加工で使用されるツールの品質と状態も、最終製品の精度に重要な役割を果たします。時間の経過とともにツールは摩耗し、寸法の変化や指定された許容範囲からの逸脱が生じる可能性があります。したがって、特に厳しい許容範囲で部品を加工する場合は、一貫した結果を維持するために、定期的なメンテナンスとツールのタイムリーな交換が重要です。

さらに、工具の材質とコーティングも工具の寿命と精度に影響します。たとえば、超硬工具は、時間が経っても切れ味と寸法安定性を維持する傾向があるため、高精度の CNC 加工に適しています。窒化チタン (TiN) やダイヤモンド状炭素 (DLC) コーティングなどのコーティングされた工具も、摩耗を減らして工具寿命を延ばすのに役立ちます。これは、難しい材料を加工する場合や、公差の厳しい部品を製造する場合に特に重要です。

許容誤差の最適化による納期の短縮とコスト削減

精度と効率のバランス

特定の用途では厳しい許容誤差が必要ですが、リードタイムの延長や生産コストの上昇につながる可能性があります。したがって、CNC 加工における重要な課題の 1 つは、精度と効率の適切なバランスを見つけることです。生産コストを抑え、短い納期を維持しながら必要な許容誤差を達成することは、顧客の要求を満たし、市場で競争力を維持するために不可欠です。

効率を維持しながら公差を最適化する方法の 1 つは、部品の重要な寸法に重点を置くことです。部品のすべての機能が厳しい公差を満たす必要はありません。部品の機能にとって最も重要な寸法を特定し、必要な場合にのみ厳しい公差を適用することで、メーカーは部品の性能を損なうことなく加工時間とコストを削減できます。

機械加工プロセスの合理化

加工時間を最適化し、コストを削減するために、メーカーは加工プロセスの合理化も検討する必要があります。これは、最も適切な切削工具の使用、送り速度の調整、ツールパスの最適化など、適切な加工戦略を選択することで実現できます。ツールチェンジャーや自動ローディングシステムなどの高度な自動化機能を備えた CNC マシンも、非生産的なタスクに費やす時間を削減し、プロセスをさらに高速化するのに役立ちます。

許容誤差を最適化するもう 1 つの効果的な方法は、積層造形やハイブリッド加工などの高度な製造技術を採用することです。これらの方法では、材料の無駄、工具の摩耗、製造時間を削減しながら、従来の CNC 加工と同じレベルの精度を実現できることがよくあります。

寛容性の課題と解決策の現実世界の例

ケーススタディ 1: 厳しい公差が求められる航空宇宙部品

航空宇宙製造では、エンジン部品や構造要素などの部品は、安全性と性能を確保するために、極めて厳しい許容誤差を満たす必要があります。実際の例として、航空機の着陸装置システムに使用されるカスタム機械加工されたアルミニウム ブラケットがあります。この部品に必要な許容誤差は ±0.01 mm でしたが、材料の熱膨張の可能性と設計の複雑な形状のために、課題がありました。

厳しい許容誤差要件を満たすために、メーカーはレーザーキャリブレーションを備えた高精度 5 軸 CNC マシンを使用しました。さらに、精密な荒加工、中仕上げ、仕上げ作業を含む多段階の加工プロセスを導入しました。部品は、必要な仕様を満たしていることを確認するために、座標測定機 (CMM) を使用して複数回の品質管理も実施されました。

ケーススタディ 2: 複雑な形状の医療機器部品

医療機器業界では、手術器具やインプラントなどの部品は、正しく安全に機能するために高い精度が求められます。一例として、チタン製の膝インプラントの加工が挙げられますが、この加工では、ネジを収める穴の正確な円度や位置の許容差など、複雑な幾何公差が求められます。

これらの許容差を達成するために、メーカーはライブ ツール機能を備えた CNC スイス旋盤を使用しました。これにより、部品を 1 回のセットアップで加工できるため、再配置によって生じるエラーのリスクが軽減されました。次に、高精度の光学測定システムを使用して部品を検査し、すべての幾何公差が満たされていることを確認しました。

品質管理: CNC 加工における精度と一貫性の確保

厳格な検査の重要性

品質管理は、部品が指定された許容範囲内にあり、必要な基準を満たしていることを確認する上で重要な役割を果たします。CNC 加工では、検査はセットアップ プロセス中に開始され、生産サイクル全体にわたって継続されます。多くのメーカーは、座標測定機 (CMM) とレーザー スキャン システムを使用して、部品を正確に測定し、必要な仕様からの逸脱を検出します。

検査には、部品の用途に応じて、目視検査、表面仕上げ評価、機能テストも含まれる場合があります。特に許容誤差が厳しい部品の場合、加工プロセス中に変動が発生しないようにするために、追加の検査手順が必要になる場合があります。

自動検査システムの役割

技術の進歩に伴い、多くのメーカーが CNC 加工部品の精度を監視するために自動検査システムを利用するようになりました。これらのシステムは、レーザー、カメラ、その他のセンサーを使用して、製造中の部品の寸法を継続的にチェックします。自動検査は精度を向上させるだけでなく、品質管理プロセスをスピードアップし、メーカーがエラーを早期に発見してコストのかかるミスを防ぐことを可能にします。

継続的な改善とフィードバックループ

正式な検査に加えて、製造業者は継続的な改善プログラムを実施して、機械加工のパフォーマンスを長期にわたって監視する必要があります。工具の摩耗、機械のパフォーマンス、生産精度などの主要な指標を追跡することで、製造業者は改善の余地を特定し、厳しい許容範囲を一貫して維持するために必要な調整を行うことができます。

カスタム加工注文における許容差の役割

カスタム加工と公差仕様

カスタム加工注文をする場合、誤解やコストのかかるミスを避けるために、顧客は許容誤差の要件を明確に伝える必要があります。部品の各機能に必要な許容誤差を指定した詳細な図面を提供することで、加工プロセスがスムーズに進むようになります。また、顧客は製造パートナーと協力して、指定された許容誤差が所定の期間と予算内で達成可能かどうかを判断する必要があります。

CNC加工サプライヤーとの連携

許容差が明確に理解され、満たされていることを保証するには、顧客とサプライヤーの協力が不可欠です。これには、材料の選択についての話し合い、CNC 機器の機能の確認、部品設計が製造可能性と許容差の要件の両方に対して最適化されていることの確認などが含まれる場合があります。

サプライヤーは、公差仕様を満たしながらも加工しやすくするために部品の設計を調整する方法について、貴重な洞察を提供できることがよくあります。メーカーと顧客は協力することで、精度、コスト、リードタイムの最適なバランスを実現できます。

よくある質問

CNC 加工で最も一般的な許容範囲は何ですか?

最も一般的な CNC加工の許容範囲 部品の複雑さと材質に応じて、許容誤差は ±0.05mm から ±0.5mm の範囲になります。航空宇宙や医療機器などの高精度アプリケーションでは、通常、±0.01mm などのより厳しい許容誤差が求められます。

許容差は CNC 加工コストにどのように影響しますか?

一般に、許容誤差が厳しいほど、より高度な機器、より長い加工時間、より厳格な検査が必要になるため、CNC 加工コストが増加します。許容誤差が緩いと、コストと製造時間を削減できます。

CNC 加工では、あらゆる材料に対して厳しい許容誤差を実現できますか?

金属などの多くの材料は CNC 加工で厳しい許容誤差を実現できますが、プラスチックや複合材などの一部の材料は、その固有の特性により高精度に加工するのがより困難です。必要な許容誤差に適した材料を選択することが重要です。

厳しい公差を持つ部品の機械加工コストを削減するにはどうすればよいでしょうか?

コストを削減するには、製造性を考慮した設計の最適化に重点を置きます。部品の機能に必要な場合にのみ許容差を指定し、作業に適した加工プロセスと装置を選択します。製造業者と協力することで、品質を犠牲にすることなくコストを削減できる領域を特定することもできます。

CNC 加工で厳しい公差を達成するのに最適なツールは何ですか?

超硬工具や、窒化チタン (TiN) コーティングなどのコーティングされた工具は、厳しい公差を実現するのに最適です。これらの工具は切れ味を長く維持し、工具の摩耗や寸法の変動のリスクを軽減します。