導入

大型部品の加工 大型部品の加工には特有の課題があり、専門的な技術と設備が必要です。業界では高精度で高品質の大型部品が求められ続けているため、メーカーはこうした変化するニーズを満たすために適応する必要があります。この記事では、大型部品の加工で直面する課題、その克服に使用するツールと技術、効率と品質を確保するためのベスト プラクティスについて説明します。製造、機械加工、大規模プロジェクトのいずれに携わっている場合でも、こうした課題とソリューションを理解することで大きなメリットが得られます。では、適切なアプローチがどのように大きな違いを生むのか、詳しく見ていきましょう。

1. 大型部品の機械加工における主な課題は何ですか?

大型部品の加工には、さまざまな課題が伴います。最初の大きなハードルは、部品の大きさと重量です。大型部品には、より高性能な機械が必要になることが多く、加工中に増大する力を管理することが複雑化を招く可能性があります。

しかし、問題は、大型部品で高精度を達成するのは簡単なことではないということです。ワークピースが大きい場合、測定のわずかなずれでも大きな誤差につながる可能性があります。大型部品の加工における重要な問題の 1 つは、プロセス中に部品全体が常に位置合わせされた状態を維持することです。位置がずれると、コストのかかるミスにつながる可能性があるため、適切な固定とクランプが重要です。

もう 1 つの課題は、工具の摩耗です。部品が大きいと加工時間が長くなり、工具の摩耗も大きくなります。このような状況では、切削工具の耐久性がさらに重要になります。さらに、切削プロセス中に発生する熱による熱膨張と熱変形の増加を管理する必要があります。

もう 1 つ、大型部品の取り扱いと輸送は、機械加工自体と同じくらい複雑になることがあります。大型部品を異なる機械間、プロセスの段階間、さらには最終検査ステーションまで移動することは、ワークフローとタイミングに影響を与える物流上の課題を引き起こす可能性があります。

これらの課題を克服するために、メーカーは高精度の CNC マシンと熟練したオペレーターに頼ることがよくあります。ただし、大型部品を正しく加工するには、慎重な計画と精度が不可欠です。

表1: 大型部品の加工における主な課題

| チャレンジ | インパクト | 解決 |

|---|---|---|

| サイズと重量 | 加工時の力の増加 | 頑丈な機械や器具を使用する |

| 精度の達成 | ずれやエラーの可能性 | 高度なCNCおよび測定システムを使用する |

| 工具の摩耗 | 加工時間が長くなるため工具寿命が短くなる | 耐久性のあるツールを選択し、ツールの摩耗を管理する |

| 熱膨張と変形 | 加工精度への影響 | 効果的な冷却技術を導入する |

| 取り扱いと輸送 | 移動中に遅延や損傷が発生するリスク | 特殊なリフティング機器とワークフローの最適化を使用する |

2. 大型部品の加工に適した工具はどのように選択すればよいですか?

大型部品の加工には、効率と精度を高めるために適切なツールを選択することが重要です。単にツールを選ぶのではなく、材料と作業に適したタイプの切削ツールを選択することが重要です。

本当のところはどうでしょうか? 成功の鍵は、大型部品の加工に特有の要求を理解することです。工具の選択プロセスは、作業する材料から始まります。チタンや工具鋼などの硬い材料には、切削力の高い、より頑丈な工具が必要です。一方、アルミニウムなどの柔らかい材料では、切削速度が速く、工具の摩耗が少なくなる可能性があります。

工具の強度は、特に重くて大きなワークピースを扱う場合には重要な要素です。工具は、大型部品の加工に伴う高い切削力に耐えられるだけの耐久性が必要です。耐久性とともに、切削工具の形状も重要な役割を果たします。不適切な形状の工具は、過度の摩耗、温度上昇、仕上げ不良につながる可能性があります。

良い部品を作る準備はできましたか? 適切な切削速度と送りを選択することも同様に重要です。大型部品を加工する場合、切削速度と送りを調整して、性能と工具寿命のバランスを取ることが重要です。速度が速すぎると過度の熱が蓄積される可能性があり、速度が低すぎると非効率になり、加工時間が長くなる可能性があります。

もう 1 つの考慮事項は、マルチツール システムの使用です。これにより、オペレーターはさまざまな操作にさまざまなツールをすばやく切り替えることができるため、生産性が向上します。さらに、ツールによっては大きな部品のすべての領域に到達できない可能性があるため、ツールがワークピースの寸法に対応できることを確認することが重要です。

表2: 大型部品加工における工具選択の要素

| 要素 | インパクト | 考慮 |

|---|---|---|

| 材質タイプ | 工具の強度と切削力に影響します | 適切な工具材料を選択する |

| ツールの強度 | 耐久性と性能に影響します | 過酷な使用に耐える頑丈なツールを選択する |

| ツール形状 | 切削効率と工具寿命に影響します | 特定のタスクに合わせてジオメトリを最適化する |

| 切削速度と送り | 加工時間と工具寿命に影響 | 切削速度と工具の耐久性のバランスをとる |

| ツールの互換性 | すべての部位に到達できるかどうかを判断します | 調整可能なツールやマルチツールシステムを使用する |

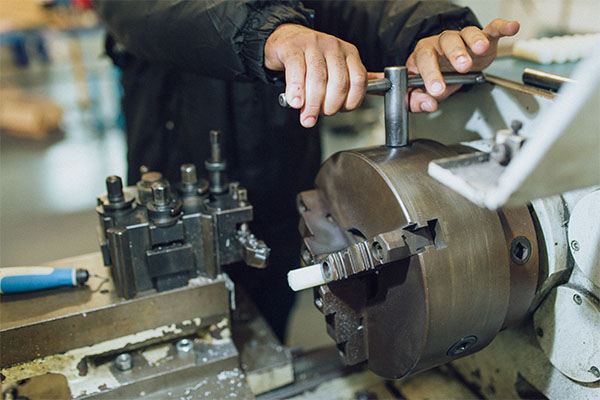

3. CNC マシンで大型部品をセットアップするためのベスト プラクティスは何ですか?

CNC マシンで大型部品をセットアップするには、慎重な計画と実行が必要です。プロセスは、ワークピースをマシンベッドに固定することから始まります。しかし、ここで問題があります。ワークピースが適切に固定されていないと、加工中にわずかな動きでも大きな偏差が発生し、欠陥やスクラップにつながる可能性があります。大型部品を加工する場合、適切なクランプと固定が絶対に重要です。

セットアップ プロセスの最初のステップは、適切なクランプ システムを決定することです。大型部品の場合、メーカーはワークピース全体に均一な圧力をかけることができる強力なクランプ システムを使用することがよくあります。これらのシステムは、加工中にワークピースの位置を維持し、精度に影響を与える可能性のある動きを防ぐのに役立ちます。

部品がしっかりと固定されたら、次の作業は位置合わせです。ワークピースが機械の切削工具と完全に位置合わせされていることを確実にすることは、正確な結果を得るために不可欠です。位置合わせがずれると寸法の不正確さにつながる可能性があり、加工プロセスが進むにつれてそれが悪化する可能性があります。

ここでの本当の話は何でしょうか? 大型部品のセットアップ時間は、多くの場合、かなり長くなります。しかし、最初からすべてが完璧に整列し、安全であることを確認するために時間をかけることで、機械加工中のエラーを防ぎ、最終的には時間と費用を節約できます。さらに、機械加工操作を開始する前に CNC マシンをキャリブレーションして、最適なパフォーマンスで動作していることを確認することが不可欠です。

もう 1 つのベスト プラクティスは、機械加工プロセス全体を通じて、機械とツールの両方の摩耗を定期的にチェックすることです。ツールと部品を定期的に検査することで、機械加工プロセスの効率性が維持され、問題が重大な問題になる前に特定できるようになります。

表3: 大型部品のCNCセットアップのベストプラクティス

| 練習する | 利点 | ベストプラクティスのヒント |

|---|---|---|

| 安全なクランプ | 動きを防ぎ、精度を確保 | 頑丈で均等に分散されたクランプシステムを使用する |

| 適切な配置 | 加工時の精度を確保 | 精密なアライメントツールと方法を使用する |

| CNCマシンの校正 | 機械が最適な設定で動作することを保証します | 最良の結果を得るために定期的に調整してください |

| ツールと部品の検査 | エラーを防ぎ、品質を確保します | ツールと部品の定期的な点検を実施する |

4. 大型部品の加工で精度を実現するにはどうすればよいでしょうか?

精度の達成 大型部品加工 は、製造業者が直面する最も重要な課題の 1 つです。部品が大きくなるほど、加工プロセス全体にわたって正確な測定値と許容差を維持することが難しくなります。

良質な部品の準備はできていますか? 精度を確保する最も効果的な方法の 1 つは、高精度の測定システムを組み込んだ高度な CNC マシンを使用することです。これらのシステムは、加工中に部品の寸法を継続的に監視し、オペレーターにリアルタイムのフィードバックを提供します。必要な寸法からの偏差が検出されると、システムは即座に調整を行い、最終製品が必要な仕様を満たすようにします。

大型部品の精度を実現するためのもう 1 つの方法は、高品質のツールを使用することです。ツールが鋭いほど、切断の精度が高まります。時間の経過とともにツールは摩耗し、完成した部品の精度が低下する可能性があります。寿命の長いツールを使用し、ツールの状態を定期的にチェックすることが、大型部品の品質と精度を維持するために不可欠です。

さらに、温度制御は精度を維持する上で重要な役割を果たします。大型部品を加工する場合、プロセスによって大量の熱が発生し、熱変形につながる可能性があります。これは特に大型部品の場合に問題となり、わずかな熱変形でも部品の寸法に大きな変化が生じる可能性があります。ワークピースの温度を安定させ、熱膨張のリスクを減らすには、効果的な冷却システムが不可欠です。

精度を維持するためのもう 1 つの考慮事項は、適切なプログラミングです。大型部品の CNC プログラムは、すべての切削パスが正確であることを確認するために徹底的にテストおよび最適化する必要があります。プログラムにわずかなエラーがあっても、最終製品に重大な欠陥が生じる可能性があります。

表4: 大型部品加工における精度達成技術

| 技術 | インパクト | 考慮 |

|---|---|---|

| CNC測定システム | 精度のためのリアルタイムフィードバックを提供 | 高精度システムへの投資 |

| 高品質のツール | 精度と切断効率を向上 | 耐久性のある鋭い工具を使用して寿命を延ばしましょう |

| 温度制御 | 熱による歪みを防ぐ | 効果的な冷却システムを使用する |

| 最適化されたCNCプログラミング | 正確な切断経路を確保 | 使用前にプログラムを徹底的にテストする |

5. 大型部品の加工ではどのような材料がよく使用されますか?

大型部品を加工する場合、材料の選択はプロセスの難しさと有効性の両方を決定する上で重要な役割を果たします。すべての材料が大規模な加工に適しているわけではなく、適切な材料を選択することでプロジェクトの成否が決まります。

実際のところはどうでしょうか? 大型部品の加工に最もよく使用される材料には、鋼、アルミニウム、チタンなどのさまざまな金属が含まれます。製造業で最も広く使用されている材料の 1 つである鋼は、その強度と耐久性で知られています。ただし、硬く、加工中に熱を発生する傾向があるため、特に大型部品の加工が難しい場合もあります。

一方、アルミニウムは機械加工がはるかに簡単で、航空宇宙や自動車などの業界では大型部品によく使用されています。軽量なので、可動性が必要な大型部品に最適ですが、鋼鉄やチタンほど強度はありません。それでも、コストが低く、機械加工が簡単なため、多くの用途で人気があります。

チタンは高価ではありますが、航空宇宙産業のように高い強度対重量比が求められる用途によく使用されます。ただし、チタンの加工には、切削力の高さや工具の摩耗など、独自の課題があります。チタンをうまく加工するには、特殊な工具と切削技術が必要になることがよくあります。

最後に、用途によっては、大型部品に複合材料やプラスチックの使用が必要になる場合があります。これらの材料は軽量で安価であることが多いですが、金属と同じレベルの耐久性が得られない場合があります。

表5: 大型部品加工によく使用される材料

| 材料 | 特徴 | アプリケーション |

|---|---|---|

| 鋼鉄 | 強くて耐久性があり、機械加工が難しい | 建設、自動車 |

| アルミニウム | 軽量、加工が容易、コスト効率が良い | 航空宇宙、自動車 |

| チタン | 強度対重量比が高く、高価 | 航空宇宙、医療機器 |

| 複合材料とプラスチック | 軽量、耐久性が低い | 消費財、自動車 |

結論

結論として、大型部品の加工には一連の課題が伴いますが、これらの障害を理解し、適切な戦略を実施することで、成功につながる可能性があります。これらの課題を克服する鍵は、適切なツールの選択、精度の管理、適切な材料の選択、セットアップと操作のベストプラクティスの順守にあります。これらの要因に対処することで、メーカーはエラーを減らし、効率を高め、大型部品の加工プロジェクトで高品質の結果を確保できます。適切なアプローチと最新のテクノロジーや手法を組み合わせることで、これらの課題を克服し、業界全体で加工作業を改善できます。

6. 熱を制御して熱変形を最小限に抑えるにはどうすればいいですか?

大型部品の加工中に熱を制御し、熱変形を最小限に抑えることは、精度を達成し、部品の品質を維持する上で重要な要素です。大型部品の加工プロセスでは、切削動作、摩擦、材料除去により大量の熱が発生します。この熱が適切に管理されないと、熱膨張や変形を引き起こし、最終的な部品の寸法に影響する可能性があります。

本当のところはどうでしょうか? 熱を制御する最も効果的な方法は、適切な冷却技術を使用することです。冷却剤は、加工中に発生した熱を吸収して放散し、過度の温度上昇を防ぐために使用されます。冷却剤には、オイル、水性溶液、空冷など、さまざまな種類があり、それぞれ異なる用途に適しています。選択する冷却剤の種類は、加工する材料、切削速度、使用する機械によって異なります。

熱を制御するためのもう 1 つの重要な要素は、適切な切断パラメータを選択することです。切断速度が速すぎると過剰な熱が発生し、切断速度が遅すぎると材料の除去が非効率的になります。材料と部品のサイズに最適な切断速度を見つけることで、メーカーは熱による変形のリスクを軽減できます。

しかし、ここで重要なことがあります。工具の材質の選択も重要な要素です。工具の中には、高温に耐えられるように設計されているものもあり、加工中に熱変形する可能性が低くなります。たとえば、超硬工具は高速度鋼よりも高温に耐えられるため、高温加工作業に最適です。

熱変形は、機械制御によっても最小限に抑えることができます。最新の CNC マシンには、加工中に温度を監視し、必要に応じて調整して一貫したパフォーマンスを維持する高度な冷却システムと温度センサーが装備されています。一部のマシンには、加工プロセスをリアルタイムで調整して熱の影響を最小限に抑えることができる温度補正機能も装備されています。

表6: 大型部品加工における熱管理のための冷却技術

| 冷却方法 | 効果 | 考慮 |

|---|---|---|

| 油性冷却剤 | 高速切削でも効果的 | 適切な廃棄管理が必要 |

| 水系冷却剤 | 精密カットによく使用される | 適切にメンテナンスしないと腐食する可能性がある |

| 空冷 | 軽いカットや小さな部品に最適 | 大型部品や高速切削には効果が低い |

| 統合機械冷却システム | 動作中にリアルタイム冷却を提供 | 一貫した温度管理を実現 |

7. 大型部品の機械加工における表面仕上げに関する重要な考慮事項は何ですか?

大型部品に望ましい表面仕上げを施すことは、機械加工の最も重要な側面の 1 つです。表面仕上げは、部品の機能性と美観の両方にとって重要です。摩擦、耐摩耗性、部品がアセンブリ内で他のコンポーネントとどのように相互作用するかなどの要素に直接影響します。

実際のところはどうでしょうか? 達成される表面仕上げは、使用する切削工具、加工プロセス、加工する材料など、さまざまな要因によって異なります。たとえば、アルミニウムなどの柔らかい材料を扱う場合は、切削速度を速くすると滑らかな仕上がりになりますが、鋼鉄などの硬い材料の場合は、希望する仕上がりを得るために、切削速度を遅くし、より細かい工具が必要になる場合があります。

表面仕上げを制御する最も効果的な方法の 1 つは、工具を選択することです。鋭い刃先と微細な形状を持つ工具は、加工中の振動と切削力を低減し、より滑らかな表面を作り出すのに役立ちます。さらに、炭化物コーティングやセラミックコーティングなど、工具に適したコーティングを選択すると、摩擦が低減し、仕上げ品質が向上します。

良質な部品の準備はできましたか? 高品質の表面仕上げを実現するためのもう 1 つの重要な要素は、機械加工中の振動を制御することです。大きな部品はサイズと重量のために振動の影響を受けやすく、小さな振動でも表面に欠陥が生じる可能性があります。振動を最小限に抑えるために、メーカーは機械減衰システムや部品をより効果的に固定する特殊な固定具などの技術を使用しています。

最後に、研削、研磨、ホーニングなどの機械加工後のプロセスにより、大型部品の表面仕上げをさらに向上させることができます。これらの仕上げプロセスは、航空宇宙や自動車の用途で使用されるような、非常に滑らかな仕上げが必要な部品によく使用されます。

表7: 大型部品加工における表面仕上げ技術

| 技術 | 効果 | 考慮 |

|---|---|---|

| シャープなツールと形状 | 振動を減らし、表面の滑らかさを向上 | 精密な工具研磨が必要 |

| 工具コーティング(例:炭化物) | 摩擦と摩耗を軽減 | コーティングの選択は材質によって異なる |

| 機械減衰システム | 振動による表面の欠陥を防ぐ | 適切なマシンのセットアップが必要 |

| 機械加工後工程(研削、ホーニング) | 高精度アプリケーションの仕上げ品質を向上 | 時間がかかり、コストもかかる |

8. ワークピースのサイズは機械加工プロセスにどのように影響しますか?

ワークピースのサイズは、使用する機器の種類から作業完了に必要な時間まで、機械加工プロセスのほぼすべての側面に大きな影響を与えます。部品が大きいほど、精度を維持するために、より高度な機械、より長い加工時間、より慎重な取り扱いが必要になります。

実際のところはどうでしょうか? 大型部品を加工する際に最初に変わることの 1 つは、使用する機械の種類です。標準的な CNC マシンでは大型部品を処理できない可能性があるため、メーカーはガントリー マシン、大型垂直フライス盤、水平ボーリング フライス盤などの特殊な機器に投資する必要があります。これらのマシンは、大型のワークピースに対応し、増大した切削力を処理するのに必要な安定性を提供するように設計されています。

もう 1 つの要因は、機械加工に必要な時間です。通常、部品が大きいほど、サイズが大きく、部品の完成までに必要となる作業回数が増えるため、機械加工に時間がかかります。機械加工時間が長くなると、工具の摩耗のリスクが高まり、精度と品質に影響する可能性があります。さらに、部品が大きい場合は、機械加工プロセス中の熱の蓄積を管理するために、より多くの冷却と潤滑が必要になります。

しかし、ここで重要なことがあります。大型部品の取り扱いは、機械加工プロセス自体と同じくらい重要です。大型部品は扱いにくく、異なる機械間や生産段階間での輸送が困難になることがあります。部品を損傷することなく安全に移動させるには、特殊な持ち上げ装置や固定具が必要になることがよくあります。

最後に、部品のサイズも加工の精度に影響します。部品が大きいほど、加工中に振動、熱膨張、たわみの影響を受けやすくなり、精度が低下する可能性があります。部品が必要な仕様を満たすようにするには、適切なセットアップ、ツール、機械の調整を行うことが重要です。

表8: 加工におけるワークサイズの影響

| 要素 | インパクト | 考慮 |

|---|---|---|

| 機器サイズ | 使用する機械の種類を決定します | 大容量のマシンが必要 |

| 加工時間 | 加工時間が長くなり、工具の摩耗が進む | 運用コストの増加 |

| 取り扱いと輸送 | 大型部品の移動が困難になる | 専用の持ち上げ・運搬装置を使用する |

| 精度 | 大きな部品は振動や熱の影響を受けやすい | 振動制御と正確なセットアップを実装 |

9. 大型部品の機械加工にかかるコストはどのくらいですか?

大型部品の機械加工は、材料費、工具費、労働費、機械加工時間などのさまざまな要因により、小型部品の機械加工よりも大幅にコストがかかる場合があります。製造業者が業務を最適化し、収益性を最大化するには、コストの影響を理解することが重要です。

実際のところはどうでしょうか? 大型部品の機械加工における主なコスト要因の 1 つは材料費です。大型部品にはより多くの原材料が必要となり、全体的な材料費が増加します。さらに、大型部品の機械加工は複雑であるため、人件費が高くなります。大型部品を処理できる機械のセットアップ、監視、操作には熟練した労働力が必要であり、この専門知識は貴重です。

部品のサイズに応じて、工具コストも増加します。部品が大きいほど、切削力の増加に耐えられるより頑丈な工具が必要になり、コストが高くなる場合があります。また、部品が大きいほど加工時間が長くなるため、全体的なコストも高くなります。加工時間が長くなると、エネルギー消費量が増加し、機械の摩耗が進み、冷却液や潤滑剤の消費量も増加します。

良い部品の準備はできていますか? 大型部品の加工コストを削減する方法の 1 つは、加工プロセスを最適化することです。適切なツール、材料、加工パラメータを慎重に選択することで、メーカーは無駄を減らし、ツールの摩耗を最小限に抑え、加工時間を短縮できます。自動化もコスト削減の潜在的な手段の 1 つです。大型部品の取り扱いにロボットや自動化システムを使用すると、人件費を削減し、効率を向上させることができます。

最後に、製造業者は廃棄や再加工の可能性も考慮する必要があります。大型部品は廃棄コストが高く、機械加工後に再加工が必要になると最終製品のコストが大幅に増加する可能性があります。プロセス全体を通じて厳格な品質管理を維持することで、これらのコストを軽減できます。

表9: 大型部品加工におけるコスト要因

| 要素 | インパクト | 考慮 |

|---|---|---|

| 材料費 | 大型部品の材料使用量の増加 | 効率的な資材計画が必要 |

| 人件費 | 大型部品には熟練労働者が必要 | トレーニングや自動化に投資する |

| ツールコスト | 大型部品にはより堅牢なツールが必要 | 最高の価値を提供するツールを選択する |

| 加工時間 | 加工時間が長くなるとコストが増加する | 切断パラメータと機械時間を最適化 |

| 廃棄と再加工 | 部品を廃棄または再加工するとコストが増加する | エラーを最小限に抑えるための品質管理を実施する |

10. 大型部品加工における最新の技術進歩は何ですか?

技術の進歩により、大型部品の加工分野は変革を続けています。機械、自動化、材料科学における新たなイノベーションにより、メーカーは大型部品の加工において、より高い精度、効率、コスト効率を実現できるようになりました。

本当のところはどうでしょうか? 近年の最も重要な進歩の 1 つは、多軸 CNC マシンの開発です。これらのマシンにより、大型部品の加工において、より複雑なカットとより高い精度が可能になります。複数の移動軸を利用することで、メーカーはワークピースの位置を変更せずに、大型部品のより複雑な機能を加工できます。

もう 1 つのイノベーションは、大型部品の加工におけるロボットと自動化の使用の増加です。ロボットは、材料の取り扱い、ツールの交換、検査などの作業に使用できるため、手作業の必要性が減り、効率が向上します。自動化は、人為的ミスのリスクを軽減し、加工プロセスの一貫性と精度の維持にも役立ちます。

良い部分の準備はできていますか? AI と機械学習は、大型部品の加工においてより重要な役割を果たし始めています。これらのテクノロジーを使用すると、加工パラメータをリアルタイムで最適化し、切削プロセス全体を通じて効率的かつ正確な状態を維持できます。AI はツールの摩耗も予測できるため、メーカーは問題が発生する前にメンテナンスをスケジュールし、ダウンタイムを削減して全体的な効率を向上させることができます。

さらに、切削工具の性能を向上させるために、新しい材料やコーティングが開発されています。これらのイノベーションは、摩擦の低減、工具寿命の延長、機械加工部品の全体的な品質の向上に役立ちます。積層造形の進歩により、大型部品を作成する新しい方法も提供され、コスト削減と材料の無駄の削減の可能性が生まれています。

表10: 大型部品加工における技術の進歩

| テクノロジー | インパクト | 考慮 |

|---|---|---|

| 多軸CNCマシン | 精度と複雑さの向上 | 高度なマシンのセットアップとトレーニングが必要 |

| ロボット工学と自動化 | 手作業を減らし、効率を向上 | 材料処理とツール交換のためのロボットシステムに投資する |

| AIと機械学習 | 切削パラメータを最適化し、工具の摩耗を予測します | リアルタイムのプロセス最適化のためのAIシステムの実装 |

| 新しい材料とコーティング | 摩擦を減らし、工具寿命を延ばします | 高性能コーティングに投資する |

| 付加製造 | 材料の無駄とコストを削減 | プロトタイプや少量生産に最適 |

11. 大型部品の機械加工における品質管理をどのように確保しますか?

大型部品の加工における品質管理を確実に行うことは、必要な仕様を満たし、意図した用途で適切に機能する部品を製造するために不可欠です。品質管理は寸法をチェックするだけではありません。加工プロセス全体の監視を含む総合的なアプローチが必要です。

良質な部品の準備はできていますか? 品質を確保するための重要なツールの 1 つは、精密測定システムの使用です。これらのシステムは、CNC マシンに統合することも、スタンドアロン ツールとして使用して部品の寸法をリアルタイムで検証することもできます。これにより、望ましい仕様からの逸脱がプロセスの早い段階で検出され、最終部品の欠陥の可能性が低減されます。

品質管理のもう 1 つの重要な側面は、高度な検査技術を使用することです。座標測定機 (CMM) は、部品の正確な寸法を高精度で測定できるため、大型部品の検査によく使用されます。CMM はプローブを使用して部品の表面のさまざまなポイントに触れ、元の設計と比較できる部品の 3D モデルを作成します。

しかし、重要なのは、加工プロセスを継続的に監視することが品質維持に不可欠だということです。今日の多くの CNC マシンには、加工中の温度、振動、切削力などのさまざまな要素を追跡するセンサーが装備されています。このリアルタイム データにより、オペレーターは必要に応じてプロセスを調整し、部品が許容範囲内に収まるようにすることができます。

最後に、定期的な監査とチェックが不可欠です。最高の設備を使用しても、人為的ミスは発生する可能性があります。ツール、機械、最終部品の定期的な検査は、プロセスのあらゆる側面が標準に準拠していることを確認するために必要です。

表11: 大型部品加工における品質管理方法

| 方法 | インパクト | 考慮 |

|---|---|---|

| 精密測定システム | 加工中に正確な寸法を確保 | CNCマシンと統合してリアルタイムチェックを実現 |

| 座標測定機 (CMM) | 大型部品の詳細な検査が可能 | 結果を解釈するには熟練したオペレーターが必要 |

| リアルタイム監視システム | プロセスデータを追跡し、一貫性を確保します | 温度、振動、切断力のセンサーを使用する |

| 定期的な監査と検査 | 品質基準の遵守を保証する | プロセス全体を通して頻繁にチェックをスケジュールする |

12. 大型部品の機械加工は標準的な機械加工とどう違うのですか?

大型部品の加工には、より小型で標準的な部品の加工と比べていくつかの違いがあります。加工の基本原理は同じですが、大型部品の加工には特有の課題と要件があり、これが大きな違いとなっています。

ここでの本当の話は何でしょうか? 最も大きな違いの 1 つは、関係する機器のサイズです。大きな部品には、部品のサイズ、重量、複雑さに対応できる、はるかに大きな CNC マシンが必要です。これらのマシンは、加工プロセス中に発生する力に耐えることができなければなりません。そのため、多くの場合、より複雑なマシン設計と、より高い初期投資が必要になります。

機械加工プロセス自体に関して言えば、大型部品では多くの場合、より多くのステップ、より長い加工時間、より頻繁な工具交換が必要になります。前述のように、これは工具の摩耗の増加、より長い切削時間の必要性、およびワークピースの位置合わせに伴う課題によるものです。

もう 1 つの大きな違いは、必要な精度です。小型部品では高い精度が求められることが多いのに対し、大型部品では必要な許容範囲を維持するためにさらに細心の注意が必要です。大型部品のわずかな偏差でも、特に航空宇宙、自動車、防衛などの業界では重大な問題につながる可能性があります。

良品の準備はできていますか? 大型部品には、特殊な取り扱いと物流も必要です。大型部品を加工センター間または検査ステーションに移動するには、特殊な装置が必要であり、損傷や遅延のリスクがさらに高まる可能性があります。

表12: 大型部品加工と標準部品加工の主な違い

| 要素 | 大型部品加工 | 標準部品加工 |

|---|---|---|

| 機器サイズ | 大型CNCマシンが必要 | より小型で標準的な機械を使用する |

| 加工時間 | 加工時間が長くなり、作業が増える | 加工時間の短縮と作業工程の削減 |

| 精度 | より高い精度が必要 | 標準的な精度で十分な場合が多い |

| 取り扱いと物流 | 特殊な持ち上げおよび移動装置が必要 | 取り扱いや移動が簡単 |

| 工具の摩耗 | 加工時間が長くなるため工具の摩耗が増加する | 小型部品の工具摩耗を低減 |

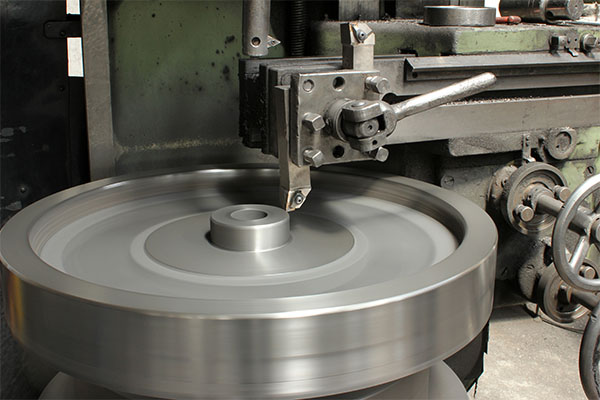

13. 大型部品の加工に使用される最も一般的な CNC マシンの種類は何ですか?

大型部品を加工する場合、メーカーは大型ワークピースの取り扱い用に設計された特殊な CNC マシンを使用する必要があります。これらのマシンは、大型コンポーネントを加工し、必要な仕様を満たすために必要な精度と安定性を提供します。

本当のところはどうなのでしょう?大型部品の加工に使われる最も一般的なCNCマシンは ガントリーマシンガントリーマシンは、大型部品を支えられる大きくて堅牢な構造で設計されています。自動車部品、航空機の胴体、重機部品など、大型で平らな部品の加工に最適です。これらのマシンには複数の移動軸があり、大型部品の複雑な切削作業が可能です。

もう一つのよく使われるCNCマシンは 水平ボーリングミルこれらの機械は、精密な穴あけとボーリングを必要とする大型で重い部品の加工に使用されます。水平ボーリング ミルは、垂直機械には大きすぎる部品を処理でき、大きな穴を開けたり、平らな表面をフライス加工したり、巨大な部品の完全な機械加工作業を完了したりするために使用できます。

楽しい部分の準備はできていますか? 垂直フライス盤 大型部品の加工にも使用され、特に精密な表面仕上げを必要とする大型部品に使用されます。これらの機械には、より大きなワークピースに対応するために、回転テーブルやその他のアタッチメントを装備できます。

その他の特殊機械には 旋盤センター そして 旋盤機械 大きな円筒形の部品を扱えるだけでなく、 5軸CNCマシン 大型で複雑な部品の加工において比類のない柔軟性を提供します。

表13: 大型部品加工用の一般的なCNCマシン

| マシンタイプ | 機能 | アプリケーション |

|---|---|---|

| ガントリーマシン | 複雑なカットのための大きくて頑丈な構造 | 航空宇宙、自動車、重機 |

| 水平ボーリングミル | 大型で重い部品の穴あけとボーリング | 自動車、建設、発電 |

| 垂直フライス盤 | 大型部品の精密フライス加工 | 航空宇宙、自動車、防衛 |

| ターニングセンターと旋盤 | 大型円筒部品の加工 | 石油・ガス、航空宇宙、自動車 |

| 5軸CNCマシン | 複雑な部品に対する高い柔軟性 | 航空宇宙、医療機器、自動車 |

14. 大型部品を機械加工する際には、どのような安全プロトコルに従う必要がありますか?

大型部品の加工では、部品のサイズと重量、および使用する機械の複雑さのため、安全性が最も重要です。作業員と機器の両方を保護するために、メーカーが遵守しなければならない安全プロトコルがいくつかあります。

本当のところはどうでしょうか? 安全を確保するための最初のステップは、適切な機械のセットアップです。機械加工作業を開始する前に、オペレーターはすべてのコンポーネントが適切に固定され、機械が期待どおりに機能していることを確認する必要があります。切削工具が正しく調整され、機械の故障のリスクがないことを確実にするために、機械の調整は非常に重要です。

しかし、ここで重要なことがあります。オペレーターは、大型部品の加工に伴う身体的リスクにも注意する必要があります。これらの部品は重く、取り扱いが難しい場合があり、怪我を防ぐために特別な持ち上げ装置とサポートが必要です。大型部品を移動する際に適切な持ち上げツールと機械を使用すると、事故のリスクを大幅に減らすことができます。

安全に関するもう 1 つの重要な考慮事項は、個人用保護具 (PPE) です。作業者は、飛散する破片、高い騒音レベル、鋭利なエッジから身を守るために、安全メガネ、聴覚保護具、手袋などの必要な PPE を着用する必要があります。さらに、作業エリアを清潔に保ち、障害物がないことを確認することは、機械加工作業中の安全を維持するために不可欠です。

良い部分に進む準備はできましたか? 機械と作業場の環境の両方を定期的にメンテナンスすることは、継続的な安全性を確保する上で不可欠です。機械は故障を避けるために定期的にメンテナンスする必要があり、作業エリアは事故の発生を防ぐために整理整頓しておく必要があります。

表14: 大型部品加工における主要な安全プロトコル

| プロトコル | 重要性 | 考慮 |

|---|---|---|

| 機械のセットアップと調整 | 機械の精度と安全性を確保 | 使用前に必ず校正してください |

| 持ち上げおよび運搬装置 | 重い部品による怪我のリスクを軽減 | 適切な持ち上げツールを使用する |

| 個人用保護具(PPE) | 加工中の怪我を防止 | 作業員が適切な装備を着用していることを確認する |

| 清潔で整頓された作業エリア | リスクと事故を最小限に抑える | 定期的に作業スペースを掃除し整理整頓する |

| 定期的な機械メンテナンス | 故障や事故を防ぐ | 定期的なメンテナンススケジュールを実施する |

15. 大型部品の機械加工サービスはどのように選択しますか?

正しい選択 加工サービス 大型部品の取り扱いは、プロジェクト全体の成功を左右する重要な決定です。適切なサービス プロバイダーには、大型部品を正確かつ効率的に取り扱うための経験、設備、専門知識が必要です。

良い部分に進む準備はできましたか? 機械加工サービスを選択する際に考慮すべき最初の要素は、大型部品の経験です。経験豊富なメーカーは、大型部品の機械加工特有の課題に対処するために必要な専門知識を持っています。過去のプロジェクトや顧客の証言を通じて、その能力を実証できるはずです。

もう 1 つの重要な要素は、サービス プロバイダーが使用する機器です。機械加工サービスでは、大型部品を処理できる高品質で特殊な機器を利用できる必要があります。これには、大型部品の機械加工で必要な精度を達成するために不可欠な CNC マシン、フライス盤、その他のツールが含まれます。

本当のところはどうでしょうか? コミュニケーションも同様に重要です。 応答性が高く、お客様と緊密に連携してお客様のニーズとプロジェクト要件を理解しようとする機械加工サービスにより、最初から最後までスムーズなプロセスが保証されます。 明確なコミュニケーションにより、問題や懸念事項が迅速に解決され、遅延やエラーが最小限に抑えられます。

最後に、価格とリードタイムも考慮する必要があります。コストが唯一の決定要因ではありませんが、品質を犠牲にすることなく競争力のある価格を提供するサービス プロバイダーを見つけることが重要です。リードタイムが妥当であり、サービス プロバイダーが期限に間に合うことを確認してください。

表15: 大型部品の加工サービスを選択する際の重要な要素

| 要素 | 重要性 | 考慮 |

|---|---|---|

| 大型部品の経験 | 大型部品の取り扱いに関する専門知識を確保 | 実績のある実績を探す |

| 装備と能力 | 仕事の質と精度を決定する | 機器の仕様を確認する |

| コミュニケーション | スムーズなプロジェクト遂行を保証 | 応答性の高いコミュニケーションを提供するプロバイダーを選択する |

| 価格と納期 | 予算と納期に影響 | 見積もりと納期を比較する |

| 評判とレビュー | 信頼性とサービス品質を示します | 参照と顧客のフィードバックを確認する |

よくある質問

質問1: 大型部品加工とは何ですか?

大型部品加工とは、高精度で製造するために特殊な設備と技術を必要とする大型の部品やコンポーネントを加工するプロセスを指します。

質問2: 大型部品の CNC 加工はどのように行われますか?

CNC 加工では、コンピュータ制御の機械を使用して、特定の設計と測定値に従って大型部品を正確に切断、成形、仕上げます。

質問3: 大型部品の加工に最適な材料は何ですか?

大型部品の加工によく使用される材料には、鋼鉄、アルミニウム、チタンなどの金属のほか、プロジェクトの要件に応じた特殊な非金属も含まれます。

質問4: 大型部品の機械加工における課題は何ですか?

課題としては、大型部品のサイズと重量の取り扱い、精度の達成、発熱の管理、特殊なツールと機械の使用などがあります。

質問5: 大型部品の加工コストを削減するにはどうすればよいでしょうか?

コストを削減するには、効率的なツールの使用に重点を置き、材料の無駄を最小限に抑え、機械時間を最適化し、ダウンタイムを削減するように加工操作を慎重に計画します。