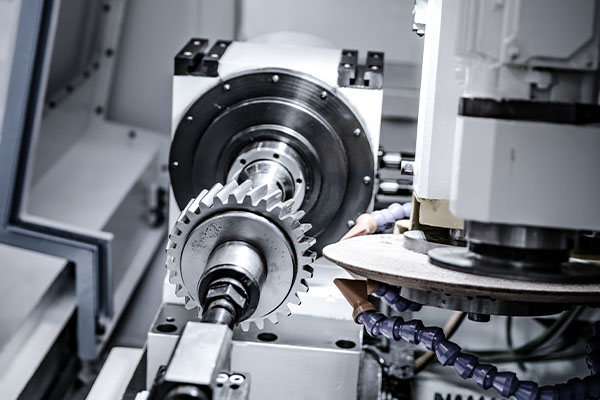

Pengenalan kepada Toleransi Pemesinan CNC

Pemesinan CNC adalah salah satu kaedah pembuatan yang paling tepat, mampu menghasilkan bahagian dengan ketepatan dan kebolehulangan yang tinggi. Walau bagaimanapun, faktor kritikal dalam pemesinan CNC ialah konsep toleransi, yang mentakrifkan variasi yang dibenarkan dalam dimensi bahagian. Toleransi adalah penting untuk memastikan bahagian sesuai dan berfungsi dengan betul dalam pemasangan akhir mereka, terutamanya apabila berurusan dengan pesanan tersuai. Memahami pelbagai jenis toleransi dan cara ia mempengaruhi proses pemesinan adalah penting untuk pengilang dan pelanggan. Dalam panduan ini, kita akan meneroka aspek utama Toleransi pemesinan CNC, termasuk jenisnya, faktor yang mempengaruhinya dan cara mengoptimumkannya untuk kecekapan dan ketepatan kos.

Apakah Toleransi Pemesinan CNC?

Mentakrifkan Toleransi dalam Pemesinan CNC

Toleransi ialah had variasi yang dibenarkan dalam dimensi bahagian. Dalam pemesinan CNC, ini merujuk kepada berapa banyak dimensi sebenar bahagian tertentu boleh berbeza daripada dimensi reka bentuk yang dimaksudkan sementara masih boleh diterima untuk fungsi. Pada asasnya, toleransi mentakrifkan julat bahagian yang boleh berbeza-beza, dan ia memastikan bahagian itu masih boleh muat dengan betul dalam pemasangan yang dimaksudkan.

Terdapat dua jenis utama toleransi dalam pemesinan CNC: toleransi dimensi dan toleransi geometri. Toleransi dimensi merujuk kepada sisihan yang dibenarkan daripada ukuran tertentu (seperti panjang, lebar dan tinggi), manakala toleransi geometri menerangkan sisihan yang boleh diterima dalam bentuk atau bentuk bahagian (seperti kelurusan, kerataan atau kebulatan). Toleransi ini penting untuk memastikan bahagian berfungsi dengan betul dan serasi dengan komponen lain.

Mengapa Toleransi Adalah Kritikal dalam Pemesinan CNC

Ketepatan mesin CNC sebahagian besarnya ditentukan oleh keupayaannya untuk mengekalkan toleransi yang ketat. Dalam industri seperti aeroangkasa, automotif atau peranti perubatan, di mana komponen mesti padan bersama dengan sempurna, toleransi menjadi lebih ketara. Dengan menyatakan toleransi yang tepat, pengeluar boleh memastikan bahagian tersebut memenuhi fungsi yang diperlukan dan boleh dipercayai dalam keadaan operasi.

Sebaliknya, jika toleransi terlalu longgar, bahagian akhir mungkin tidak memenuhi kriteria prestasi yang dimaksudkan, yang membawa kepada ralat atau kegagalan yang mahal. Sebaliknya, toleransi yang terlalu ketat boleh meningkatkan kos pengeluaran dan memanjangkan masa pendahuluan tanpa perlu. Mencapai keseimbangan yang betul adalah penting untuk mencapai kualiti dan kecekapan kos.

Jenis Toleransi Pemesinan CNC Yang Perlu Anda Ketahui

Toleransi Dimensi

Toleransi dimensi menentukan berapa banyak dimensi bahagian boleh berbeza daripada ukuran yang dimaksudkan. Ini adalah toleransi yang paling biasa dinyatakan dalam pemesinan CNC. Sebagai contoh, aci mungkin perlu mempunyai panjang 100mm, dengan toleransi ±0.1mm. Ini bermakna panjang sebenar boleh berkisar antara 99.9mm hingga 100.1mm dan masih boleh diterima.

Toleransi dimensi boleh digunakan pada ukuran linear (seperti panjang, lebar atau tinggi bahagian) dan ukuran sudut (seperti sudut antara ciri). Lebih ketat toleransi, lebih tepat ukuran yang diperlukan, yang selalunya memerlukan mesin CNC canggih dan lebih banyak masa untuk mengeluarkan.

Toleransi Geometrik

Toleransi geometri digunakan untuk mengawal bentuk, orientasi, dan lokasi ciri pada bahagian. Toleransi ini adalah penting untuk memastikan bahagian-bahagian sesuai bersama seperti yang dimaksudkan. Sebagai contoh, lubang mungkin perlu bulat sempurna atau diletakkan pada lokasi yang tepat berbanding dengan ciri lain pada bahagian tersebut. Toleransi geometri termasuk:

- Kelurusan: Memastikan ciri, seperti tepi atau paksi, lurus dengan sempurna.

- Kerataan: Memastikan permukaan berada pada paras dalam toleransi yang ditentukan.

- Kebulatan: Memastikan ciri lubang atau silinder adalah bulat sempurna.

- kedudukan: Mentakrifkan lokasi tepat sesuatu ciri berbanding dengan yang lain.

Dengan menyatakan toleransi geometri ini, pereka bentuk boleh memastikan bahagian memenuhi kriteria fungsi yang diperlukan.

Toleransi Kemasan Permukaan

Toleransi kemasan permukaan menentukan kelicinan permukaan bahagian. Dalam banyak aplikasi, kualiti permukaan boleh menjadi kritikal untuk prestasi bahagian, terutamanya untuk komponen yang bergerak atau bersentuhan dengan bahagian lain. Kemasan permukaan selalunya ditentukan menggunakan ukuran kekasaran seperti Ra (purata kekasaran), Rz (purata ketinggian maksimum) dan Ry (tinggi maksimum profil).

Mengapa Toleransi Penting: Kesan terhadap Kualiti dan Kefungsian Bahagian

Peranan Toleransi dalam Kefungsian Bahagian

Apabila ia berkaitan dengan fungsi bahagian, toleransi yang digunakan semasa proses pemesinan boleh memberi kesan dengan ketara sama ada bahagian itu akan muat dan berfungsi seperti yang dimaksudkan atau tidak. Sebagai contoh, dalam komponen automotif atau aeroangkasa, sisihan kecil dalam dimensi bahagian boleh menjejaskan cara bahagian berinteraksi, yang membawa kepada isu seperti ketidaksesuaian yang lemah, ketidakcekapan atau kegagalan dalam tekanan.

Dalam sesetengah kes, sisihan sedikit dalam saiz atau bentuk mungkin bukan isu kritikal. Walau bagaimanapun, untuk aplikasi berprestasi tinggi seperti komponen enjin, peranti perubatan atau instrumen berketepatan tinggi, walaupun pelanggaran toleransi yang paling kecil boleh menyebabkan ralat yang mahal dan kegagalan produk. Oleh itu, memahami cara memilih toleransi yang betul untuk setiap bahagian adalah penting.

Toleransi dan Kawalan Kualiti Bahagian

Toleransi secara langsung memberi kesan kepada proses kawalan kualiti. Toleransi yang ketat memerlukan peralatan yang lebih canggih dan tahap pemeriksaan yang lebih tinggi, memastikan bahagian tersebut memenuhi piawaian yang ketat. Kaedah kawalan kualiti seperti Mesin Pengukur Selaras (CMM) atau sistem pengukuran optik sering digunakan untuk memastikan bahagian berada dalam julat toleransi yang ditetapkan. Semakin tinggi toleransi, semakin ketat proses pemeriksaan.

Faktor yang Mempengaruhi Toleransi Pemesinan CNC

Sifat Bahan dan Toleransi

Bahan yang dipilih untuk bahagian tersebut mempunyai pengaruh yang signifikan terhadap toleransi yang boleh dicapai. Sesetengah bahan, seperti logam, mungkin lebih stabil dan lebih mudah untuk dimesin dengan had terima yang ketat, manakala yang lain, seperti plastik atau komposit, mungkin mengalami lebih banyak ubah bentuk semasa pemesinan. Kekerasan bahan, pengembangan haba dan kekuatan semuanya memainkan peranan dalam betapa mudahnya bahan dapat mengekalkan toleransi yang ketat.

Sebagai contoh, logam seperti keluli tahan karat dan aluminium biasanya digunakan untuk pemesinan CNC kerana ia memberikan kestabilan dimensi yang sangat baik dan boleh mencapai toleransi yang ketat tanpa haus perkakas yang berlebihan. Walau bagaimanapun, bahan yang lebih lembut seperti plastik atau getah mungkin memerlukan pertimbangan khusus untuk memastikan pemesinan yang tepat.

Keupayaan Mesin CNC

Jenis mesin CNC yang digunakan juga memainkan peranan penting dalam menentukan tahap ketepatan yang boleh dicapai. Mesin CNC mempunyai tahap ketepatan yang berbeza-beza, dan setiap mesin mempunyai batasannya sendiri apabila ia datang untuk mengekalkan toleransi yang ketat. Mesin berketepatan tinggi seperti yang digunakan dalam pembuatan aeroangkasa boleh menahan toleransi ±0.001mm atau lebih ketat, manakala mesin tujuan am mungkin hanya boleh mencapai toleransi ±0.05mm.

Apabila memilih mesin, adalah penting untuk memadankan keupayaannya dengan keperluan bahagian tertentu yang dihasilkan. Memahami had peralatan CNC anda akan membantu dalam memilih toleransi yang betul untuk bahagian tersebut dan mengelakkan pelarasan yang tidak perlu yang boleh meningkatkan kos.

Alatan dan Pakai

Kualiti alatan dan kehausannya dari semasa ke semasa juga boleh mempengaruhi toleransi yang dicapai dalam pemesinan CNC. Apabila alatan haus, ia boleh menyebabkan sedikit variasi dalam dimensi bahagian. Penyelenggaraan tetap dan penggantian alat adalah penting untuk mengekalkan ketepatan yang konsisten.

Untuk mengurangkan kesan haus alatan, banyak pengeluar menggunakan salutan termaju atau alat karbida yang direka bentuk untuk bertahan lebih lama dan mengekalkan ketajamannya. Selain itu, melaraskan parameter pemesinan seperti kelajuan, kadar suapan dan kedalaman pemotongan boleh membantu meningkatkan ketepatan bahagian siap.

Julat Toleransi Pemesinan CNC Biasa untuk Pelbagai Bahan

Toleransi untuk Bahagian Logam

Bahagian logam selalunya diperlukan untuk memenuhi toleransi yang sangat ketat, terutamanya dalam industri seperti aeroangkasa dan automotif. Sebagai contoh, bahagian yang diperbuat daripada keluli tahan karat boleh dimesin kepada toleransi ±0.05mm, manakala bahagian yang diperbuat daripada aluminium mungkin mencapai toleransi seketat ±0.025mm. Toleransi ini memastikan bahagian logam dipasang dengan betul dan berfungsi dengan baik dalam keadaan yang mencabar.

Toleransi untuk Bahagian Plastik

Bahagian plastik, sebaliknya, secara amnya lebih sukar untuk dimesin dengan toleransi ketat yang sama seperti logam. Toleransi untuk bahagian plastik biasanya berkisar antara ±0.1mm hingga ±0.5mm, bergantung pada jenis plastik dan kerumitan bahagian tersebut. Plastik boleh terdedah kepada meledingkan, pengecutan atau pengembangan akibat perubahan suhu, yang boleh menjadikannya lebih mencabar untuk mengekalkan toleransi yang konsisten.

Dalam sesetengah kes, plastik berprestasi tinggi seperti PEEK atau PTFE boleh digunakan untuk aplikasi kritikal. Bahan ini boleh mencapai toleransi yang lebih ketat tetapi memerlukan teknik pemesinan yang lebih maju.

Toleransi untuk Bahan Komposit

Bahan komposit, yang sering digunakan dalam aplikasi aeroangkasa dan automotif, memberikan cabaran mereka sendiri apabila ia berkaitan dengan pemesinan CNC. Komposit selalunya berlapis dan mungkin mempunyai sifat yang berbeza bergantung pada arah gentian, yang boleh menyebabkan variasi dalam kekuatan bahagian dan kestabilan dimensi. Toleransi untuk bahagian komposit biasanya berjulat dari ±0.1mm hingga ±0.3mm, bergantung pada bahan tertentu dan geometri bahagian.

Memilih Toleransi yang Tepat untuk Bahagian Mesin Tersuai Anda

Mengenalpasti Keperluan Toleransi

Memilih toleransi yang betul untuk bahagian mesin tersuai anda bermula dengan memahami fungsi khusus bahagian tersebut. Contohnya, bahagian yang mesti muat bersama atau berinteraksi dengan komponen lain memerlukan toleransi yang lebih ketat untuk memastikan penjajaran dan kefungsian yang betul. Sebaliknya, bahagian yang tidak memerlukan pemasangan yang tepat mungkin direka bentuk dengan toleransi yang lebih longgar untuk mengurangkan kos pembuatan.

Untuk menentukan toleransi optimum bagi sesuatu bahagian, adalah penting untuk mempertimbangkan kedua-dua keperluan reka bentuk dan keupayaan proses pembuatan. Toleransi yang terlalu ketat boleh meningkatkan masa pengeluaran, kos perkakas dan kemungkinan ralat, manakala toleransi yang terlalu longgar boleh menjejaskan fungsi atau kualiti bahagian tersebut.

Mengimbangi Ketepatan dan Kos

Walaupun mungkin menggoda untuk menentukan toleransi yang paling ketat untuk memastikan tahap ketepatan tertinggi, ini selalunya datang pada kos yang lebih tinggi. Mencapai toleransi yang lebih ketat biasanya memerlukan jentera yang lebih maju, masa pemesinan yang lebih lama dan peningkatan kos pemeriksaan. Untuk kebanyakan bahagian, adalah lebih menjimatkan kos untuk menentukan toleransi yang mencukupi untuk fungsi yang dimaksudkan bahagian tanpa melampaui ketepatan.

Mencapai keseimbangan yang betul antara toleransi dan kos adalah kunci untuk mencapai kedua-dua kualiti dan kecekapan dalam pemesinan tersuai.

Bagaimana Toleransi Mempengaruhi Kos Pemesinan CNC

Hubungan Antara Toleransi dan Kos Pengilangan

Dalam pemesinan CNC, terdapat korelasi langsung antara ketatnya toleransi dan kos keseluruhan pengeluaran. Toleransi yang lebih ketat secara amnya memerlukan teknologi yang lebih maju, peningkatan ketepatan, dan lebih banyak masa untuk memastikan bahagian itu berada dalam spesifikasi. Akibatnya, kos pembuatan cenderung meningkat dengan keperluan untuk toleransi yang lebih ketat. Ini kerana perhatian yang lebih kepada perincian diperlukan pada setiap langkah proses, daripada reka bentuk awal hingga pemeriksaan akhir.

Sebagai contoh, apabila pemesinan bahagian dengan toleransi ±0.1mm, mesin mungkin perlu membuat lebih banyak hantaran atau menggunakan alat khusus untuk memastikan dimensi yang dikehendaki dicapai. Ini boleh meningkatkan masa pemesinan dan penggunaan bahan, kedua-duanya menyumbang kepada kos yang lebih tinggi. Sebaliknya, bahagian dengan toleransi ±0.5mm mungkin tidak memerlukan banyak masa atau peralatan khusus untuk menghasilkan, mengurangkan kos pengeluaran.

Selain itu, bahagian dengan toleransi yang lebih ketat sering memerlukan kawalan kualiti dan pemeriksaan yang lebih ketat. Bergantung pada aplikasi, ini mungkin melibatkan penggunaan alat canggih seperti Mesin Pengukur Selaras (CMM), pengimbasan laser atau peranti pengukuran ketepatan tinggi yang lain. Kos alat ini, bersama-sama dengan masa yang dihabiskan untuk memeriksa setiap bahagian, boleh ditambah dengan cepat apabila menghasilkan komponen dengan toleransi yang sangat ketat.

Bagaimana Toleransi Mempengaruhi Masa Utama

Toleransi juga menjejaskan masa utama untuk projek pemesinan CNC. Bahagian dengan toleransi yang lebih ketat memerlukan perancangan yang lebih teliti dan masa tambahan untuk proses pemesinan. Contohnya, bahagian yang memerlukan toleransi ±0.01mm mungkin mengambil masa beberapa jam lebih lama untuk dimesin daripada bahagian yang serupa dengan toleransi ±0.5mm.

Masa tambahan yang diperlukan untuk memenuhi toleransi yang lebih ketat juga boleh melambatkan garis masa pengeluaran keseluruhan, terutamanya dalam projek dengan berbilang bahagian atau geometri kompleks. Tambahan pula, jika ralat pemesinan berlaku semasa proses, ia mungkin perlu diperbetulkan, yang membawa kepada kerja semula tambahan dan memanjangkan lagi masa pendahuluan.

Untuk meminimumkan kesan toleransi yang ketat pada masa utama, pengeluar selalunya perlu merancang dan mengoptimumkan proses pemesinan dengan teliti. Ini mungkin melibatkan pemilihan mesin yang betul, melaraskan parameter pemotongan, dan menggunakan laluan alat yang paling cekap untuk memastikan bahagian itu disiapkan mengikut jadual.

Memahami Had Peralatan dan Alat CNC Anda

Ketepatan Mesin CNC dan Kesannya terhadap Toleransi

Keupayaan peralatan CNC yang digunakan adalah faktor penting dalam menentukan tahap ketepatan yang boleh dicapai semasa proses pemesinan. Jenis mesin CNC yang berbeza mempunyai tahap ketepatan yang berbeza-beza, dan adalah penting untuk memahami batasan mesin yang digunakan untuk mengelakkan daripada menetapkan jangkaan toleransi yang tidak realistik.

Sebagai contoh, kilang atau mesin pelarik CNC mewah yang digunakan dalam industri aeroangkasa atau perubatan boleh mencapai toleransi seketat ±0.001mm. Mesin ini menggunakan teknologi canggih seperti pengilangan berbilang paksi, penentukuran laser dan sistem maklum balas masa nyata untuk mengekalkan ketepatan yang melampau.

Sebaliknya, mesin CNC tujuan umum mungkin tidak dapat mengekalkan toleransi yang ketat sedemikian, dan ketepatan yang boleh dicapai mungkin hanya ±0.05mm atau ±0.1mm. Adalah penting untuk memadankan toleransi bahagian yang diperlukan dengan keupayaan peralatan CNC yang tersedia untuk memastikan pengeluaran boleh dilaksanakan dan kos efektif.

Memilih Mesin CNC yang Tepat untuk Pekerjaan

Memilih mesin CNC yang betul untuk kerja adalah penting untuk mencapai toleransi yang diingini. Sebagai contoh, jika toleransi yang diperlukan adalah ketat dan bahagian tersebut mempunyai geometri yang kompleks, mungkin perlu untuk melabur dalam mesin berketepatan tinggi, seperti mesin pelarik Swiss CNC atau kilang 5 paksi. Mesin ini menawarkan keupayaan untuk memesin bahagian kompleks dengan ralat yang minimum, tetapi ia datang dengan kos pendahuluan yang lebih tinggi dan masa pengeluaran yang lebih lama.

Walau bagaimanapun, untuk bahagian yang lebih ringkas dengan toleransi yang lebih longgar, mesin pengilangan CNC standard mungkin mencukupi. Memilih mesin yang betul berdasarkan toleransi yang diperlukan boleh membantu memperkemas pengeluaran, mengurangkan kos, dan memastikan bahagian tersebut memenuhi piawaian kualiti.

Alatan dan Pakai Alat

Kualiti dan keadaan alat yang digunakan dalam pemesinan CNC juga memainkan peranan penting dalam ketepatan produk akhir. Lama kelamaan, alatan boleh haus, mengakibatkan variasi dimensi dan sisihan daripada toleransi yang ditentukan. Oleh itu, penyelenggaraan tetap dan penggantian alat yang tepat pada masanya adalah penting untuk mengekalkan hasil yang konsisten, terutamanya apabila bahagian pemesinan dengan had terima yang ketat.

Selain itu, bahan dan salutan alatan boleh menjejaskan umur panjang dan ketepatannya. Alat karbida, contohnya, cenderung untuk mengekalkan ketajaman dan kestabilan dimensi dari masa ke masa, menjadikannya pilihan pilihan untuk pemesinan CNC berketepatan tinggi. Alat bersalut, seperti yang mempunyai salutan titanium nitrida (TiN) atau karbon seperti berlian (DLC), juga boleh membantu mengurangkan haus dan memanjangkan hayat alat, yang amat penting apabila pemesinan bahan sukar atau menghasilkan bahagian dengan toleransi yang ketat.

Mengoptimumkan Toleransi untuk Masa Pusing yang Lebih Cepat dan Kos yang Dikurangkan

Mengimbangi Ketepatan dengan Kecekapan

Walaupun toleransi yang ketat diperlukan untuk aplikasi tertentu, ia boleh membawa kepada masa petunjuk yang lebih lama dan kos pengeluaran yang lebih tinggi. Oleh itu, salah satu cabaran utama dalam pemesinan CNC ialah mencari keseimbangan yang tepat antara ketepatan dan kecekapan. Mencapai toleransi yang diperlukan sambil mengekalkan kos pengeluaran rendah dan mengekalkan masa pemulihan yang cepat adalah penting untuk memenuhi permintaan pelanggan dan kekal berdaya saing dalam pasaran.

Satu cara untuk mengoptimumkan toleransi sambil mengekalkan kecekapan adalah dengan memfokuskan pada dimensi kritikal bahagian tersebut. Tidak semua ciri bahagian perlu memenuhi toleransi yang paling ketat. Dengan mengenal pasti dimensi mana yang paling penting untuk kefungsian bahagian dan hanya menggunakan toleransi yang lebih ketat jika perlu, pengilang boleh mengurangkan masa dan kos pemesinan tanpa menjejaskan prestasi bahagian tersebut.

Memperkemas Proses Pemesinan

Untuk mengoptimumkan masa pemesinan dan mengurangkan kos, pengeluar juga harus mempertimbangkan untuk memperkemas proses pemesinan. Ini boleh dicapai dengan memilih strategi pemesinan yang betul, seperti menggunakan alat pemotong yang paling sesuai, melaraskan kadar suapan dan mengoptimumkan laluan alat. Mesin CNC yang menampilkan keupayaan automasi lanjutan, seperti penukar alat atau sistem pemuatan automatik, juga boleh membantu mengurangkan masa yang dihabiskan untuk tugas yang tidak produktif, seterusnya mempercepatkan proses.

Satu lagi cara yang berkesan untuk mengoptimumkan toleransi adalah dengan menggunakan teknik pembuatan lanjutan seperti pembuatan aditif atau pemesinan hibrid. Kaedah ini selalunya boleh mencapai tahap ketepatan yang sama seperti pemesinan CNC tradisional sambil mengurangkan sisa bahan, haus alatan dan masa pengeluaran.

Contoh Dunia Nyata Cabaran dan Penyelesaian Toleransi

Kajian Kes 1: Komponen Aeroangkasa dengan Toleransi Ketat

Dalam pembuatan aeroangkasa, bahagian seperti komponen enjin dan elemen struktur mesti memenuhi toleransi yang sangat ketat untuk memastikan keselamatan dan prestasi. Satu contoh dunia sebenar melibatkan pendakap aluminium bermesin tersuai yang digunakan dalam sistem gear pendaratan pesawat. Toleransi yang diperlukan untuk bahagian ini ialah ±0.01mm, yang menimbulkan cabaran kerana potensi bahan untuk pengembangan haba dan geometri reka bentuk yang rumit.

Untuk memenuhi keperluan toleransi yang ketat, pengilang menggunakan mesin CNC 5 paksi berketepatan tinggi dengan penentukuran laser. Selain itu, mereka melaksanakan proses pemesinan berbilang langkah yang termasuk operasi kasar, separuh kemasan dan kemasan ketepatan. Bahagian itu juga tertakluk kepada beberapa pusingan kawalan kualiti menggunakan Mesin Pengukur Koordinat (CMM) untuk memastikan ia memenuhi spesifikasi yang diperlukan.

Kajian Kes 2: Komponen Peranti Perubatan dengan Geometri Kompleks

Dalam industri peranti perubatan, komponen seperti instrumen pembedahan dan implan memerlukan ketepatan yang tinggi untuk memastikan ia berfungsi dengan betul dan selamat. Satu contoh melibatkan pemesinan implan lutut titanium, yang memerlukan toleransi geometri yang kompleks, termasuk kebulatan yang tepat dan toleransi kedudukan untuk lubang yang akan menempatkan skru.

Untuk mencapai toleransi ini, pengilang menggunakan mesin pelarik CNC Swiss dengan keupayaan perkakasan hidup. Ini membolehkan mereka membuat mesin bahagian dalam satu persediaan, mengurangkan risiko ralat yang disebabkan oleh kedudukan semula. Bahagian tersebut kemudiannya diperiksa menggunakan sistem pengukuran optik berketepatan tinggi untuk memastikan semua toleransi geometri dipenuhi.

Kawalan Kualiti: Memastikan Ketepatan dan Ketekalan dalam Pemesinan CNC

Kepentingan Pemeriksaan yang Teliti

Kawalan kualiti memainkan peranan penting dalam memastikan bahagian berada dalam had terima yang ditetapkan dan memenuhi piawaian yang diperlukan. Dalam pemesinan CNC, pemeriksaan bermula semasa proses persediaan dan berterusan sepanjang kitaran pengeluaran. Banyak pengeluar menggunakan Mesin Pengukur Selaras (CMM) dan sistem pengimbasan laser untuk mengukur bahagian dengan tepat dan mengesan sebarang penyelewengan daripada spesifikasi yang dikehendaki.

Pemeriksaan juga boleh melibatkan pemeriksaan visual, penilaian kemasan permukaan dan ujian kefungsian, bergantung pada tujuan penggunaan bahagian tersebut. Bagi bahagian yang mempunyai toleransi yang ketat, langkah pemeriksaan tambahan mungkin diperlukan untuk memastikan tiada variasi berlaku semasa proses pemesinan.

Peranan Sistem Pemeriksaan Automatik

Memandangkan teknologi telah maju, banyak pengeluar kini bergantung pada sistem pemeriksaan automatik untuk memantau ketepatan bahagian mesin CNC. Sistem ini menggunakan laser, kamera atau penderia lain untuk memeriksa secara berterusan dimensi bahagian semasa ia dihasilkan. Pemeriksaan automatik bukan sahaja meningkatkan ketepatan tetapi juga mempercepatkan proses kawalan kualiti, membolehkan pengilang menangkap ralat awal dan mencegah kesilapan yang mahal.

Penambahbaikan Berterusan dan Gelung Maklum Balas

Sebagai tambahan kepada pemeriksaan rasmi, pengilang harus melaksanakan program peningkatan berterusan untuk memantau prestasi pemesinan dari semasa ke semasa. Dengan menjejaki metrik utama seperti haus alatan, prestasi mesin dan ketepatan pengeluaran, pengeluar boleh mengenal pasti bidang untuk penambahbaikan dan membuat pelarasan yang diperlukan untuk mengekalkan toleransi yang ketat secara konsisten.

Peranan Toleransi dalam Pesanan Pemesinan Tersuai

Spesifikasi Pemesinan dan Toleransi Tersuai

Apabila membuat pesanan pemesinan tersuai, pelanggan harus menyampaikan dengan jelas keperluan toleransi mereka untuk mengelakkan salah faham atau kesilapan yang mahal. Menyediakan lukisan terperinci yang menyatakan toleransi yang diingini untuk setiap ciri bahagian akan membantu memastikan proses pemesinan berjalan lancar. Pelanggan juga harus bekerjasama dengan rakan kongsi pembuatan mereka untuk menentukan sama ada toleransi yang ditentukan boleh dicapai dalam tempoh masa dan belanjawan yang diberikan.

Bekerjasama dengan Pembekal Pemesinan CNC

Kerjasama antara pelanggan dan pembekal adalah penting untuk memastikan toleransi difahami dan dipenuhi dengan jelas. Ini mungkin melibatkan perbincangan pilihan bahan, mengkaji semula keupayaan peralatan CNC, dan memastikan reka bentuk bahagian dioptimumkan untuk keperluan pembuatan dan toleransi.

Pembekal selalunya boleh memberikan cerapan berharga tentang cara melaraskan reka bentuk bahagian untuk memudahkannya dimesin sementara masih memenuhi spesifikasi toleransi. Dengan bekerjasama, pengeluar dan pelanggan boleh mencapai keseimbangan ketepatan, kos dan masa pendahuluan yang terbaik.

Soalan Lazim

Apakah toleransi yang paling biasa untuk pemesinan CNC?

Yang paling biasa toleransi untuk pemesinan CNC julat dari ±0.05mm hingga ±0.5mm, bergantung kepada kerumitan dan bahan bahagian tersebut. Toleransi yang lebih ketat, seperti ±0.01mm, biasanya diperlukan untuk aplikasi ketepatan tinggi seperti aeroangkasa atau peranti perubatan.

Bagaimanakah toleransi mempengaruhi kos pemesinan CNC?

Toleransi yang lebih ketat biasanya meningkatkan kos pemesinan CNC, kerana ia memerlukan peralatan yang lebih canggih, masa pemesinan yang lebih lama dan pemeriksaan yang lebih ketat. Toleransi yang lebih longgar boleh membantu mengurangkan kos dan masa pengeluaran.

Bolehkah pemesinan CNC mencapai toleransi yang ketat untuk semua bahan?

Walaupun banyak bahan, seperti logam, boleh mencapai toleransi yang ketat dengan pemesinan CNC, sesetengah bahan, seperti plastik dan komposit, lebih mencabar untuk mesin dengan ketepatan tinggi kerana sifat yang wujud. Adalah penting untuk memilih bahan yang sesuai untuk toleransi yang diperlukan.

Bagaimanakah saya boleh mengurangkan kos bahagian pemesinan dengan toleransi yang ketat?

Untuk mengurangkan kos, fokus pada mengoptimumkan reka bentuk untuk kebolehkilangan. Nyatakan toleransi hanya jika ia perlu untuk fungsi bahagian, dan pilih proses pemesinan dan peralatan yang betul untuk kerja itu. Bekerjasama dengan pengilang juga boleh membantu mengenal pasti kawasan di mana kos boleh dikurangkan tanpa mengorbankan kualiti.

Apakah alat yang terbaik untuk mencapai toleransi yang ketat dalam pemesinan CNC?

Alat karbida dan alat bersalut, seperti yang mempunyai salutan titanium nitrida (TiN), sesuai untuk mencapai toleransi yang ketat. Alat ini mengekalkan ketajamannya lebih lama, mengurangkan risiko kehausan alatan dan variasi dimensi.