Invoering

Bewerken van grote onderdelen presenteert unieke uitdagingen en vereist gespecialiseerde technieken en apparatuur. Omdat industrieën blijven vragen om grote componenten met hoge precisie en hoge kwaliteit, moeten fabrikanten zich aanpassen om aan deze veranderende behoeften te voldoen. In dit artikel onderzoeken we de uitdagingen bij het bewerken van grote onderdelen, de gereedschappen en technieken die worden gebruikt om deze te overwinnen en best practices om efficiëntie en kwaliteit te garanderen. Of u nu betrokken bent bij productie, bewerking of werkt met grootschalige projecten, het begrijpen van deze uitdagingen en oplossingen kan aanzienlijke voordelen opleveren. Laten we erin duiken en zien hoe de juiste aanpak het verschil kan maken.

1. Wat zijn de belangrijkste uitdagingen bij het bewerken van grote onderdelen?

Als het aankomt op het bewerken van grote onderdelen, zijn de uitdagingen veelzijdig. De eerste grote horde is de omvang en het gewicht van de componenten. Grotere onderdelen vereisen vaak machines met grotere capaciteiten, en het beheren van de toegenomen krachten tijdens het bewerken kan leiden tot complicaties.

Maar hier is de clou: het bereiken van hoge precisie in grote onderdelen is geen gemakkelijke opgave. Bij grotere werkstukken kunnen zelfs kleine afwijkingen in de meting resulteren in aanzienlijke fouten. Een van de belangrijkste problemen bij het bewerken van grote onderdelen is ervoor zorgen dat het hele onderdeel uitgelijnd blijft tijdens het proces. Een verschuiving in positionering kan leiden tot kostbare fouten, daarom zijn de juiste bevestiging en klemming van cruciaal belang.

Een andere uitdaging is de gereedschapsslijtage. Grotere onderdelen vereisen langere bewerkingstijden, wat leidt tot meer gereedschapsslijtage. De duurzaamheid van snijgereedschappen wordt in deze situaties nog belangrijker. Bovendien vereist het proces het beheersen van verhoogde thermische uitzetting en thermische vervorming vanwege de warmte die wordt gegenereerd tijdens het snijproces.

Nog één ding: de verwerking en het transport van grote onderdelen kan net zo complex zijn als de bewerking zelf. Het verplaatsen van grote onderdelen tussen verschillende machines, fasen van het proces of zelfs naar de laatste inspectiestations kan logistieke uitdagingen opleveren die van invloed kunnen zijn op de workflow en timing.

Om deze uitdagingen het hoofd te bieden, vertrouwen fabrikanten vaak op uiterst precieze CNC-machines en deskundige operators. Zorgvuldige planning en precisie zijn echter essentieel om ervoor te zorgen dat grote onderdelen correct worden bewerkt.

Tabel 1: Belangrijkste uitdagingen bij het bewerken van grote onderdelen

| Uitdaging | Invloed | Oplossing |

|---|---|---|

| Grootte en gewicht | Verhoogde krachten tijdens het bewerken | Gebruik zware machines en armaturen |

| Precisie bereiken | Mogelijkheid voor verkeerde uitlijning en fouten | Gebruik geavanceerde CNC- en meetsystemen |

| Gereedschapsslijtage | Kortere standtijd door langere bewerking | Kies duurzaam gereedschap en beheer gereedschapsslijtage |

| Thermische uitzetting en vervorming | Impact op de bewerkingsnauwkeurigheid | Effectieve koeltechnieken implementeren |

| Behandeling en transport | Risico op vertragingen of schade tijdens verhuizingen | Gebruik gespecialiseerde hefwerktuigen en optimaliseer de workflow |

2. Hoe kiest u het juiste gereedschap voor het bewerken van grote onderdelen?

Het kiezen van de juiste gereedschappen voor het bewerken van grote onderdelen is cruciaal voor efficiëntie en nauwkeurigheid. Het gaat niet alleen om het kiezen van een gereedschap; het gaat om het selecteren van het juiste type snijgereedschap voor het materiaal en de taak die voorhanden is.

Wat is het echte verhaal? De sleutel tot succes ligt in het begrijpen van de unieke eisen van het bewerken van grote onderdelen. Het selectieproces van gereedschappen begint met het materiaal waarmee u werkt. Hardere materialen zoals titanium of gereedschapsstaal vereisen robuustere gereedschappen met een hoger snijvermogen. Aan de andere kant kunnen zachtere materialen zoals aluminium hogere snijsnelheden en minder slijtage van de gereedschappen mogelijk maken.

Gereedschapssterkte is een kritische factor, vooral bij het werken met zware, grote werkstukken. Gereedschappen moeten duurzaam genoeg zijn om de hoge snijkrachten te weerstaan die betrokken zijn bij het bewerken van grote onderdelen. Naast duurzaamheid speelt de geometrie van het snijgereedschap ook een belangrijke rol. Een gereedschap met een onjuiste geometrie kan leiden tot overmatige slijtage, verhoogde temperaturen en slechte afwerkingen.

Klaar voor het goede deel? Het selecteren van de juiste snijsnelheden en voedingen is net zo belangrijk. Bij het bewerken van grote onderdelen is het essentieel om snijsnelheden en voedingen aan te passen om de prestaties in evenwicht te brengen met de levensduur van het gereedschap. Een te hoge snelheid kan leiden tot overmatige hitteopbouw, terwijl een te lage snelheid kan leiden tot inefficiëntie en langere bewerkingstijden.

Een andere overweging is het gebruik van multi-toolsystemen, die de productiviteit kunnen verbeteren door operators in staat te stellen snel te wisselen tussen verschillende tools voor verschillende bewerkingen. Daarnaast is het cruciaal om ervoor te zorgen dat de tool de afmetingen van het werkstuk kan accommoderen, aangezien sommige tools mogelijk niet alle gebieden van grote onderdelen kunnen bereiken.

Tabel 2: Factoren bij gereedschapsselectie voor het bewerken van grote onderdelen

| Factor | Invloed | Overweging |

|---|---|---|

| Materiaalsoort | Heeft invloed op de sterkte van het gereedschap en het snijvermogen | Kies het juiste gereedschapsmateriaal |

| Gereedschapssterkte | Heeft invloed op de duurzaamheid en prestaties | Kies robuust gereedschap voor zwaar gebruik |

| Gereedschapsgeometrie | Beïnvloedt de snij-efficiëntie en de levensduur van het gereedschap | Optimaliseer geometrie voor specifieke taken |

| Snijsnelheden en voedingen | Heeft invloed op de bewerkingstijd en de levensduur van het gereedschap | Zorg voor een evenwicht tussen snijsnelheid en duurzaamheid van het gereedschap |

| Compatibiliteit van gereedschap | Bepaalt het vermogen om alle deelgebieden te bereiken | Gebruik verstelbare of multitoolsystemen |

3. Wat zijn de beste werkwijzen voor het instellen van grote onderdelen in CNC-machines?

Het instellen van grote onderdelen in CNC-machines vereist zorgvuldige planning en uitvoering. Het proces begint met het vastzetten van het werkstuk op het machinebed. Maar hier is de clou: als het werkstuk niet goed vastgezet is, kunnen zelfs de kleinste bewegingen tijdens het bewerken grote afwijkingen veroorzaken, wat leidt tot defecten of schroot. Correcte klemming en bevestiging zijn absoluut cruciaal bij het bewerken van grote onderdelen.

De eerste stap in het installatieproces is het bepalen van het juiste klemsysteem. Voor grote onderdelen vertrouwen fabrikanten vaak op zware klemsystemen die een gelijkmatige druk over het gehele werkstuk kunnen leveren. Deze systemen helpen de positie van het werkstuk te behouden tijdens het bewerken, waardoor elke beweging die de precisie zou kunnen beïnvloeden, wordt voorkomen.

Zodra het onderdeel stevig is vastgeklemd, is de volgende taak uitlijning. Zorgen dat het werkstuk perfect is uitgelijnd met de snijgereedschappen van de machine is cruciaal voor het behalen van nauwkeurige resultaten. Elke verkeerde uitlijning kan leiden tot onnauwkeurigheden in de afmetingen, die kunnen toenemen naarmate het bewerkingsproces vordert.

Wat is hier het echte verhaal? De insteltijd voor grote onderdelen kan vaak behoorlijk lang zijn. Maar de tijd nemen om ervoor te zorgen dat alles vanaf het begin perfect uitgelijnd en veilig is, bespaart uiteindelijk tijd en geld door fouten tijdens het bewerken te voorkomen. Bovendien is het essentieel om de CNC-machine te kalibreren voordat u met bewerkingen begint, om ervoor te zorgen dat deze optimaal presteert.

Een andere best practice is om regelmatig te controleren op slijtage van zowel de machine als het gereedschap tijdens het bewerkingsproces. Regelmatige inspectie van gereedschappen en onderdelen zorgt ervoor dat het bewerkingsproces efficiënt blijft en dat eventuele problemen worden geïdentificeerd voordat ze grote problemen worden.

Tabel 3: Best practices voor CNC-instellingen van grote onderdelen

| Oefening | Voordeel | Tips voor de beste praktijk |

|---|---|---|

| Veilige klemming | Voorkomt beweging en zorgt voor precisie | Gebruik robuuste, gelijkmatig verdeelde klemsystemen |

| Juiste uitlijning | Zorgt voor nauwkeurigheid tijdens het bewerken | Gebruik nauwkeurige uitlijningshulpmiddelen en -methoden |

| CNC-machinekalibratie | Zorgt ervoor dat de machine optimaal werkt | Kalibreer regelmatig voor de beste resultaten |

| Gereedschaps- en onderdeelinspectie | Voorkomt fouten en zorgt voor kwaliteit | Controleer gereedschappen en onderdelen regelmatig |

4. Hoe bereikt u precisie bij het bewerken van grote onderdelen?

Precisie bereiken in grote onderdelenbewerking is een van de grootste uitdagingen voor fabrikanten. Hoe groter het onderdeel, hoe moeilijker het is om nauwkeurige metingen en toleranties te handhaven tijdens het bewerkingsproces.

Klaar voor het goede deel? Een van de meest effectieve manieren om precisie te garanderen is door het gebruik van geavanceerde CNC-machines die zeer nauwkeurige meetsystemen bevatten. Deze systemen controleren continu de afmetingen van het onderdeel tijdens het bewerken en geven realtime feedback aan de operator. Als er afwijkingen van de gewenste afmetingen worden gedetecteerd, kan het systeem direct aanpassingen maken, zodat het eindproduct aan de vereiste specificaties voldoet.

Een andere techniek om precisie te bereiken in grote onderdelen is het gebruik van gereedschap van hoge kwaliteit. Hoe scherper het gereedschap, hoe nauwkeuriger de sneden. Na verloop van tijd slijten gereedschappen, wat kan leiden tot onnauwkeurigheden in het afgewerkte onderdeel. Het gebruik van gereedschappen met een langere levensduur en het regelmatig controleren van de gereedschapsomstandigheden is essentieel voor het behouden van de kwaliteit en precisie van grote onderdelen.

Bovendien speelt temperatuurregeling een belangrijke rol bij het behouden van precisie. Bij het bewerken van grote onderdelen genereert het proces een aanzienlijke hoeveelheid warmte, wat kan leiden tot thermische vervorming. Dit is vooral problematisch bij grote onderdelen, omdat zelfs kleine hoeveelheden thermische vervorming aanzienlijke veranderingen in de afmetingen van het onderdeel kunnen veroorzaken. Effectieve koelsystemen zijn een must om de temperatuur van het werkstuk stabiel te houden en het risico op thermische uitzetting te verminderen.

Een andere overweging voor het behouden van precisie is de juiste programmering. CNC-programma's voor grote onderdelen moeten grondig worden getest en geoptimaliseerd om ervoor te zorgen dat alle snijpaden nauwkeurig zijn. Zelfs een kleine fout in het programma kan leiden tot aanzienlijke defecten in het eindproduct.

Tabel 4: Technieken voor het bereiken van precisie bij het bewerken van grote onderdelen

| Techniek | Invloed | Overweging |

|---|---|---|

| CNC-meetsystemen | Biedt realtime feedback voor precisie | Investeer in systemen met hoge precisie |

| Hoogwaardige gereedschappen | Verbetert de nauwkeurigheid en snij-efficiëntie | Gebruik duurzame, scherpe gereedschappen voor een langere levensduur |

| Temperatuurregeling | Voorkomt thermische vervorming | Gebruik effectieve koelsystemen |

| Geoptimaliseerde CNC-programmering | Zorgt voor nauwkeurige snijpaden | Test programma's grondig voordat u ze gebruikt |

5. Welke materialen worden doorgaans gebruikt bij het bewerken van grote onderdelen?

Bij het bewerken van grote onderdelen speelt de materiaalkeuze een cruciale rol bij het bepalen van zowel de moeilijkheidsgraad als de effectiviteit van het proces. Niet alle materialen zijn geschikt voor grootschalige bewerking en het selecteren van de juiste kan het succes van het project maken of breken.

Wat is het echte verhaal? De meest gebruikte materialen voor het bewerken van grote onderdelen zijn verschillende metalen zoals staal, aluminium en titanium. Staal, een van de meest gebruikte materialen in de productie, staat bekend om zijn sterkte en duurzaamheid. Het kan echter ook een uitdaging zijn om te bewerken, vooral bij grote onderdelen, vanwege de hardheid en de neiging om warmte te genereren tijdens het bewerken.

Aluminium is daarentegen veel gemakkelijker te bewerken en wordt veel gebruikt in industrieën zoals de lucht- en ruimtevaart en de automobielindustrie voor grote componenten. Het is lichtgewicht, wat het ideaal maakt voor grote onderdelen die mobiliteit vereisen, maar het is niet zo sterk als staal of titanium. Niettemin maken de lagere kosten en het gemak van bewerken het een populaire keuze voor veel toepassingen.

Titanium, hoewel duurder, wordt vaak gebruikt voor toepassingen die een hoge sterkte-gewichtsverhouding vereisen, zoals in de lucht- en ruimtevaart. Het bewerken van titanium brengt echter zijn eigen uitdagingen met zich mee, waaronder hogere snijkrachten en gereedschapsslijtage. Gespecialiseerde gereedschappen en snijtechnieken zijn vaak vereist om succesvol met titanium te werken.

Tot slot kunnen sommige grote onderdelen het gebruik van composietmaterialen of kunststoffen vereisen, afhankelijk van de toepassing. Deze materialen zijn vaak lichter en goedkoper, maar bieden mogelijk niet hetzelfde duurzaamheidsniveau als metalen.

Tabel 5: Veelvoorkomende materialen voor het bewerken van grote onderdelen

| Materiaal | Kenmerken | Toepassingen |

|---|---|---|

| Staal | Sterk, duurzaam, moeilijker te bewerken | Bouw, automobiel |

| Aluminium | Lichtgewicht, gemakkelijker te bewerken, kosteneffectief | Lucht- en ruimtevaart, automobiel |

| Titanium | Hoge sterkte-gewichtsverhouding, duur | Lucht- en ruimtevaart, medische apparatuur |

| Composietmaterialen en kunststoffen | Lichtgewicht, lagere duurzaamheid | Consumentenproducten, automobiel |

Conclusie

Concluderend, het bewerken van grote onderdelen brengt een aantal uitdagingen met zich mee, maar het begrijpen van deze obstakels en het implementeren van de juiste strategieën kan leiden tot succesvolle resultaten. De sleutel tot het overwinnen van deze uitdagingen ligt in het selecteren van de juiste gereedschappen, het beheren van precisie, het kiezen van geschikte materialen en het naleven van best practices in installatie en bediening. Door deze factoren aan te pakken, kunnen fabrikanten fouten verminderen, de efficiëntie verhogen en hoogwaardige resultaten garanderen in hun grote onderdelenbewerkingsprojecten. De juiste aanpak, gecombineerd met de nieuwste technologie en technieken, kan helpen deze uitdagingen te overwinnen en bewerkingsbewerkingen in alle sectoren te verbeteren.

6. Hoe regelt u warmte en minimaliseert u thermische vervorming?

Het beheersen van warmte en het minimaliseren van thermische vervorming tijdens het bewerken van grote onderdelen is een cruciale factor om precisie te bereiken en de kwaliteit van het onderdeel te behouden. Het proces van het bewerken van grote onderdelen genereert aanzienlijke warmte vanwege de snijactie, wrijving en materiaalverwijdering. Als deze warmte niet goed wordt beheerd, kan dit leiden tot thermische uitzetting of vervorming, wat de uiteindelijke afmetingen van het onderdeel beïnvloedt.

Wat is het echte verhaal? De meest effectieve manier om warmte te beheersen is door middel van de juiste koeltechnieken. Koelmiddelen worden gebruikt om warmte te absorberen die wordt gegenereerd tijdens het bewerken en deze af te voeren, waardoor overmatige temperatuuropbouw wordt voorkomen. Er zijn verschillende soorten koelmiddelen, zoals oliën, oplossingen op waterbasis en luchtkoeling, die elk geschikt zijn voor verschillende toepassingen. Het type koelmiddel dat u kiest, hangt af van het materiaal dat u bewerkt, de snelheid van de snede en de machine die wordt gebruikt.

Een andere belangrijke factor bij het beheersen van warmte is het selecteren van de juiste snijparameters. Te hoge snijsnelheden kunnen leiden tot overmatige warmteontwikkeling, terwijl te lage snijsnelheden kunnen leiden tot inefficiënte materiaalverwijdering. Door de optimale snijsnelheid voor het materiaal en de grootte van het onderdeel te vinden, kunnen fabrikanten het risico op warmtegerelateerde vervorming verminderen.

Maar hier is de clou: de selectie van gereedschapsmateriaal is een andere kritische factor. Sommige gereedschappen zijn ontworpen om hogere temperaturen te weerstaan, wat de kans op thermische vervorming tijdens het bewerken verkleint. Bijvoorbeeld, hardmetalen gereedschappen kunnen hogere temperaturen aan dan snelstaal, wat ze ideaal maakt voor bewerkingen met hoge temperaturen.

Thermische vervorming kan ook worden geminimaliseerd door machinebesturing. Moderne CNC-machines zijn uitgerust met geavanceerde koelsystemen en temperatuursensoren die de temperatuur tijdens het bewerken bewaken en indien nodig aanpassen om consistente prestaties te behouden. Sommige machines zijn zelfs uitgerust met temperatuurcompensatiefuncties waarmee ze realtime aanpassingen kunnen maken aan het bewerkingsproces, zodat thermische effecten worden geminimaliseerd.

Tabel 6: Koeltechnieken voor het beheersen van warmte bij het bewerken van grote onderdelen

| Koelmethode | Effectiviteit | Overweging |

|---|---|---|

| Koelmiddelen op oliebasis | Effectief bij hoge snijsnelheden | Vereist een goed afvalbeheer |

| Koelmiddelen op waterbasis | Wordt veel gebruikt voor precisiesnedes | Kan corroderen als het niet goed wordt onderhouden |

| Luchtkoeling | Ideaal voor lichte sneden en kleine onderdelen | Minder effectief voor grote onderdelen of snijden met hoge snelheid |

| Geïntegreerde machinekoelsystemen | Zorgt voor realtime koeling tijdens de werking | Zorgt voor een consistent temperatuurbeheer |

7. Wat zijn de belangrijkste overwegingen voor oppervlakteafwerkingen bij het bewerken van grote onderdelen?

Het bereiken van de gewenste oppervlakteafwerking op grote onderdelen is een van de belangrijkste aspecten van het bewerken. De oppervlakteafwerking is cruciaal voor zowel de functionaliteit als de esthetiek van het onderdeel. Het heeft een directe impact op factoren zoals wrijving, slijtvastheid en hoe het onderdeel samenwerkt met andere componenten in de assemblage.

Wat is het echte verhaal? De oppervlakteafwerking die u bereikt, hangt af van verschillende factoren, waaronder het gebruikte snijgereedschap, het bewerkingsproces en het materiaal waarmee wordt gewerkt. Bijvoorbeeld, bij het werken met zachtere materialen zoals aluminium, kunt u een gladdere afwerking bereiken met hogere snijsnelheden, terwijl hardere materialen zoals staal lagere snijsnelheden en fijner gereedschap nodig kunnen hebben om de gewenste afwerking te bereiken.

Een van de meest effectieve manieren om de oppervlakteafwerking te controleren is door de keuze van gereedschap. Gereedschappen met scherpe randen en fijne geometrie kunnen helpen een gladder oppervlak te produceren door trillingen en snijkrachten tijdens het bewerken te verminderen. Bovendien kan het selecteren van de juiste coating voor uw gereedschap, zoals carbide- of keramische coatings, wrijving verminderen en de afwerkingskwaliteit verbeteren.

Klaar voor het goede deel? Een andere belangrijke factor bij het bereiken van een kwalitatief hoogstaande oppervlakteafwerking is het beheersen van trillingen tijdens het bewerken. Grote onderdelen zijn gevoeliger voor trillingen vanwege hun omvang en gewicht, en zelfs kleine trillingen kunnen onvolkomenheden op het oppervlak veroorzaken. Om trillingen te minimaliseren, gebruiken fabrikanten technieken zoals machinedempingssystemen of speciale bevestigingen om het onderdeel effectiever vast te zetten.

Tot slot kunnen nabewerkingsprocessen zoals slijpen, polijsten of honen de oppervlakteafwerking van grote onderdelen verder verbeteren. Deze afwerkingsprocessen worden doorgaans gebruikt voor onderdelen die een ultragladde afwerking vereisen, zoals die in de lucht- en ruimtevaart of automobieltoepassingen.

Tabel 7: Oppervlakteafwerkingstechnieken voor het bewerken van grote onderdelen

| Techniek | Effectiviteit | Overweging |

|---|---|---|

| Scherpe gereedschappen en geometrie | Vermindert trillingen en verbetert de gladheid van het oppervlak | Vereist precisiegereedschap slijpen |

| Gereedschapscoatings (bijv. hardmetaal) | Vermindert wrijving en slijtage | De keuze van de coating is afhankelijk van het materiaal |

| Machine demping systemen | Voorkomt oppervlakte-imperfecties door trillingen | Vereist een juiste machine-instelling |

| Nabewerkingsprocessen (slijpen, honen) | Verbetert de afwerkingskwaliteit voor toepassingen met hoge precisie | Tijdrovend en brengt kosten met zich mee |

8. Welke invloed heeft de grootte van het werkstuk op het bewerkingsproces?

De grootte van het werkstuk heeft een significante impact op bijna elk aspect van het bewerkingsproces, van het type apparatuur dat wordt gebruikt tot de tijd die nodig is om de klus te klaren. Grotere onderdelen vereisen geavanceerdere machines, langere bewerkingstijden en een zorgvuldigere behandeling om de precisie te behouden.

Wat is het echte verhaal? Een van de eerste dingen die verandert bij het bewerken van grote onderdelen is het type machine dat wordt gebruikt. Standaard CNC-machines kunnen mogelijk geen grotere onderdelen verwerken, dus fabrikanten moeten vaak investeren in gespecialiseerde apparatuur zoals portaalmachines, grote verticale freesmachines of horizontale boormachines. Deze machines zijn ontworpen om grotere werkstukken te verwerken en bieden de nodige stabiliteit om de toegenomen snijkrachten aan te kunnen.

Een andere factor is de tijd die nodig is voor het bewerken. Grotere onderdelen duren over het algemeen langer om te bewerken vanwege hun grootte en het toegenomen aantal bewerkingen dat nodig is om het onderdeel te voltooien. Langere bewerkingstijden verhogen het risico op gereedschapsslijtage, wat de precisie en kwaliteit kan beïnvloeden. Bovendien vereisen grote onderdelen meer koeling en smering om warmteontwikkeling tijdens het bewerkingsproces te beheersen.

Maar hier is de clou: het hanteren van grote onderdelen is net zo belangrijk als het bewerkingsproces zelf. Grote onderdelen kunnen omslachtig en lastig te transporteren zijn tussen verschillende machines of productiefasen. Gespecialiseerde hefwerktuigen en -bevestigingen zijn vaak nodig om ervoor te zorgen dat de onderdelen veilig worden verplaatst zonder schade te veroorzaken.

Ten slotte kan de grootte van het onderdeel ook de precisie van de bewerking beïnvloeden. Grotere onderdelen zijn gevoeliger voor trillingen, thermische uitzetting en doorbuigingen tijdens de bewerking, wat kan leiden tot onnauwkeurigheden. Het is belangrijk om de juiste opstelling, gereedschap en machinekalibratie te gebruiken om ervoor te zorgen dat het onderdeel voldoet aan de vereiste specificaties.

Tabel 8: Impact van werkstukgrootte op bewerking

| Factor | Invloed | Overweging |

|---|---|---|

| Afmetingen van de apparatuur | Bepaalt het type machine dat wordt gebruikt | Vereist machines met een grote capaciteit |

| Bewerkingstijd | Langere bewerkingstijden en gereedschapsslijtage | Verhoogt de operationele kosten |

| Behandeling en transport | Toenemende moeilijkheid bij het verplaatsen van grote delen | Gebruik gespecialiseerde hef- en hanteringsapparatuur |

| Precisie | Grotere onderdelen zijn gevoeliger voor trillingen en thermische effecten | Implementeer trillingscontrole en nauwkeurige instellingen |

9. Wat zijn de kostenimplicaties van het bewerken van grote onderdelen?

Het bewerken van grote onderdelen kan aanzienlijk duurder zijn dan het bewerken van kleinere componenten vanwege verschillende factoren, waaronder de kosten van materialen, gereedschap, arbeid en machinetijd. Het begrijpen van de kostenimplicaties is cruciaal voor fabrikanten om hun activiteiten te optimaliseren en winstgevendheid te maximaliseren.

Wat is het echte verhaal? Een van de belangrijkste kostenfactoren bij het bewerken van grote onderdelen is de prijs van materialen. Grote onderdelen vereisen meer grondstoffen, wat de totale materiaalkosten verhoogt. Bovendien kan de complexiteit van het bewerken van grote onderdelen leiden tot hogere arbeidskosten. Er is geschoolde arbeid nodig om machines in te stellen, te bewaken en te bedienen die grote onderdelen aankunnen, en deze expertise is kostbaar.

Gereedschapskosten nemen ook toe met de grootte van het onderdeel. Grotere onderdelen vereisen robuustere gereedschappen die bestand zijn tegen de toegenomen snijkrachten, wat duurder kan zijn. De langere bewerkingstijd die gepaard gaat met grote onderdelen, drijft ook de totale kosten op. Langere bewerkingstijden leiden tot een hoger energieverbruik, meer slijtage van machines en een groter verbruik van koelvloeistoffen en smeermiddelen.

Klaar voor het goede deel? Een manier om kosten te besparen bij het bewerken van grote onderdelen is het optimaliseren van het bewerkingsproces. Door zorgvuldig de juiste gereedschappen, materialen en bewerkingsparameters te selecteren, kunnen fabrikanten afval verminderen, gereedschapsslijtage minimaliseren en bewerkingstijden verkorten. Automatisering is een andere potentiële kostenbesparende maatregel. Het gebruik van robots of geautomatiseerde systemen voor het verwerken van grote onderdelen kan arbeidskosten verlagen en de efficiëntie verbeteren.

Tot slot moeten fabrikanten ook rekening houden met de kans op schroot en herbewerking. Grote onderdelen zijn duurder om te schrappen en elke herbewerking die nodig is na het bewerken kan de kosten van het eindproduct aanzienlijk verhogen. Het handhaven van strikte kwaliteitscontrole gedurende het hele proces kan helpen deze kosten te beperken.

Tabel 9: Kostenfactoren bij het bewerken van grote onderdelen

| Factor | Invloed | Overweging |

|---|---|---|

| Materiaalkosten | Hoger materiaalgebruik voor grote onderdelen | Vereist efficiënte materiaalplanning |

| Arbeidskosten | Voor grotere onderdelen zijn vakmensen nodig | Investeer in training of automatisering |

| Gereedschapskosten | Robuustere gereedschappen nodig voor grotere onderdelen | Kies tools die de beste waarde bieden |

| Bewerkingstijd | Langere bewerkingstijden verhogen de kosten | Optimaliseer snijparameters en machinetijd |

| Schroot en herbewerking | Hogere kosten als onderdelen worden gesloopt of opnieuw worden bewerkt | Implementeer kwaliteitscontrole om fouten te minimaliseren |

10. Wat zijn de nieuwste technologische ontwikkelingen op het gebied van het bewerken van grote onderdelen?

Vooruitgang in technologie blijft het veld van grote onderdelenbewerking transformeren. Nieuwe innovaties in machines, automatisering en materiaalkunde stellen fabrikanten in staat om grotere precisie, efficiëntie en kosteneffectiviteit te bereiken bij het werken met grote onderdelen.

Wat is het echte verhaal? Een van de belangrijkste ontwikkelingen in de afgelopen jaren is de ontwikkeling van multi-axis CNC-machines. Deze machines maken complexere sneden en een grotere precisie bij het bewerken van grote onderdelen mogelijk. Door gebruik te maken van meerdere bewegingsassen kunnen fabrikanten ingewikkeldere kenmerken op grote onderdelen bewerken zonder het werkstuk opnieuw te hoeven positioneren.

Een andere innovatie is het toegenomen gebruik van robotica en automatisering bij het bewerken van grote onderdelen. Robots kunnen worden gebruikt voor taken zoals materiaalbehandeling, gereedschapswisseling en inspectie, waardoor de noodzaak voor handmatige arbeid afneemt en de efficiëntie wordt verbeterd. Automatisering helpt ook het risico op menselijke fouten te verminderen, waardoor het bewerkingsproces consistent en nauwkeurig blijft.

Klaar voor het goede deel? AI en machine learning beginnen een steeds belangrijkere rol te spelen in de bewerking van grote onderdelen. Deze technologieën kunnen worden gebruikt om bewerkingsparameters in realtime te optimaliseren, zodat het snijproces efficiënt en nauwkeurig blijft. AI kan ook gereedschapsslijtage voorspellen, waardoor fabrikanten onderhoud kunnen plannen voordat er problemen ontstaan, waardoor de uitvaltijd wordt verminderd en de algehele efficiëntie wordt verbeterd.

Daarnaast worden er nieuwe materialen en coatings ontwikkeld om de prestaties van snijgereedschappen te verbeteren. Deze innovaties helpen de wrijving te verminderen, de levensduur van gereedschappen te verlengen en de algehele kwaliteit van de bewerkte onderdelen te verbeteren. Vooruitgang in additieve productie biedt ook nieuwe manieren om grote onderdelen te maken, wat potentiële kostenbesparingen oplevert en materiaalverspilling vermindert.

Tabel 10: Technologische vooruitgang in de bewerking van grote onderdelen

| Technologie | Invloed | Overweging |

|---|---|---|

| Meerassige CNC-machines | Verhoogde precisie en complexiteit | Vereist geavanceerde machine-instelling en training |

| Robotica en automatisering | Vermindert handmatige arbeid en verbetert de efficiëntie | Investeer in robotsystemen voor materiaalbehandeling en gereedschapswisselingen |

| AI en machinaal leren | Optimaliseert snijparameters en voorspelt gereedschapsslijtage | Implementeer AI-systemen voor realtime procesoptimalisatie |

| Nieuwe materialen en coatings | Vermindert wrijving en verbetert de levensduur van het gereedschap | Investeer in hoogwaardige coatings |

| Additieve productie | Vermindert materiaalverspilling en kosten | Ideaal voor prototypes of productie in kleine aantallen |

11. Hoe zorgt u voor kwaliteitscontrole bij het bewerken van grote onderdelen?

Het waarborgen van kwaliteitscontrole bij het bewerken van grote onderdelen is essentieel voor het produceren van onderdelen die voldoen aan de vereiste specificaties en goed functioneren in hun beoogde toepassingen. Kwaliteitscontrole gaat niet alleen over het controleren van afmetingen; het omvat een holistische benadering die het monitoren van het gehele bewerkingsproces omvat.

Klaar voor het goede deel? Een van de belangrijkste hulpmiddelen om kwaliteit te garanderen is het gebruik van precisiemeetsystemen. Deze systemen kunnen worden geïntegreerd in CNC-machines of worden gebruikt als stand-alone tools om de afmetingen van onderdelen in realtime te verifiëren. Dit zorgt ervoor dat afwijkingen van de gewenste specificaties vroeg in het proces worden opgemerkt, waardoor de kans op defecten in het uiteindelijke onderdeel wordt verkleind.

Een ander kritisch aspect van kwaliteitscontrole is het gebruik van geavanceerde inspectietechnieken. Coördinatenmeetmachines (CMM) worden vaak gebruikt voor inspectie van grote onderdelen, omdat ze de exacte afmetingen van een onderdeel met hoge nauwkeurigheid kunnen meten. CMM's gebruiken probes om verschillende punten op het oppervlak van het onderdeel aan te raken en een 3D-model van het onderdeel te maken dat kan worden vergeleken met het oorspronkelijke ontwerp.

Maar hier is de clou: continue monitoring van het bewerkingsproces is essentieel voor het behoud van kwaliteit. Veel CNC-machines zijn tegenwoordig uitgerust met sensoren die verschillende factoren bijhouden, zoals temperatuur, trillingen en snijkrachten tijdens het bewerken. Deze realtimegegevens stellen operators in staat om indien nodig aanpassingen te doen aan het proces om ervoor te zorgen dat het onderdeel binnen de tolerantie blijft.

Tot slot zijn regelmatige audits en controles van vitaal belang. Zelfs met de beste apparatuur kunnen menselijke fouten nog steeds voorkomen. Regelmatige inspecties van gereedschappen, machines en het laatste onderdeel zijn noodzakelijk om ervoor te zorgen dat alle aspecten van het proces aan de norm voldoen.

Tabel 11: Kwaliteitscontrolemethoden bij het bewerken van grote onderdelen

| Methode | Invloed | Overweging |

|---|---|---|

| Precisiemeetsystemen | Zorgt voor nauwkeurige afmetingen tijdens het bewerken | Integreer met CNC-machines voor realtime controles |

| Coördinatenmeetmachines (CMM) | Biedt gedetailleerde inspectie van grote onderdelen | Vereist vaardige operators om de resultaten te interpreteren |

| Realtime monitoringsystemen | Houdt procesgegevens bij en zorgt voor consistentie | Gebruik sensoren voor temperatuur, trillingen en snijkrachten |

| Regelmatige audits en inspecties | Zorgt voor naleving van kwaliteitsnormen | Plan regelmatig controles in tijdens het proces |

12. Hoe verschilt het bewerken van grote onderdelen van het bewerken van standaardonderdelen?

Het bewerken van grote onderdelen kent verschillende verschillen vergeleken met het bewerken van kleinere, meer standaardcomponenten. Hoewel de basisprincipes van het bewerken hetzelfde blijven, onderscheiden de unieke uitdagingen en vereisten van het bewerken van grote onderdelen het.

Wat is hier het echte verhaal? Een van de grootste verschillen is de grootte van de apparatuur die erbij betrokken is. Grote onderdelen vereisen veel grotere CNC-machines, die de grootte, het gewicht en de complexiteit van de componenten aankunnen. Deze machines moeten bestand zijn tegen de krachten die tijdens het bewerkingsproces worden gegenereerd, wat vaak leidt tot complexere machineontwerpen en een hogere initiële investering.

Wat het bewerkingsproces zelf betreft, vereisen grote onderdelen vaak meer stappen, langere bewerkingstijden en frequentere gereedschapswisselingen. Zoals eerder vermeld, komt dit door de toegenomen slijtage van gereedschappen, de noodzaak van langere snijtijden en de uitdagingen die gepaard gaan met het uitgelijnd houden van het werkstuk.

Een ander groot verschil is de vereiste precisie. Terwijl kleine onderdelen vaak een hoge precisie vereisen, vereisen grote onderdelen nog meer zorg en aandacht om de vereiste toleranties te behouden. De kleinste afwijking in een groot onderdeel kan leiden tot aanzienlijke problemen, met name in sectoren als lucht- en ruimtevaart, automobielindustrie en defensie.

Klaar voor het goede deel? Grote onderdelen vereisen ook gespecialiseerde handling en logistiek. Het verplaatsen van grote onderdelen tussen bewerkingscentra of naar de inspectiestations vereist gespecialiseerde apparatuur en kan extra risico's op schade of vertragingen met zich meebrengen.

Tabel 12: Belangrijkste verschillen tussen grote en standaard onderdelenbewerking

| Factor | Grote onderdelen bewerken | Standaard onderdeelbewerking |

|---|---|---|

| Afmetingen van de apparatuur | Vereist grote CNC-machines | Gebruikt kleinere, meer standaardmachines |

| Bewerkingstijd | Langere bewerkingstijden en meer bewerkingen | Snellere bewerkingstijden en minder bewerkingen |

| Precisie | Hogere precisie vereist | Standaardprecisie is vaak voldoende |

| Behandeling en logistiek | Vereist gespecialiseerde hef- en verplaatsingsapparatuur | Gemakkelijker te hanteren en te verplaatsen |

| Gereedschapsslijtage | Meer gereedschapsslijtage door langere bewerkingstijden | Minder gereedschapsslijtage bij kleinere onderdelen |

13. Wat zijn de meest voorkomende typen CNC-machines voor het bewerken van grote onderdelen?

Bij het bewerken van grote onderdelen moeten fabrikanten gespecialiseerde CNC-machines gebruiken die zijn ontworpen om grotere werkstukken te verwerken. Deze machines bieden de benodigde precisie en stabiliteit voor het bewerken van grote componenten en zorgen ervoor dat ze voldoen aan de vereiste specificaties.

Wat is het echte verhaal? Het meest voorkomende type CNC-machine dat wordt gebruikt voor het bewerken van grote onderdelen is de portaalmachine. Gantrymachines zijn ontworpen met een grote, stijve structuur die grote onderdelen kan ondersteunen. Ze zijn ideaal voor het bewerken van grote, platte componenten zoals auto-onderdelen, vliegtuigrompen en zware machineonderdelen. Deze machines hebben meerdere bewegingsassen, wat complexe snijbewerkingen op grote onderdelen mogelijk maakt.

Een andere veelgebruikte CNC-machine is de horizontale boormolen. Deze machines worden gebruikt voor het bewerken van grote, zware onderdelen die nauwkeurig boren en boren vereisen. Horizontale boormachines kunnen onderdelen aan die te groot zijn voor verticale machines, en ze kunnen worden gebruikt om grote gaten te boren, vlakke oppervlakken te frezen en zelfs volledige bewerkingsoperaties op massieve componenten uit te voeren.

Klaar voor het goede gedeelte? Verticale freesmachines worden ook gebruikt bij het bewerken van grote onderdelen, met name voor grote onderdelen die een nauwkeurige oppervlakteafwerking vereisen. Deze machines kunnen worden uitgerust met draaitafels en andere hulpstukken om grotere werkstukken te kunnen verwerken.

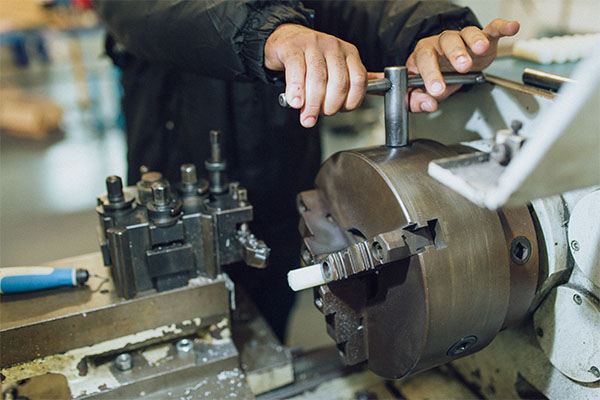

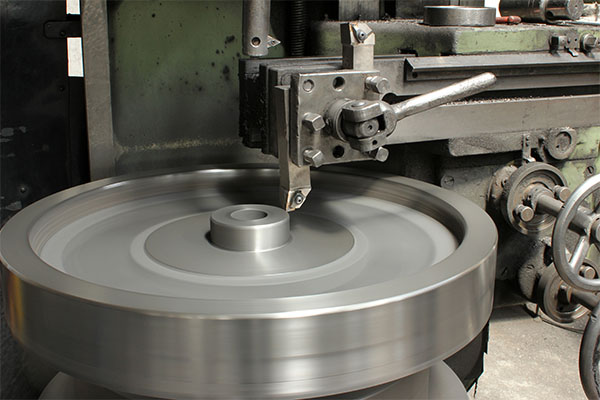

Andere gespecialiseerde machines zijn onder meer: draaicentra En draaibank machines die grote cilindrische onderdelen aankan, evenals 5-assige CNC-machines die ongeëvenaarde flexibiliteit bieden bij het bewerken van grote, complexe onderdelen.

Tabel 13: Veelvoorkomende CNC-machines voor het bewerken van grote onderdelen

| Machinetype | Mogelijkheden | Toepassingen |

|---|---|---|

| Portaalmachines | Grote, stijve structuur voor complexe sneden | Lucht- en ruimtevaart, automobielindustrie, zware machines |

| Horizontale boormachines | Boren en boren van grote, zware onderdelen | Automobiel, bouw, energieopwekking |

| Verticale freesmachines | Precisiefrezen voor grote onderdelen | Lucht- en ruimtevaart, automobielindustrie, defensie |

| Draaibanken en draaibanken | Bewerking van grote cilindrische onderdelen | Olie en gas, lucht- en ruimtevaart, automobielindustrie |

| 5-assige CNC-machines | Hoge flexibiliteit voor complexe onderdelen | Lucht- en ruimtevaart, medische apparatuur, automobielindustrie |

14. Welke veiligheidsprotocollen moeten worden gevolgd bij het bewerken van grote onderdelen?

Veiligheid staat voorop bij het bewerken van grote onderdelen vanwege de grootte en het gewicht van de componenten, evenals de complexiteit van de gebruikte machines. Er zijn verschillende veiligheidsprotocollen waaraan fabrikanten zich moeten houden om zowel werknemers als de apparatuur te beschermen.

Wat is het echte verhaal? De eerste stap in het waarborgen van veiligheid is de juiste machine-instelling. Voordat ze met een bewerking beginnen, moeten operators controleren of alle componenten goed vastzitten en of de machine naar verwachting functioneert. Machinekalibratie is cruciaal om ervoor te zorgen dat de snijgereedschappen correct zijn uitgelijnd en dat er geen risico is op machinestoringen.

Maar hier is de clou: operators moeten zich ook bewust zijn van de fysieke risico's die gepaard gaan met het bewerken van grote onderdelen. Deze onderdelen zijn zwaar en kunnen moeilijk te hanteren zijn, waardoor speciale hefwerktuigen en ondersteuning nodig zijn om letsel te voorkomen. Het gebruik van geschikte hefwerktuigen en machines om grote onderdelen te verplaatsen, kan het risico op ongelukken aanzienlijk verminderen.

Een andere belangrijke veiligheidsoverweging is persoonlijke beschermingsmiddelen (PBM). Operators moeten de benodigde PBM dragen, waaronder een veiligheidsbril, gehoorbescherming en handschoenen, om zichzelf te beschermen tegen rondvliegend puin, hoge geluidsniveaus en scherpe randen. Daarnaast is het essentieel om ervoor te zorgen dat het werkgebied schoon en vrij van obstakels is om de veiligheid tijdens bewerkingswerkzaamheden te behouden.

Klaar voor het goede gedeelte? Regelmatig onderhoud van zowel de machines als de werkomgeving is essentieel om de veiligheid te waarborgen. Machines moeten regelmatig worden onderhouden om storingen te voorkomen en de werkruimte moet georganiseerd worden gehouden om te voorkomen dat er ongelukken gebeuren.

Tabel 14: Belangrijkste veiligheidsprotocollen bij het bewerken van grote onderdelen

| Protocol | Belang | Overweging |

|---|---|---|

| Machine-instelling en -kalibratie | Zorgt voor de nauwkeurigheid en veiligheid van de machine | Altijd kalibreren voor gebruik |

| Hef- en hefwerktuigen | Vermindert het risico op letsel door zware onderdelen | Gebruik de juiste hefwerktuigen |

| Persoonlijke beschermingsmiddelen (PBM) | Voorkomt verwondingen tijdens het bewerken | Zorg ervoor dat werknemers de juiste uitrusting dragen |

| Schone en georganiseerde werkplek | Minimaliseert risico's en ongelukken | Maak de werkruimte regelmatig schoon en organiseer deze |

| Regelmatig onderhoud van de machine | Voorkomt storingen en ongelukken | Voer een routinematig onderhoudsschema in |

15. Hoe kiest u een bewerkingsdienst voor grote onderdelen?

De juiste keuze maken bewerkingsdienst voor grote onderdelen is een kritieke beslissing die het algehele succes van een project kan beïnvloeden. De juiste serviceprovider moet de ervaring, apparatuur en expertise hebben om grote onderdelen met precisie en efficiëntie te behandelen.

Klaar voor het goede deel? De eerste factor om te overwegen bij het selecteren van een bewerkingsservice is hun ervaring met grote onderdelen. Ervaren fabrikanten hebben de nodige expertise om de unieke uitdagingen van het bewerken van grote componenten aan te kunnen. Ze moeten hun capaciteiten kunnen aantonen via eerdere projecten en getuigenissen van klanten.

Een andere belangrijke factor is de apparatuur die de serviceprovider gebruikt. De bewerkingsservice moet toegang hebben tot hoogwaardige, gespecialiseerde apparatuur die grote onderdelen aankan. Dit omvat CNC-machines, freesmachines en andere gereedschappen die essentieel zijn voor het bereiken van de vereiste precisie bij het bewerken van grote onderdelen.

Wat is het echte verhaal? Communicatie is net zo belangrijk. Een bewerkingsservice die responsief is en bereid is om nauw met u samen te werken om uw behoeften en projectvereisten te begrijpen, kan zorgen voor een soepeler proces van begin tot eind. Duidelijke communicatie zorgt er ook voor dat eventuele problemen of zorgen snel worden aangepakt, waardoor vertragingen en fouten worden geminimaliseerd.

Tot slot moeten ook de prijzen en doorlooptijden in overweging worden genomen. Hoewel kosten niet de enige beslissende factor zouden moeten zijn, is het belangrijk om een serviceprovider te vinden die concurrerende prijzen biedt zonder in te leveren op kwaliteit. Zorg ervoor dat de doorlooptijden redelijk zijn en dat de serviceprovider uw deadlines kan halen.

Tabel 15: Belangrijkste factoren bij het kiezen van een bewerkingsservice voor grote onderdelen

| Factor | Belang | Overweging |

|---|---|---|

| Ervaring met grote onderdelen | Zorgt voor expertise in het omgaan met grote componenten | Zoek naar bewezen staat van dienst |

| Uitrusting en mogelijkheden | Bepaalt de kwaliteit en precisie van het werk | Controleer de specificaties van de apparatuur |

| Mededeling | Zorgt voor een vlotte projectuitvoering | Kies een provider met responsieve communicatie |

| Prijzen en levertijden | Heeft invloed op budget en leveringstijdlijnen | Vergelijk offertes en levertijden |

| Reputatie en beoordelingen | Geeft betrouwbaarheid en servicekwaliteit aan | Controleer referenties en feedback van klanten |

Veelgestelde vragen

Vraag 1: Wat is grootstukbewerking?

Onder het bewerken van grote onderdelen wordt het proces verstaan waarbij grote componenten of onderdelen worden bewerkt waarvoor gespecialiseerde apparatuur en technieken nodig zijn om met hoge precisie te kunnen produceren.

Vraag 2: Hoe werkt CNC-bewerking voor grote onderdelen?

Bij CNC-bewerking worden computergestuurde machines gebruikt om grote onderdelen nauwkeurig te snijden, vormen en af te werken volgens specifieke ontwerpen en afmetingen.

Vraag 3: Welke materialen zijn het beste voor het bewerken van grote onderdelen?

Veelvoorkomende materialen voor het bewerken van grote onderdelen zijn metalen zoals staal, aluminium en titanium, maar ook gespecialiseerde niet-metalen, afhankelijk van de projectvereisten.

Vraag 4: Wat zijn de uitdagingen bij het bewerken van grote onderdelen?

De uitdagingen zijn onder meer het verwerken van de omvang en het gewicht van grote onderdelen, het bereiken van precisie, het beheersen van warmteontwikkeling en het gebruiken van gespecialiseerde gereedschappen en machines.

Vraag 5: Hoe kan ik de kosten van het bewerken van grote onderdelen verlagen?

Om kosten te besparen, moet u zich richten op efficiënt gereedschapsgebruik, materiaalverspilling minimaliseren, machinetijd optimaliseren en bewerkingen zorgvuldig plannen om de uitvaltijd te beperken.