Inleiding tot CNC-bewerkingstoleranties

CNC-bewerking is een van de meest nauwkeurige productiemethoden, die onderdelen met een hoge nauwkeurigheid en herhaalbaarheid kan produceren. Een kritische factor bij CNC-bewerking is echter het concept van toleranties, dat de toegestane variaties in onderdeelafmetingen definieert. Toleranties zijn essentieel om ervoor te zorgen dat onderdelen in hun uiteindelijke assemblage correct passen en functioneren, vooral bij aangepaste bestellingen. Het begrijpen van de verschillende soorten toleranties en hoe ze het bewerkingsproces beïnvloeden, is cruciaal voor zowel fabrikanten als klanten. In deze gids zullen we de belangrijkste aspecten van CNC-bewerkingstoleranties, inclusief de typen, de factoren die hierop van invloed zijn en hoe u ze kunt optimaliseren voor kostenefficiëntie en precisie.

Wat zijn CNC-bewerkingstoleranties?

Toleranties definiëren bij CNC-bewerking

Toleranties zijn de toegestane limieten van variatie in de afmetingen van een onderdeel. In CNC-bewerking verwijst dit naar hoeveel de werkelijke afmetingen van een bepaald onderdeel kunnen afwijken van de beoogde ontwerpafmetingen, terwijl ze nog steeds acceptabel zijn voor de functie. In wezen definiëren toleranties het bereik waarbinnen het onderdeel kan variëren, en het zorgt ervoor dat het onderdeel nog steeds goed past in de beoogde assemblage.

Er zijn twee primaire soorten toleranties bij CNC-bewerking: dimensionale toleranties En geometrische toleranties. Dimensionale toleranties verwijzen naar de toegestane afwijking van een bepaalde meting (zoals lengte, breedte en hoogte), terwijl geometrische toleranties de acceptabele afwijkingen in de vorm of gedaante van een onderdeel beschrijven (zoals rechtheid, vlakheid of rondheid). Deze toleranties zijn cruciaal om ervoor te zorgen dat onderdelen correct functioneren en compatibel zijn met andere componenten.

Waarom toleranties cruciaal zijn bij CNC-bewerking

De precisie van een CNC-machine wordt grotendeels bepaald door het vermogen om nauwe toleranties te handhaven. In sectoren zoals de lucht- en ruimtevaart, de automobielindustrie of medische apparatuur, waar componenten feilloos in elkaar moeten passen, worden toleranties nog belangrijker. Door nauwkeurige toleranties te specificeren, kunnen fabrikanten ervoor zorgen dat onderdelen voldoen aan de vereiste functionaliteit en betrouwbaar zijn onder operationele omstandigheden.

Als de toleranties daarentegen te los zijn, voldoet het uiteindelijke onderdeel mogelijk niet aan de beoogde prestatiecriteria, wat leidt tot kostbare fouten of storingen. Aan de andere kant kunnen te nauwe toleranties de productiekosten verhogen en de doorlooptijden onnodig verlengen. Het vinden van de juiste balans is essentieel voor het bereiken van zowel kwaliteit als kostenefficiëntie.

Soorten CNC-bewerkingstoleranties die u moet kennen

Dimensionale toleranties

Dimensionale toleranties definiëren hoeveel de afmetingen van een onderdeel kunnen afwijken van de beoogde meting. Dit zijn de meest voorkomende gespecificeerde toleranties in CNC-bewerking. Een as moet bijvoorbeeld een lengte van 100 mm hebben, met een tolerantie van ±0,1 mm. Dit betekent dat de werkelijke lengte kan variëren van 99,9 mm tot 100,1 mm en nog steeds acceptabel is.

Dimensionale toleranties kunnen worden toegepast op lineaire metingen (zoals de lengte, breedte of hoogte van een onderdeel) en hoekmetingen (zoals de hoeken tussen kenmerken). Hoe nauwer de tolerantie, hoe nauwkeuriger de meting moet zijn, wat vaak geavanceerde CNC-machines en meer tijd voor de productie vereist.

Geometrische toleranties

Geometrische toleranties worden gebruikt om de vorm, oriëntatie en locatie van kenmerken op een onderdeel te regelen. Deze toleranties zijn cruciaal om ervoor te zorgen dat onderdelen op de gewenste manier in elkaar passen. Een gat moet bijvoorbeeld perfect rond zijn of op een precieze locatie ten opzichte van andere kenmerken op het onderdeel zijn geplaatst. Geometrische toleranties omvatten:

- Rechtlijnigheid: Zorgt ervoor dat een element, zoals een rand of as, perfect recht is.

- Vlakheid: Zorgt ervoor dat een oppervlak waterpas is binnen een opgegeven tolerantie.

- Rondheid: Zorgt ervoor dat een gat of cilindrisch element perfect rond is.

- Positie: Definieert de exacte locatie van een object ten opzichte van andere objecten.

Door deze geometrische toleranties te specificeren, kunnen ontwerpers ervoor zorgen dat onderdelen voldoen aan de vereiste functionele criteria.

Oppervlakteafwerkingstoleranties

Oppervlakteafwerkingstoleranties specificeren de gladheid van het oppervlak van een onderdeel. In veel toepassingen kan de oppervlaktekwaliteit van cruciaal belang zijn voor de prestaties van het onderdeel, met name voor componenten die bewegen of in contact komen met andere onderdelen. Oppervlakteafwerking wordt vaak gespecificeerd met behulp van ruwheidsmetingen zoals Ra (gemiddelde ruwheid), Rz (gemiddelde maximale hoogte) en Ry (maximale hoogte van het profiel).

Waarom toleranties belangrijk zijn: de impact op de kwaliteit en functionaliteit van onderdelen

De rol van toleranties in de functionaliteit van onderdelen

Als het aankomt op de functionaliteit van onderdelen, kunnen de toleranties die worden toegepast tijdens het bewerkingsproces een aanzienlijke impact hebben op de vraag of het onderdeel past en functioneert zoals bedoeld. Bijvoorbeeld, in auto- of lucht- en ruimtevaartcomponenten kunnen kleine afwijkingen in onderdeelafmetingen van invloed zijn op hoe goed onderdelen interacteren, wat leidt tot problemen zoals slechte passing, inefficiënties of zelfs falen onder stress.

In sommige gevallen is een kleine afwijking in grootte of vorm misschien geen kritiek probleem. Voor toepassingen met hoge prestaties, zoals motoronderdelen, medische apparaten of precisie-instrumenten, kunnen echter zelfs de kleinste tolerantieovertredingen leiden tot kostbare fouten en productfalen. Daarom is het essentieel om te begrijpen hoe u de juiste tolerantie voor elk onderdeel kiest.

Toleranties en kwaliteitscontrole van onderdelen

Toleranties hebben direct invloed op het kwaliteitscontroleproces. Nauwe toleranties vereisen geavanceerdere apparatuur en hogere inspectieniveaus, om ervoor te zorgen dat onderdelen voldoen aan strenge normen. Kwaliteitscontrolemethoden zoals coördinatenmeetmachines (CMM) of optische meetsystemen worden vaak gebruikt om te controleren of onderdelen binnen het gespecificeerde tolerantiebereik vallen. Hoe hoger de tolerantie, hoe strenger het inspectieproces wordt.

Factoren die de toleranties van CNC-bewerking beïnvloeden

Materiaaleigenschappen en toleranties

Het materiaal dat voor het onderdeel wordt gekozen, heeft een aanzienlijke invloed op de toleranties die kunnen worden bereikt. Sommige materialen, zoals metalen, zijn mogelijk stabieler en gemakkelijker te bewerken tot nauwe toleranties, terwijl andere, zoals kunststoffen of composieten, meer vervorming kunnen ervaren tijdens het bewerken. De hardheid van het materiaal, thermische uitzetting en sterkte spelen allemaal een rol in hoe gemakkelijk een materiaal nauwe toleranties kan behouden.

Metalen zoals roestvrij staal en aluminium worden bijvoorbeeld vaak gebruikt voor CNC-bewerking omdat ze uitstekende dimensionale stabiliteit bieden en nauwe toleranties kunnen bereiken zonder overmatige gereedschapsslijtage. Zachtere materialen zoals plastic of rubber vereisen echter mogelijk speciale overwegingen om nauwkeurige bewerking te garanderen.

CNC-machinemogelijkheden

Het type CNC-machine dat wordt gebruikt, speelt ook een cruciale rol bij het bepalen van het precisieniveau dat kan worden bereikt. CNC-machines hebben verschillende nauwkeurigheidsniveaus en elke machine heeft zijn eigen beperkingen als het gaat om het handhaven van nauwe toleranties. Machines met hoge precisie, zoals die worden gebruikt in de lucht- en ruimtevaart, kunnen toleranties van ±0,001 mm of zelfs strakker aan, terwijl machines voor algemeen gebruik mogelijk alleen toleranties van ±0,05 mm kunnen bereiken.

Bij het kiezen van een machine is het essentieel om de mogelijkheden ervan af te stemmen op de vereisten van het specifieke onderdeel dat wordt geproduceerd. Inzicht in de limieten van uw CNC-apparatuur helpt bij het selecteren van de juiste tolerantie voor het onderdeel en het vermijden van onnodige aanpassingen die de kosten kunnen opdrijven.

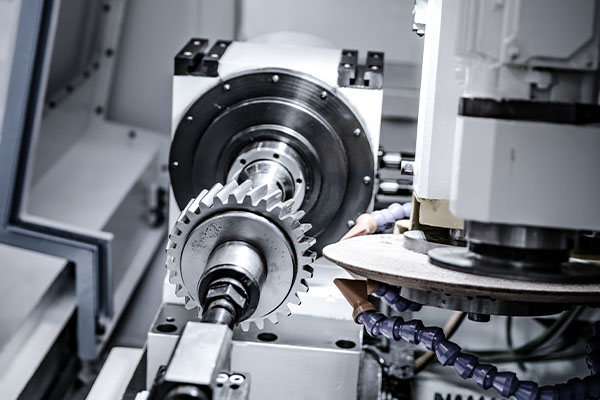

Gereedschap en slijtage

De kwaliteit van het gereedschap en de slijtage ervan in de loop van de tijd kunnen ook de toleranties beïnvloeden die worden bereikt bij CNC-bewerking. Naarmate gereedschappen slijten, kunnen ze kleine variaties in de afmetingen van onderdelen veroorzaken. Regelmatig onderhoud en gereedschapsvervangingen zijn cruciaal voor het behouden van consistente precisie.

Om de impact van gereedschapsslijtage te verminderen, gebruiken veel fabrikanten geavanceerde coatings of hardmetalen gereedschappen die zijn ontworpen om langer mee te gaan en hun scherpte te behouden. Bovendien kan het aanpassen van bewerkingsparameters zoals snelheid, voedingssnelheid en snijdiepte helpen de precisie van het afgewerkte onderdeel te verbeteren.

Veelvoorkomende CNC-bewerkingstolerantiebereiken voor verschillende materialen

Toleranties voor metalen onderdelen

Metalen onderdelen moeten vaak voldoen aan zeer nauwe toleranties, met name in sectoren als de lucht- en ruimtevaart en de automobielindustrie. Onderdelen van roestvrij staal kunnen bijvoorbeeld worden bewerkt tot een tolerantie van ±0,05 mm, terwijl onderdelen van aluminium toleranties kunnen bereiken die zo nauw zijn als ±0,025 mm. Deze toleranties zorgen ervoor dat metalen onderdelen correct in elkaar passen en goed presteren onder veeleisende omstandigheden.

Toleranties voor kunststof onderdelen

Kunststof onderdelen zijn daarentegen over het algemeen moeilijker te bewerken met dezelfde nauwe toleranties als metalen. De tolerantie voor kunststof onderdelen varieert doorgaans van ±0,1 mm tot ±0,5 mm, afhankelijk van het type kunststof en de complexiteit van het onderdeel. Kunststoffen kunnen gevoelig zijn voor kromtrekken, krimpen of uitzetten als gevolg van temperatuurveranderingen, wat het lastiger kan maken om consistente toleranties te handhaven.

In sommige gevallen kunnen hoogwaardige kunststoffen zoals PEEK of PTFE worden gebruikt voor kritische toepassingen. Deze materialen kunnen nauwere toleranties bereiken, maar vereisen geavanceerdere bewerkingstechnieken.

Toleranties voor composietmaterialen

Composietmaterialen, die vaak worden gebruikt in de lucht- en ruimtevaart en automobieltoepassingen, brengen hun eigen uitdagingen met zich mee als het gaat om CNC-bewerking. Composieten zijn vaak gelaagd en kunnen verschillende eigenschappen hebben, afhankelijk van de richting van de vezels, wat variaties in de sterkte en dimensionale stabiliteit van het onderdeel kan veroorzaken. Toleranties voor composietonderdelen variëren doorgaans van ±0,1 mm tot ±0,3 mm, afhankelijk van het specifieke materiaal en de geometrie van het onderdeel.

De juiste toleranties selecteren voor uw op maat gemaakte onderdelen

Identificeren van de tolerantievereisten

Het kiezen van de juiste toleranties voor uw op maat gemaakte bewerkte onderdelen begint met het begrijpen van de specifieke functie van het onderdeel. Onderdelen die bijvoorbeeld in elkaar moeten passen of met andere componenten moeten interacteren, vereisen nauwere toleranties om een goede uitlijning en functionaliteit te garanderen. Aan de andere kant kunnen onderdelen die geen nauwkeurige pasvorm vereisen, worden ontworpen met lossere toleranties om de productiekosten te verlagen.

Om de optimale tolerantie voor een onderdeel te bepalen, is het essentieel om zowel de ontwerpvereisten als de mogelijkheden van het productieproces te overwegen. Te nauwe toleranties kunnen de productietijd, gereedschapskosten en de kans op fouten verhogen, terwijl een te losse tolerantie de functie of kwaliteit van het onderdeel in gevaar kan brengen.

Balans tussen precisie en kosten

Hoewel het verleidelijk kan zijn om de strakste toleranties te specificeren om het hoogste niveau van precisie te garanderen, brengt dit vaak hogere kosten met zich mee. Het bereiken van strakkere toleranties vereist doorgaans geavanceerdere machines, langere bewerkingstijden en hogere inspectiekosten. Voor veel onderdelen is het kosteneffectiever om toleranties te specificeren die toereikend zijn voor de beoogde functie van het onderdeel zonder overboord te gaan met precisie.

Het vinden van de juiste balans tussen tolerantie en kosten is essentieel voor het bereiken van zowel kwaliteit als efficiëntie bij maatwerkbewerking.

Hoe toleranties de kosten van CNC-bewerking beïnvloeden

De relatie tussen toleranties en productiekosten

Bij CNC-bewerking is er een direct verband tussen de nauwkeurigheid van de tolerantie en de totale productiekosten. Nauwere toleranties vereisen over het algemeen geavanceerdere technologie, verhoogde precisie en meer tijd om ervoor te zorgen dat het onderdeel binnen de specificatie valt. Als gevolg hiervan stijgen de productiekosten vaak met de noodzaak voor nauwere toleranties. Dit komt doordat er meer aandacht voor detail nodig is bij elke stap van het proces, van het eerste ontwerp tot de laatste inspectie.

Bijvoorbeeld, bij het bewerken van een onderdeel met een tolerantie van ±0,1 mm, moet de machine mogelijk meer passes maken of gespecialiseerde gereedschappen gebruiken om ervoor te zorgen dat de gewenste afmetingen worden bereikt. Dit kan de bewerkingstijd en het materiaalgebruik verhogen, wat beide bijdraagt aan hogere kosten. Aan de andere kant vereist een onderdeel met een tolerantie van ±0,5 mm mogelijk niet zoveel tijd of gespecialiseerde apparatuur om te produceren, wat de productiekosten verlaagt.

Bovendien vereisen onderdelen met nauwere toleranties vaak strengere kwaliteitscontrole en inspectie. Afhankelijk van de toepassing kan dit het gebruik van geavanceerde tools inhouden, zoals coördinatenmeetmachines (CMM's), laserscanning of andere zeer nauwkeurige meetinstrumenten. De kosten van deze tools, samen met de tijd die wordt besteed aan het inspecteren van elk onderdeel, kunnen snel oplopen bij het produceren van componenten met zeer nauwe toleranties.

Hoe toleranties de doorlooptijd beïnvloeden

Toleranties hebben ook invloed op de doorlooptijd voor CNC-bewerkingsprojecten. Onderdelen met nauwere toleranties vereisen een zorgvuldigere planning en extra tijd voor het bewerkingsproces. Bijvoorbeeld, een onderdeel dat een tolerantie van ±0,01 mm vereist, kan meerdere uren langer duren om te bewerken dan een vergelijkbaar onderdeel met een tolerantie van ±0,5 mm.

De extra tijd die nodig is om te voldoen aan nauwere toleranties kan ook de algehele productietijdlijn vertragen, vooral bij projecten met meerdere onderdelen of complexe geometrieën. Bovendien, als er tijdens het proces bewerkingsfouten optreden, moeten deze mogelijk worden gecorrigeerd, wat leidt tot extra herbewerking en verdere verlenging van de doorlooptijd.

Om de impact van nauwe toleranties op de doorlooptijd te minimaliseren, moeten fabrikanten vaak het bewerkingsproces zorgvuldig plannen en optimaliseren. Dit kan betekenen dat de juiste machines moeten worden geselecteerd, snijparameters moeten worden aangepast en de meest efficiënte gereedschapspaden moeten worden gebruikt om ervoor te zorgen dat het onderdeel op tijd wordt voltooid.

De grenzen van uw CNC-apparatuur en -gereedschappen begrijpen

CNC-machineprecisie en de impact ervan op toleranties

De mogelijkheden van de gebruikte CNC-apparatuur zijn een cruciale factor bij het bepalen van het precisieniveau dat kan worden bereikt tijdens het bewerkingsproces. Verschillende typen CNC-machines hebben verschillende nauwkeurigheidsniveaus en het is belangrijk om de beperkingen van de gebruikte machines te begrijpen om te voorkomen dat er onrealistische tolerantieverwachtingen worden gesteld.

Bijvoorbeeld, high-end CNC-freesmachines of draaibanken die worden gebruikt in de lucht- en ruimtevaart of medische industrie kunnen toleranties bereiken die zo nauw zijn als ±0,001 mm. Deze machines gebruiken geavanceerde technologieën zoals multi-assig frezen, laserkalibratie en real-time feedbacksystemen om extreme precisie te behouden.

Aan de andere kant zijn algemene CNC-machines mogelijk niet in staat om zulke nauwe toleranties te handhaven, en de haalbare nauwkeurigheid is mogelijk slechts ±0,05 mm of ±0,1 mm. Het is essentieel om de vereiste toleranties van het onderdeel af te stemmen op de mogelijkheden van de beschikbare CNC-apparatuur om ervoor te zorgen dat de productie zowel haalbaar als kosteneffectief is.

De juiste CNC-machine voor de klus kiezen

Het selecteren van de juiste CNC-machine voor de klus is essentieel om de gewenste tolerantie te bereiken. Als de vereiste tolerantie bijvoorbeeld krap is en het onderdeel complexe geometrieën heeft, kan het nodig zijn om te investeren in machines met hoge precisie, zoals CNC Swiss-draaibanken of 5-assige freesmachines. Deze machines bieden de mogelijkheid om complexe onderdelen te bewerken met minimale fouten, maar ze brengen hogere initiële kosten en langere productietijden met zich mee.

Voor eenvoudigere onderdelen met lossere toleranties kan een standaard CNC-freesmachine echter volstaan. Het kiezen van de juiste machine op basis van de vereiste toleranties kan helpen de productie te stroomlijnen, kosten te verlagen en ervoor te zorgen dat het onderdeel voldoet aan kwaliteitsnormen.

Gereedschap en gereedschapsslijtage

De kwaliteit en conditie van de gereedschappen die worden gebruikt bij CNC-bewerking spelen ook een belangrijke rol in de nauwkeurigheid van het eindproduct. Na verloop van tijd kunnen gereedschappen slijten, wat resulteert in dimensionale variaties en afwijkingen van de opgegeven toleranties. Daarom zijn regelmatig onderhoud en tijdige vervanging van gereedschappen van cruciaal belang voor het behouden van consistente resultaten, vooral bij het bewerken van onderdelen met nauwe toleranties.

Bovendien kunnen het materiaal en de coating van het gereedschap de levensduur en precisie beïnvloeden. Carbidegereedschappen behouden bijvoorbeeld doorgaans hun scherpte en dimensionale stabiliteit in de loop van de tijd, waardoor ze een voorkeurskeuze zijn voor CNC-bewerking met hoge precisie. Gecoate gereedschappen, zoals die met titanium nitride (TiN) of diamantachtige koolstof (DLC) coatings, kunnen ook helpen slijtage te verminderen en de levensduur van het gereedschap te verlengen, wat vooral belangrijk is bij het bewerken van moeilijke materialen of het produceren van onderdelen met nauwe toleranties.

Optimaliseren van toleranties voor snellere doorlooptijden en lagere kosten

Balans tussen precisie en efficiëntie

Hoewel nauwe toleranties noodzakelijk zijn voor bepaalde toepassingen, kunnen ze leiden tot langere doorlooptijden en hogere productiekosten. Daarom is een van de belangrijkste uitdagingen bij CNC-bewerking het vinden van de juiste balans tussen precisie en efficiëntie. Het bereiken van de vereiste toleranties terwijl de productiekosten laag blijven en een snelle doorlooptijd wordt gehandhaafd, is essentieel om aan de eisen van klanten te voldoen en concurrerend te blijven op de markt.

Eén manier om toleranties te optimaliseren en tegelijkertijd de efficiëntie te behouden, is door te focussen op de kritische afmetingen van het onderdeel. Niet alle kenmerken van een onderdeel hoeven te voldoen aan de strakste toleranties. Door te identificeren welke afmetingen het belangrijkst zijn voor de functionaliteit van het onderdeel en alleen waar nodig strakkere toleranties toe te passen, kunnen fabrikanten de bewerkingstijd en -kosten verminderen zonder de prestaties van het onderdeel in gevaar te brengen.

Stroomlijnen van het bewerkingsproces

Om de bewerkingstijd te optimaliseren en kosten te verlagen, moeten fabrikanten ook overwegen het bewerkingsproces te stroomlijnen. Dit kan worden bereikt door de juiste bewerkingsstrategieën te selecteren, zoals het gebruik van de meest geschikte snijgereedschappen, het aanpassen van de invoersnelheden en het optimaliseren van gereedschapspaden. CNC-machines met geavanceerde automatiseringsmogelijkheden, zoals gereedschapswisselaars of geautomatiseerde laadsystemen, kunnen ook helpen de tijd die wordt besteed aan niet-productieve taken te verminderen, waardoor het proces verder wordt versneld.

Een andere effectieve manier om toleranties te optimaliseren is door geavanceerde productietechnieken te gebruiken, zoals additieve productie of hybride bewerking. Deze methoden kunnen vaak hetzelfde precisieniveau bereiken als traditionele CNC-bewerking, terwijl materiaalverspilling, gereedschapsslijtage en productietijd worden verminderd.

Voorbeelden uit de praktijk van uitdagingen en oplossingen voor tolerantie

Casestudy 1: Luchtvaartcomponent met nauwe toleranties

In de lucht- en ruimtevaartindustrie moeten onderdelen zoals motorcomponenten en structurele elementen voldoen aan extreem nauwe toleranties om veiligheid en prestaties te garanderen. Een voorbeeld uit de praktijk betrof een op maat gemaakte aluminium beugel die werd gebruikt in het landingsgestel van een vliegtuig. De vereiste tolerantie voor dit onderdeel was ±0,01 mm, wat een uitdaging vormde vanwege het potentieel van het materiaal voor thermische uitzetting en de ingewikkelde geometrie van het ontwerp.

Om te voldoen aan de strenge tolerantievereisten, gebruikte de fabrikant een uiterst nauwkeurige 5-assige CNC-machine met laserkalibratie. Daarnaast implementeerden ze een meerstaps bewerkingsproces dat precisieruwbewerking, semi-afwerking en afwerking omvatte. Het onderdeel werd ook onderworpen aan verschillende rondes kwaliteitscontrole met behulp van een Coordinate Measuring Machine (CMM) om ervoor te zorgen dat het aan de vereiste specificaties voldeed.

Casestudy 2: Medisch hulpmiddelcomponent met complexe geometrieën

In de medische hulpmiddelenindustrie vereisen componenten zoals chirurgische instrumenten en implantaten een hoge precisie om ervoor te zorgen dat ze correct en veilig functioneren. Een voorbeeld betrof de bewerking van een titanium knie-implantaat, waarvoor complexe geometrische toleranties nodig waren, waaronder nauwkeurige rondheid en positionele toleranties voor de gaten waarin de schroeven zouden worden geplaatst.

Om deze toleranties te bereiken, gebruikte de fabrikant een CNC Zwitserse draaibank met live tooling-mogelijkheden. Hierdoor konden ze het onderdeel in één opstelling bewerken, waardoor het risico op fouten door herpositionering werd verminderd. Het onderdeel werd vervolgens geïnspecteerd met een optisch meetsysteem met hoge precisie om ervoor te zorgen dat aan alle geometrische toleranties werd voldaan.

Kwaliteitscontrole: nauwkeurigheid en consistentie garanderen bij CNC-bewerking

Het belang van een strenge inspectie

Kwaliteitscontrole speelt een essentiële rol bij het garanderen dat onderdelen binnen de gespecificeerde toleranties vallen en voldoen aan de vereiste normen. Bij CNC-bewerking begint de inspectie tijdens het instelproces en gaat door gedurende de hele productiecyclus. Veel fabrikanten gebruiken coördinatenmeetmachines (CMM's) en laserscansystemen om onderdelen nauwkeurig te meten en afwijkingen van de gewenste specificaties te detecteren.

Inspectie kan ook visuele controles, oppervlakteafwerkingsbeoordelingen en functionele tests omvatten, afhankelijk van het beoogde gebruik van het onderdeel. Voor onderdelen met bijzonder nauwe toleranties kunnen extra inspectiestappen vereist zijn om te garanderen dat er geen variaties optreden tijdens het bewerkingsproces.

De rol van geautomatiseerde inspectiesystemen

Naarmate de technologie vordert, vertrouwen veel fabrikanten nu op geautomatiseerde inspectiesystemen om de precisie van CNC-gefreesde onderdelen te bewaken. Deze systemen gebruiken lasers, camera's of andere sensoren om continu de afmetingen van onderdelen te controleren terwijl ze worden geproduceerd. Geautomatiseerde inspectie verbetert niet alleen de nauwkeurigheid, maar versnelt ook het kwaliteitscontroleproces, waardoor fabrikanten fouten vroegtijdig kunnen ontdekken en kostbare vergissingen kunnen voorkomen.

Continue verbetering en feedbackloops

Naast formele inspecties moeten fabrikanten continue verbeteringsprogramma's implementeren om de bewerkingsprestaties in de loop van de tijd te monitoren. Door belangrijke statistieken zoals gereedschapsslijtage, machineprestaties en productienauwkeurigheid bij te houden, kunnen fabrikanten verbeterpunten identificeren en de nodige aanpassingen doen om consistent strakke toleranties te handhaven.

De rol van toleranties bij maatwerkbewerkingsorders

Specificaties voor aangepaste bewerking en toleranties

Bij het plaatsen van aangepaste bewerkingsorders moeten klanten hun tolerantievereisten duidelijk communiceren om misverstanden of kostbare fouten te voorkomen. Het verstrekken van gedetailleerde tekeningen die de gewenste toleranties voor elke eigenschap van het onderdeel specificeren, helpt ervoor te zorgen dat het bewerkingsproces soepel verloopt. Klanten moeten ook samenwerken met hun productiepartners om te bepalen of de gespecificeerde toleranties haalbaar zijn binnen het gegeven tijdsbestek en budget.

Samenwerken met CNC-bewerkingsleveranciers

Samenwerking tussen de klant en leverancier is cruciaal om ervoor te zorgen dat toleranties duidelijk worden begrepen en nageleefd. Dit kan het bespreken van materiaalkeuzes, het beoordelen van de mogelijkheden van de CNC-apparatuur en het ervoor zorgen dat het onderdeelontwerp is geoptimaliseerd voor zowel de maakbaarheid als de tolerantievereisten inhouden.

Leveranciers kunnen vaak waardevolle inzichten bieden over hoe onderdeelontwerpen aangepast kunnen worden om ze gemakkelijker te bewerken, terwijl ze toch aan de tolerantiespecificaties voldoen. Door samen te werken, kunnen fabrikanten en klanten de best mogelijke balans bereiken tussen precisie, kosten en doorlooptijd.

Veelgestelde vragen

Wat zijn de meest voorkomende toleranties bij CNC-bewerking?

De meest voorkomende Toleranties voor CNC-bewerking variëren van ±0,05 mm tot ±0,5 mm, afhankelijk van de complexiteit en het materiaal van het onderdeel. Nauwere toleranties, zoals ±0,01 mm, zijn doorgaans vereist voor toepassingen met hoge precisie, zoals de lucht- en ruimtevaart of medische apparaten.

Welke invloed hebben toleranties op de kosten van CNC-bewerking?

Nauwere toleranties verhogen over het algemeen de kosten van CNC-bewerking, omdat ze geavanceerdere apparatuur, langere bewerkingstijden en strengere inspectie vereisen. Lossere toleranties kunnen helpen de kosten en productietijden te verlagen.

Kan CNC-bewerking nauwe toleranties voor alle materialen bereiken?

Hoewel veel materialen, zoals metalen, nauwe toleranties kunnen bereiken met CNC-bewerking, zijn sommige materialen, zoals kunststoffen en composieten, lastiger te bewerken tot hoge precisie vanwege hun inherente eigenschappen. Het is belangrijk om het juiste materiaal te selecteren voor de vereiste tolerantie.

Hoe kan ik de kosten voor het bewerken van onderdelen met nauwe toleranties verlagen?

Om kosten te verlagen, richt u zich op het optimaliseren van het ontwerp voor maakbaarheid. Specificeer toleranties alleen waar ze nodig zijn voor de functie van het onderdeel en kies het juiste bewerkingsproces en de juiste apparatuur voor de klus. Samenwerken met de fabrikant kan ook helpen gebieden te identificeren waar kosten kunnen worden verlaagd zonder dat dit ten koste gaat van de kwaliteit.

Welke gereedschappen zijn het meest geschikt om nauwe toleranties te bereiken bij CNC-bewerking?

Carbidegereedschappen en gecoate gereedschappen, zoals die met titanium nitride (TiN) coatings, zijn ideaal voor het bereiken van nauwe toleranties. Deze gereedschappen behouden hun scherpte langer, waardoor het risico op gereedschapsslijtage en dimensionale variaties wordt verminderd.