Wstęp

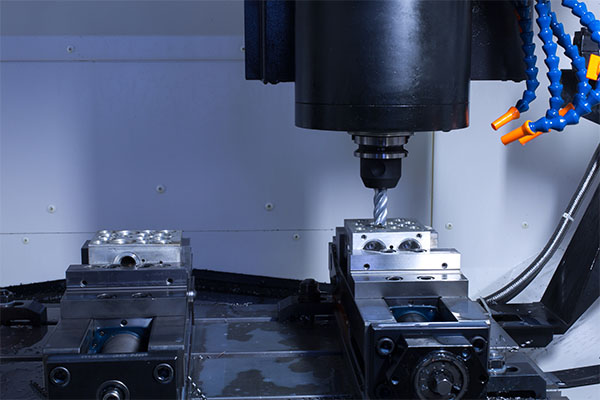

Obróbka CNC, co oznacza obróbkę sterowaną numerycznie komputerowo, przekształca branże, zapewniając precyzyjne i wydajne rozwiązania produkcyjne. Wraz z postępem technologii rola obróbki CNC w napędzaniu innowacji staje się coraz ważniejsza. Nie jest już tylko narzędziem do masowej produkcji, ale katalizatorem tworzenia złożonych projektów, dostosowywania produktów i rewolucjonizowania branż takich jak lotnictwo, motoryzacja i opieka zdrowotna. W tym artykule przyjrzymy się, jak Możliwości obróbki CNC nie tylko kształtują teraźniejszość, ale także torują drogę przyszłym innowacjom. Zanurzmy się w świecie obróbki CNC i zobaczmy, jak odgrywa ona kluczową rolę w nowoczesnej produkcji i rozwoju produktów.

Czym jest obróbka CNC?

Zrozumienie podstaw obróbki CNC

Obróbka CNC to proces produkcyjny, w którym wstępnie zaprogramowane oprogramowanie komputerowe dyktuje ruch narzędzi i maszyn fabrycznych. Umożliwia zautomatyzowaną, wysoce precyzyjną produkcję części i komponentów, co czyni ją preferowaną metodą w branżach wymagających skomplikowanych projektów i wysokich poziomów tolerancji. Dzięki maszynom CNC producenci mogą produkować wszystko, od prostych komponentów po złożone geometrie, z zachowaniem stałej dokładności i minimalnej ingerencji człowieka. Maszyny te mogą wykonywać różnorodne zadania, takie jak frezowanie, toczenie, wiercenie i obróbka elektroerozyjna (EDM). Ta wszechstronność umożliwia stosowanie obróbki CNC w różnych sektorach, co czyni ją jedną z najbardziej zaawansowanych i wydajnych technologii stosowanych obecnie.

Proces rozpoczyna się od zaprojektowania cyfrowego modelu pożądanej części przy użyciu oprogramowania CAD (Computer-Aided Design). Następnie model ten jest konwertowany do formatu zgodnego z CNC, który kieruje maszyną do cięcia, wiercenia lub frezowania materiału do pożądanego kształtu. Jedną z głównych zalet obróbki CNC jest jej zdolność do generowania spójnych wyników, co jest szczególnie ważne w takich branżach jak lotnictwo, medycyna i motoryzacja, gdzie nawet najmniejsze odstępstwo od specyfikacji może prowadzić do kosztownych awarii lub niebezpiecznych produktów.

Historia i ewolucja technologii CNC

Obróbka CNC ma bogatą historię sięgającą lat 40. XX wieku, kiedy to koncepcja ta została po raz pierwszy wprowadzona do przemysłu wytwórczego. Początkowo maszyny były obsługiwane ręcznie, co czyniło je czasochłonnymi i podatnymi na błędy ludzkie. Pierwsze maszyny CNC zostały opracowane w latach 50. XX wieku i były używane głównie w przemyśle lotniczym do produkcji części samolotów. Te wczesne maszyny były ogromne i drogie, ograniczone do wysoce wyspecjalizowanych zastosowań. Jednak z czasem postęp technologiczny i ulepszenia oprogramowania doprowadziły do powstania bardziej przystępnych cenowo i kompaktowych maszyn CNC, które są obecnie szeroko dostępne i wykorzystywane w wielu branżach.

Rozwój technologii CNC doprowadził również do integracji zaawansowanych systemów sterowania, automatyzacji i wykorzystania maszyn wieloosiowych. Umożliwiło to cięcie bardziej złożonych kształtów i produkcję skomplikowanych wzorów z dużo większą precyzją niż kiedykolwiek wcześniej. W ostatnich latach maszyny CNC stały się jeszcze bardziej wyrafinowane, dzięki postępom w dziedzinie sztucznej inteligencji, robotyki i automatyzacji, co czyni je jeszcze bardziej dostosowanymi do zmieniających się potrzeb produkcyjnych. Obecnie obróbka CNC nadal ewoluuje, pomagając branżom wprowadzać innowacje szybciej i bardziej opłacalnie.

Możliwości obróbki CNC

Precyzja i dokładność w obróbce CNC

Jedną z wyróżniających się możliwości obróbki CNC jest jej zdolność do wytwarzania części z ekstremalną precyzją i dokładnością. Maszyny CNC mogą osiągać tolerancje tak ciasne jak ±0,0001 cala, co jest kluczowe dla branż takich jak przemysł lotniczy i produkcja urządzeń medycznych, gdzie nawet niewielki błąd może zagrozić bezpieczeństwu lub wydajności. Maszyny działają zgodnie z zaprogramowanymi instrukcjami, które zapewniają, że każda część jest produkowana dokładnie tak, jak zamierzono. Ta spójność oznacza, że można wytwarzać duże ilości identycznych części bez odchyleń, które mogą wystąpić w przypadku obróbki ręcznej.

Obróbka CNC sprawdza się w produkcji części o skomplikowanych cechach, takich jak małe otwory, drobne gwinty i szczegółowe wykończenia powierzchni. Ponadto systemy CNC mogą pracować z różnymi materiałami, w tym metalami, tworzywami sztucznymi i kompozytami, co może dodatkowo zwiększyć precyzję i wydajność części. Na przykład tytan, który jest powszechnie stosowany w przemyśle lotniczym i medycznym, można obrabiać, aby tworzyć komponenty, które są lekkie, trwałe i wytrzymują duże naprężenia bez uszczerbku dla dokładności.

Innym istotnym aspektem obróbki CNC jest jej zdolność do obsługi złożonych geometrii. Podczas gdy tradycyjne metody mogą mieć problemy z częściami o nietypowych kształtach lub skomplikowanych cechach, maszyny CNC doskonale radzą sobie z tworzeniem niestandardowych części o tych specyfikacjach. Ta zdolność do wytwarzania wysoce spersonalizowanych, złożonych komponentów doprowadziła do większej swobody projektowania, co często jest katalizatorem innowacji w różnych branżach.

Materiały stosowane w obróbce CNC

Materiały używane w obróbce CNC odgrywają kluczową rolę w wydajności i trwałości produktu końcowego. Maszyny CNC mogą obsługiwać szeroką gamę materiałów, od twardych metali, takich jak stal nierdzewna, aluminium i tytan, po tworzywa sztuczne, kompozyty, a nawet drewno. Każdy materiał ma swoje unikalne właściwości, które sprawiają, że nadaje się do określonych zastosowań. Na przykład metale są często wybierane ze względu na ich wytrzymałość i trwałość, co czyni je idealnymi do części lotniczych i samochodowych. Z drugiej strony tworzywa sztuczne są preferowane w przypadku produktów, które muszą być lekkie i opłacalne, takich jak obudowy elektroniki użytkowej lub elementy urządzeń medycznych.

Możliwość pracy z różnymi materiałami pozwala również producentom na innowacje i tworzenie części, które oferują połączenie wytrzymałości, wagi, elastyczności i trwałości. Maszyny CNC są wyposażone w różne narzędzia tnące, które są specjalnie zaprojektowane do obsługi różnych właściwości materiałów, zapewniając, że są one obrabiane zgodnie z pożądanymi specyfikacjami bez narażania ich integralności.

Ponadto nowsze materiały, takie jak zaawansowane kompozyty i materiały hybrydowe, są coraz częściej stosowane w obróbce CNC, szczególnie w przemyśle lotniczym i motoryzacyjnym. Materiały te często oferują lepsze parametry użytkowe, takie jak lepsza odporność na ciepło lub redukcja masy, a obróbka CNC może być dostosowana do efektywnej pracy z nimi. Ta możliwość manipulowania szeroką gamą materiałów pomogła firmom wyprzedzać trendy, umożliwiając im produkcję najnowocześniejszych produktów.

Prędkość i wydajność obróbki CNC

Obróbka CNC jest znana ze swojej szybkości i wydajności, co jest kluczowymi korzyściami dla producentów, którzy chcą skrócić czas i koszty produkcji. Zautomatyzowana natura obróbki CNC eliminuje potrzebę ręcznej pracy przy powtarzalnych zadaniach, umożliwiając maszynom ciągłą pracę bez przerw. Znacznie zwiększa to produktywność, szczególnie w środowiskach produkcji masowej, w których duże ilości identycznych części muszą być wytwarzane szybko i konsekwentnie.

Oprócz zwiększonej prędkości, obróbka CNC jest również wydajna pod względem wykorzystania materiału. Tradycyjne metody obróbki często powodują znaczne marnotrawstwo materiału, podczas gdy maszyny CNC wykorzystują precyzyjne narzędzia tnące, które maksymalizują wykorzystanie surowców, redukując marnotrawstwo i obniżając koszty. Ta wydajność jest szczególnie cenna dla branż, które pracują z drogimi materiałami, takimi jak przemysł lotniczy i medyczny, gdzie minimalizacja marnotrawstwa może prowadzić do znacznych oszczędności kosztów.

Ponadto maszyny CNC mogą pracować 24/7 bez konieczności odpoczynku lub przerw, co czyni je idealnymi do ciągłych środowisk produkcyjnych. Zastosowanie zaawansowanych maszyn CNC w połączeniu z automatyzacją i robotyką pozwala na szybsze czasy cykli i bardziej wydajne przepływy pracy. Te ulepszenia szybkości i wydajności doprowadziły do szybszego wprowadzania nowych produktów na rynek, dając producentom przewagę konkurencyjną na ciągle ewoluującym rynku.

Obróbka CNC w różnych branżach

Obróbka CNC w przemyśle lotniczym i obronnym

W przemyśle lotniczym i obronnym precyzja i niezawodność są najważniejsze. Obróbka CNC jest niezbędna do produkcji części spełniających rygorystyczne standardy jakości wymagane dla samolotów, satelitów i sprzętu obronnego. Maszyny CNC są w stanie wytwarzać złożone części, takie jak łopatki turbin, komponenty silników i elementy konstrukcyjne, które wymagają ścisłych tolerancji i wysokich współczynników wytrzymałości do masy. Możliwość pracy z zaawansowanymi materiałami, takimi jak tytan i stopy o wysokiej wydajności, dodatkowo zwiększa przydatność obróbki CNC do zastosowań w przemyśle lotniczym.

Przemysł lotniczy i kosmiczny w dużym stopniu opiera się na obróbce CNC zarówno w przypadku prototypowania, jak i produkcji. Prototypowanie jest kluczowe w przemyśle lotniczym, ponieważ inżynierowie muszą przetestować projekt przed rozpoczęciem produkcji na pełną skalę. Obróbka CNC umożliwia producentom szybką produkcję prototypów o wysokiej precyzji, umożliwiając iteracje projektu i szybsze cykle rozwoju. Ponadto możliwości dostosowywania obróbki CNC umożliwiają produkcję specjalistycznych komponentów, które są unikalne dla każdego samolotu lub misji, wspierając innowację w tej dziedzinie.

Obróbka CNC w produkcji urządzeń medycznych

W branży medycznej potrzeba precyzyjnych i niezawodnych komponentów jest jeszcze bardziej krytyczna, ponieważ części te mogą bezpośrednio wpływać na zdrowie i bezpieczeństwo pacjentów. Obróbka CNC jest szeroko stosowana do produkcji urządzeń medycznych, implantów, instrumentów chirurgicznych i sprzętu diagnostycznego. Precyzja i powtarzalność obróbki CNC są niezbędne do produkcji tych urządzeń o dokładnych specyfikacjach wymaganych do zastosowań medycznych.

Na przykład maszyny CNC są używane do tworzenia niestandardowych implantów ortopedycznych, które muszą idealnie pasować do ciała pacjenta. Podobnie, narzędzia chirurgiczne, takie jak skalpele, kleszcze i wiertła, wymagają wysokiego poziomu precyzji, aby zapewnić ich prawidłowe i bezpieczne działanie. W produkcji urządzeń medycznych, możliwość pracy z różnymi materiałami, w tym biokompatybilnymi metalami i tworzywami sztucznymi, jest kluczowa dla zapewnienia, że urządzenia są bezpieczne do stosowania w ludzkim ciele.

Ponadto możliwości personalizacji obróbki CNC doprowadziły do innowacji w medycynie spersonalizowanej. Dzięki możliwości tworzenia dopasowanych implantów i urządzeń obróbka CNC pomaga utorować drogę bardziej zindywidualizowanym metodom leczenia, które mogą poprawić wyniki leczenia pacjentów i skrócić czas rekonwalescencji.

Obróbka CNC w produkcji samochodowej

Przemysł motoryzacyjny od dawna polega na obróbce CNC w celu produkcji części, które są zarówno precyzyjne, jak i trwałe. Maszyny CNC są używane do tworzenia komponentów silnika, części przekładni, układów hamulcowych i innych krytycznych komponentów, które wymagają rygorystycznych standardów. Możliwość obróbki skomplikowanych kształtów i skomplikowanych detali zapewnia, że te komponenty pasują do siebie bezproblemowo, przyczyniając się do ogólnej wydajności i bezpieczeństwa pojazdu.

Oprócz produkcji masowej, obróbka CNC odgrywa również kluczową rolę w dostosowywaniu części samochodowych. W przypadku pojazdów o wysokiej wydajności i niestandardowych konstrukcji obróbka CNC umożliwia produkcję specjalistycznych komponentów, które zwiększają wydajność, takich jak niestandardowe tłoki, turbosprężarki i układy wydechowe. Ten poziom dostosowywania jest niezbędny w zastosowaniach sportów motorowych i innych branżach nastawionych na wydajność, w których liczy się każdy ułamek sekundy.

Ponadto, w miarę jak przemysł motoryzacyjny przechodzi na pojazdy elektryczne (EV), obróbka CNC staje się jeszcze ważniejsza. EV często wymagają specjalistycznych komponentów, takich jak obudowy akumulatorów, części silników i lekkie elementy konstrukcyjne, z których wszystkie można wydajnie produkować przy użyciu obróbki CNC.

Innowacyjne zastosowania obróbki CNC

Personalizacja i prototypowanie przy użyciu obróbki CNC

Jedną z głównych zalet obróbki CNC jest możliwość personalizacji i szybkiego prototypowania. Oto umowa, elastyczność maszyn CNC sprawia, że są one idealne do produkcji niestandardowych części i prototypów nowych produktów. Niezależnie od tego, czy jest to mała partia specjalistycznych komponentów, czy jednorazowy niestandardowy projekt, obróbka CNC pozwala producentom tworzyć części o wysokim poziomie precyzji i minimalnym czasie realizacji.

Szybkie prototypowanie z obróbką CNC pomaga firmom szybko testować i udoskonalać swoje projekty, co prowadzi do szybszych cykli rozwoju produktu. Projektanci mogą tworzyć prototypy swoich produktów z tego samego materiału, którego planują użyć w produkcji masowej, zapewniając, że są one funkcjonalne i strukturalne. Po utworzeniu prototypu można wprowadzić zmiany w projekcie, a proces można powtarzać, aż do uzyskania pożądanego rezultatu. Ten iteracyjny proces sprzyja innowacjom, umożliwiając projektantom eksperymentowanie z nowymi pomysłami i koncepcjami.

Możliwość dostosowywania części wspiera również innowację, pozwalając firmom na opracowywanie unikalnych rozwiązań dostosowanych do ich konkretnych potrzeb. Obróbka CNC umożliwia produkcję części o złożonej geometrii, skomplikowanych cechach i specjalistycznych materiałach, otwierając nowe możliwości projektowania i wytwarzania produktów.

Obróbka CNC skomplikowanych geometrii

Jednym z najbardziej fascynujących aspektów obróbki CNC jest możliwość obróbki skomplikowanych geometrii, co byłoby niemożliwe przy użyciu tradycyjnych metod obróbki. Możesz się zastanawiać, w jaki sposób maszyny CNC mogą osiągać tak skomplikowane kształty? Odpowiedź leży w wszechstronności wieloosiowych maszyn CNC, które mogą przesuwać obrabiany przedmiot i narzędzie w kilku kierunkach jednocześnie, umożliwiając tworzenie złożonych cech, takich jak zakrzywione powierzchnie, podcięcia i wewnętrzne wnęki.

Te możliwości sprawiają, że obróbka CNC jest idealna dla branż, które wymagają bardzo szczegółowych i geometrycznie skomplikowanych części. Na przykład przemysł lotniczy i motoryzacyjny często wymagają komponentów o aerodynamicznie zoptymalizowanych kształtach lub skomplikowanych strukturach wewnętrznych. Maszyny CNC mogą łatwo produkować te części z wyjątkową precyzją, zapewniając, że spełniają one wymagane specyfikacje wydajności.

Ponadto obróbka CNC pozwala na tworzenie szczegółowych części w ramach jednego cyklu obróbki, co zmniejsza konieczność wykonywania wielu operacji, co może przyczynić się do zwiększenia wydajności produkcji. Innymi słowyObróbka CNC umożliwia tworzenie części, które są nie tylko skomplikowane, ale także wydajne, przyczyniając się do innowacyjności w wielu branżach.

Integracja CNC z drukiem 3D i produkcją addytywną

W miarę rozwoju technologii wytwarzania addytywnego (druku 3D) obróbka CNC jest coraz częściej integrowana z drukiem 3D w celu zwiększenia możliwości obu technologii. Możesz myśleć, jak te dwie technologie mogą ze sobą współpracować? Odpowiedź leży w uzupełniających się mocnych stronach obróbki CNC i druku 3D. Podczas gdy obróbka CNC doskonale nadaje się do tworzenia precyzyjnych, wysokowydajnych części z różnych materiałów, druk 3D doskonale nadaje się do szybkiego prototypowania i tworzenia części o złożonej geometrii, których obróbka może być trudna lub kosztowna.

Łącząc zalety obu technologii, producenci mogą produkować części, które są nie tylko wysoce funkcjonalne, ale także innowacyjne. Na przykład druk 3D może być używany do szybkiego tworzenia prototypów lub części o skomplikowanych cechach, podczas gdy obróbka CNC może być używana do wykańczania części, dodając precyzję, wytrzymałość i wysokiej jakości wykończenie powierzchni. Ta kombinacja jest szczególnie przydatna w takich branżach jak lotnictwo, motoryzacja i opieka zdrowotna, gdzie zarówno wydajność, jak i złożoność projektu są niezbędne.

Postęp w technologii obróbki CNC

Rola sztucznej inteligencji i automatyzacji w obróbce CNC

Oto umowa—sztuczna inteligencja (AI) i automatyzacja są coraz częściej integrowane z systemami obróbki CNC, co przenosi tę technologię na nowy poziom. Ale czekaj, co dokładnie ma wspólnego AI z obróbką CNC? AI ulepsza obróbkę CNC poprzez udoskonalenie możliwości uczenia maszynowego, predykcyjną konserwację i optymalizację ścieżek narzędzi. Te postępy pozwalają maszynom CNC pracować wydajniej, wykrywać problemy zanim staną się problemami i stale poprawiać ich wydajność bez ingerencji człowieka.

Dzięki systemom opartym na sztucznej inteligencji maszyny CNC mogą analizować dane z poprzednich operacji obróbki, aby identyfikować wzorce i optymalizować przyszłe cykle obróbki. Zmniejsza to przestoje i zwiększa ogólną wydajność systemu. Ponadto konserwacja predykcyjna zapewnia serwisowanie maszyn CNC przed awarią krytycznych podzespołów, co zmniejsza koszty napraw i wydłuża żywotność maszyny.

Ponadto automatyzacja umożliwia produkcję bezobsługową, w której maszyny CNC mogą działać autonomicznie 24/7, bez konieczności stałego nadzoru człowieka. Ta zdolność do ciągłej pracy zwiększa wydajność produkcji i napędza wydajność, jednocześnie obniżając koszty pracy. Integracja sztucznej inteligencji i automatyzacji niewątpliwie kształtuje przyszłość obróbki CNC, czyniąc ją jeszcze bardziej wydajną i opłacalną.

Przyszłość obróbki CNC: trendy i innowacje

Przyszłość obróbki CNC wygląda niezwykle obiecująco, biorąc pod uwagę ciągły postęp w zakresie możliwości maszyn, materiałów i oprogramowania. Innymi słowy, obróbka CNC jest gotowa pozostać na czele innowacji produkcyjnych. Niektóre z najbardziej ekscytujących trendów obejmują rozwój maszyn wieloosiowych, które mogą obsługiwać jeszcze bardziej złożone geometrie, stosowanie zaawansowanych materiałów, takich jak kompozyty i materiały inteligentne, a także ciągłą integrację AI i robotyki w celu dalszej automatyzacji procesów.

Kolejnym obszarem wzrostu jest wykorzystanie systemów opartych na chmurze Programowanie CNC i analiza danych. Łącząc maszyny CNC z chmurą, producenci mogą uzyskiwać dostęp do danych w czasie rzeczywistym, śledzić wydajność maszyn i dokonywać zmian zdalnie. Ta łączność zapewnia większą elastyczność, wydajność i współpracę w procesach produkcyjnych.

Ponieważ popyt na produkty dostosowane do potrzeb klienta i krótsze terminy produkcji nadal rosną, obróbka CNC będzie się nadal rozwijać, aby sprostać tym potrzebom. Połączenie precyzji, elastyczności i innowacji sprawia, że obróbka CNC jest niezbędnym narzędziem w świecie produkcji.

Wyzwania i rozważania w obróbce CNC

Wyzwania w obróbce CNC: Koszt, złożoność i konfiguracja

Choć obróbka CNC oferuje wiele korzyści, niesie ze sobą również pewne wyzwania. Możesz się zastanawiać, jakie są główne przeszkody? Przede wszystkim, sprzęt do obróbki CNC może być drogi. Początkowa inwestycja w wysokiej jakości maszyny CNC może być znaczna, co może być barierą dla małych firm lub startupów. Ponadto koszty konfiguracji i czas wymagany do zaprogramowania maszyn CNC mogą być również znaczne, szczególnie w przypadku złożonych projektów lub nowych materiałów.

Złożoność obsługi maszyn CNC wymaga również wykwalifikowanych techników. Chociaż same maszyny są wysoce zautomatyzowane, operatorzy nadal muszą mieć dogłębną wiedzę na temat programowania, doboru narzędzi i kalibracji maszyn, aby mieć pewność, że części są produkowane zgodnie z wymaganymi specyfikacjami. Dla wielu firm oznacza to inwestowanie w szkolenie pracowników lub zatrudnianie wyspecjalizowanego personelu.

Pomimo tych wyzwań, długoterminowe korzyści obróbki CNC często przewyższają początkowe koszty, zwłaszcza dla firm, które chcą skalować swoje operacje lub produkować wysoce spersonalizowane produkty. Poprzez poprawę wydajności i obniżenie kosztów pracy w dłuższej perspektywie, obróbka CNC może zapewnić znaczny zwrot z inwestycji.

Wniosek

Obróbka CNC odgrywa kluczową rolę w napędzaniu innowacji w różnych branżach. Od precyzyjnych części w przemyśle lotniczym i urządzeniach medycznych po niestandardowe komponenty w produkcji motoryzacyjnej, obróbka CNC umożliwia produkcję wysokiej jakości, złożonych produktów o wyjątkowej dokładności i wydajności. Wraz z rozwojem technologii rośnie również potencjał obróbki CNC do zrewolucjonizowania procesów projektowania i produkcji produktów. Jeśli chcesz wprowadzać innowacje, obróbka CNC oferuje precyzję, szybkość i wszechstronność niezbędne do urzeczywistnienia nowych pomysłów.

Często zadawane pytania

Jaka jest główna zaleta obróbki CNC?

Główną zaletą obróbki CNC jest jej zdolność do wytwarzania precyzyjnych, wysokiej jakości części o ścisłych tolerancjach. Dzięki temu jest idealna dla branż wymagających dokładności, takich jak przemysł lotniczy, motoryzacyjny i produkcja urządzeń medycznych.

Czy maszyny CNC mogą pracować z dowolnym materiałem?

Tak, maszyny CNC mogą obsługiwać szeroką gamę materiałów, w tym metale, tworzywa sztuczne i materiały kompozytowe. Wybór materiału zależy od konkretnych wymagań produkowanej części.

Jak obróbka CNC wypada w porównaniu z tradycyjnymi metodami obróbki?

Obróbka CNC zapewnia większą precyzję, szybkość i wydajność w porównaniu z tradycyjnymi metodami obróbki ręcznej. Zmniejsza liczbę błędów ludzkich, poprawia spójność produkcji i może działać w sposób ciągły bez konieczności stałego nadzoru.

Czy obróbka CNC nadaje się do produkcji małoseryjnej?

Tak, obróbka CNC jest odpowiednia zarówno do produkcji wielkoseryjnej, jak i małoseryjnej. Jest szczególnie korzystna w przypadku części niestandardowych i szybkiego prototypowania ze względu na swoją elastyczność i precyzję.