Introdução às tolerâncias de usinagem CNC

A usinagem CNC é um dos métodos mais precisos de fabricação, capaz de produzir peças com alta precisão e repetibilidade. No entanto, um fator crítico na usinagem CNC é o conceito de tolerâncias, que define as variações permitidas nas dimensões das peças. As tolerâncias são essenciais para garantir que as peças se encaixem e funcionem corretamente em sua montagem final, especialmente ao lidar com pedidos personalizados. Entender os diferentes tipos de tolerâncias e como elas afetam o processo de usinagem é crucial para fabricantes e clientes. Neste guia, exploraremos os principais aspectos de Tolerâncias de usinagem CNC, incluindo seus tipos, fatores que os influenciam e como otimizá-los para eficiência de custos e precisão.

O que são tolerâncias de usinagem CNC?

Definindo tolerâncias em usinagem CNC

Tolerâncias são os limites permitidos de variação nas dimensões de uma peça. Na usinagem CNC, isso se refere a quanto as dimensões reais de uma determinada peça podem diferir das dimensões de projeto pretendidas, enquanto ainda são aceitáveis para a função. Essencialmente, as tolerâncias definem o intervalo dentro do qual a peça pode variar e garantem que a peça ainda possa se encaixar corretamente em sua montagem pretendida.

Existem dois tipos principais de tolerâncias na usinagem CNC: tolerâncias dimensionais e tolerâncias geométricas. Tolerâncias dimensionais referem-se ao desvio permitido de uma medida especificada (como comprimento, largura e altura), enquanto tolerâncias geométricas descrevem os desvios aceitáveis na forma ou formato de uma peça (como retidão, planicidade ou redondeza). Essas tolerâncias são cruciais para garantir que as peças funcionem corretamente e sejam compatíveis com outros componentes.

Por que as tolerâncias são essenciais na usinagem CNC

A precisão de uma máquina CNC é amplamente determinada por sua capacidade de manter tolerâncias rígidas. Em indústrias como aeroespacial, automotiva ou dispositivos médicos, onde os componentes devem se encaixar perfeitamente, as tolerâncias se tornam ainda mais significativas. Ao especificar tolerâncias precisas, os fabricantes podem garantir que as peças atendam à funcionalidade necessária e sejam confiáveis sob condições operacionais.

Em contraste, se as tolerâncias forem muito frouxas, a peça final pode não atender aos critérios de desempenho pretendidos, levando a erros ou falhas dispendiosos. Por outro lado, tolerâncias excessivamente apertadas podem aumentar os custos de produção e estender os prazos de entrega desnecessariamente. Encontrar o equilíbrio certo é essencial para atingir qualidade e eficiência de custos.

Tipos de tolerâncias de usinagem CNC que você deve conhecer

Tolerâncias dimensionais

Tolerâncias dimensionais definem o quanto as dimensões de uma peça podem variar da medida pretendida. Essas são as tolerâncias mais comumente especificadas em usinagem CNC. Por exemplo, um eixo pode precisar ter um comprimento de 100 mm, com uma tolerância de ± 0,1 mm. Isso significa que o comprimento real pode variar de 99,9 mm a 100,1 mm e ainda ser aceitável.

Tolerâncias dimensionais podem ser aplicadas a medições lineares (como comprimento, largura ou altura de uma peça) e medições angulares (como ângulos entre recursos). Quanto mais apertada a tolerância, mais precisa a medição precisa ser, o que geralmente requer máquinas CNC avançadas e mais tempo para fabricar.

Tolerâncias geométricas

Tolerâncias geométricas são usadas para controlar a forma, orientação e localização de recursos em uma peça. Essas tolerâncias são cruciais para garantir que as peças se encaixem conforme o pretendido. Por exemplo, um furo pode precisar ser perfeitamente redondo ou posicionado em um local preciso em relação a outros recursos na peça. Tolerâncias geométricas incluem:

- Retidão: Garante que um recurso, como uma aresta ou um eixo, seja perfeitamente reto.

- Planicidade: Garante que uma superfície esteja nivelada dentro de uma tolerância especificada.

- Redondeza: Garante que um furo ou característica cilíndrica seja perfeitamente circular.

- Posição: Define a localização exata de um recurso em relação a outros.

Ao especificar essas tolerâncias geométricas, os projetistas podem garantir que as peças atendam aos critérios funcionais necessários.

Tolerâncias de acabamento de superfície

Tolerâncias de acabamento de superfície especificam a suavidade da superfície de uma peça. Em muitas aplicações, a qualidade da superfície pode ser crítica para o desempenho da peça, especialmente para componentes que se movem ou entram em contato com outras peças. O acabamento de superfície é frequentemente especificado usando medições de rugosidade, como Ra (rugosidade média), Rz (altura máxima média) e Ry (altura máxima do perfil).

Por que as tolerâncias são importantes: o impacto na qualidade e funcionalidade das peças

O papel das tolerâncias na funcionalidade das peças

Quando se trata da funcionalidade da peça, as tolerâncias aplicadas durante o processo de usinagem podem impactar significativamente se a peça se encaixará e funcionará conforme o esperado. Por exemplo, em componentes automotivos ou aeroespaciais, pequenos desvios nas dimensões da peça podem afetar o quão bem as peças interagem, levando a problemas como ajustes ruins, ineficiências ou até mesmo falhas sob estresse.

Em alguns casos, um pequeno desvio no tamanho ou formato pode não ser um problema crítico. No entanto, para aplicações de alto desempenho, como componentes de motor, dispositivos médicos ou instrumentos de alta precisão, mesmo as menores violações de tolerância podem levar a erros dispendiosos e falha do produto. Portanto, entender como escolher a tolerância correta para cada peça é essencial.

Tolerâncias e Controle de Qualidade de Peças

As tolerâncias impactam diretamente o processo de controle de qualidade. Tolerâncias rígidas exigem equipamentos mais sofisticados e níveis mais altos de inspeção, garantindo que as peças atendam a padrões rigorosos. Métodos de controle de qualidade, como Máquinas de Medição por Coordenadas (CMM) ou sistemas de medição óptica, são frequentemente empregados para verificar se as peças estão dentro da faixa de tolerância especificada. Quanto maior a tolerância, mais rigoroso se torna o processo de inspeção.

Fatores que afetam as tolerâncias de usinagem CNC

Propriedades e tolerâncias do material

O material escolhido para a peça tem uma influência significativa nas tolerâncias que podem ser alcançadas. Alguns materiais, como metais, podem ser mais estáveis e fáceis de usinar para tolerâncias apertadas, enquanto outros, como plásticos ou compostos, podem sofrer mais deformação durante a usinagem. Dureza do material, expansão térmica e resistência desempenham um papel na facilidade com que um material pode manter tolerâncias apertadas.

Por exemplo, metais como aço inoxidável e alumínio são comumente usados para usinagem CNC porque eles fornecem excelente estabilidade dimensional e podem atingir tolerâncias apertadas sem desgaste excessivo da ferramenta. No entanto, materiais mais macios como plástico ou borracha podem exigir considerações especiais para garantir usinagem precisa.

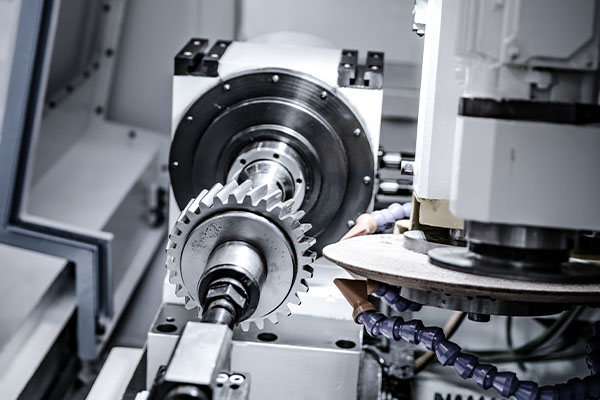

Capacidades da máquina CNC

O tipo de máquina CNC usada também desempenha um papel crucial na determinação do nível de precisão que pode ser alcançado. As máquinas CNC têm vários graus de precisão, e cada máquina tem suas próprias limitações quando se trata de manter tolerâncias rígidas. Máquinas de alta precisão, como as usadas na fabricação aeroespacial, podem manter tolerâncias de ±0,001 mm ou até mais rígidas, enquanto máquinas de uso geral podem atingir tolerâncias de ±0,05 mm.

Ao escolher uma máquina, é essencial combinar suas capacidades com os requisitos da peça específica que está sendo produzida. Entender os limites do seu equipamento CNC ajudará a selecionar a tolerância correta para a peça e evitar ajustes desnecessários que podem aumentar os custos.

Ferramentas e desgaste

A qualidade das ferramentas e seu desgaste ao longo do tempo também podem influenciar as tolerâncias alcançadas na usinagem CNC. Conforme as ferramentas se desgastam, elas podem causar pequenas variações nas dimensões das peças. Manutenção regular e substituições de ferramentas são cruciais para manter a precisão consistente.

Para reduzir o impacto do desgaste da ferramenta, muitos fabricantes usam revestimentos avançados ou ferramentas de carboneto que são projetadas para durar mais e manter sua afiação. Além disso, ajustar parâmetros de usinagem como velocidade, taxa de avanço e profundidade de corte pode ajudar a melhorar a precisão da peça acabada.

Faixas de tolerância comuns de usinagem CNC para vários materiais

Tolerâncias para peças metálicas

Peças de metal geralmente precisam atender a tolerâncias muito rígidas, especialmente em indústrias como aeroespacial e automotiva. Por exemplo, peças feitas de aço inoxidável podem ser usinadas com uma tolerância de ±0,05 mm, enquanto peças feitas de alumínio podem atingir tolerâncias tão rígidas quanto ±0,025 mm. Essas tolerâncias garantem que as peças de metal se encaixem corretamente e tenham um bom desempenho sob condições exigentes.

Tolerâncias para peças plásticas

Peças plásticas, por outro lado, são geralmente mais difíceis de usinar com as mesmas tolerâncias rígidas que os metais. A tolerância para peças plásticas normalmente varia de ±0,1 mm a ±0,5 mm, dependendo do tipo de plástico e da complexidade da peça. Os plásticos podem ser propensos a empenamento, encolhimento ou expansão devido a mudanças de temperatura, o que pode tornar mais desafiador manter tolerâncias consistentes.

Em alguns casos, plásticos de alto desempenho como PEEK ou PTFE podem ser usados para aplicações críticas. Esses materiais podem atingir tolerâncias mais apertadas, mas exigem técnicas de usinagem mais avançadas.

Tolerâncias para materiais compostos

Materiais compostos, que são frequentemente usados em aplicações aeroespaciais e automotivas, apresentam seus próprios desafios quando se trata de usinagem CNC. Os compostos são frequentemente dispostos em camadas e podem ter propriedades diferentes dependendo da direção das fibras, o que pode causar variações na resistência e estabilidade dimensional da peça. As tolerâncias para peças compostas geralmente variam de ±0,1 mm a ±0,3 mm, dependendo do material específico e da geometria da peça.

Selecionando as tolerâncias corretas para suas peças usinadas personalizadas

Identificando os requisitos de tolerância

A escolha das tolerâncias corretas para suas peças usinadas personalizadas começa com a compreensão da função específica da peça. Por exemplo, peças que devem se encaixar ou interagir com outros componentes exigem tolerâncias mais rígidas para garantir alinhamento e funcionalidade adequados. Por outro lado, peças que não exigem encaixe preciso podem ser projetadas com tolerâncias mais flexíveis para reduzir os custos de fabricação.

Para determinar a tolerância ideal para uma peça, é essencial considerar tanto os requisitos de design quanto as capacidades do processo de fabricação. Tolerâncias muito apertadas podem aumentar o tempo de produção, os custos de ferramentas e a probabilidade de erros, enquanto uma tolerância muito frouxa pode comprometer a função ou a qualidade da peça.

Equilibrando precisão e custo

Embora possa ser tentador especificar as tolerâncias mais rigorosas possíveis para garantir o mais alto nível de precisão, isso geralmente tem um custo mais alto. Alcançar tolerâncias mais rigorosas normalmente requer maquinário mais avançado, tempos de usinagem mais longos e maiores custos de inspeção. Para muitas peças, é mais econômico especificar tolerâncias que sejam adequadas para a função pretendida da peça sem exagerar na precisão.

Encontrar o equilíbrio certo entre tolerância e custo é essencial para alcançar qualidade e eficiência na usinagem personalizada.

Como as tolerâncias impactam os custos de usinagem CNC

A relação entre tolerâncias e custos de fabricação

Na usinagem CNC, há uma correlação direta entre o rigor da tolerância e o custo geral de produção. Tolerâncias mais rigorosas geralmente exigem tecnologia mais avançada, maior precisão e mais tempo para garantir que a peça esteja dentro das especificações. Como resultado, os custos de fabricação tendem a aumentar com a necessidade de tolerâncias mais rigorosas. Isso ocorre porque mais atenção aos detalhes é necessária em cada etapa do processo, do design inicial à inspeção final.

Por exemplo, ao usinar uma peça com tolerância de ±0,1 mm, a máquina pode precisar fazer mais passes ou usar ferramentas especializadas para garantir que as dimensões desejadas sejam alcançadas. Isso pode aumentar o tempo de usinagem e o uso de material, ambos contribuindo para custos mais altos. Por outro lado, uma peça com tolerância de ±0,5 mm pode não exigir tanto tempo ou equipamento especializado para ser produzida, reduzindo o custo de produção.

Além disso, peças com tolerâncias mais rígidas geralmente exigem controle de qualidade e inspeção mais rigorosos. Dependendo da aplicação, isso pode envolver o uso de ferramentas sofisticadas, como Máquinas de Medição por Coordenadas (CMMs), escaneamento a laser ou outros dispositivos de medição de alta precisão. O custo dessas ferramentas, juntamente com o tempo gasto inspecionando cada peça, pode aumentar rapidamente ao produzir componentes com tolerâncias muito rígidas.

Como as tolerâncias influenciam o tempo de entrega

As tolerâncias também afetam o tempo de entrega para projetos de usinagem CNC. Peças com tolerâncias mais apertadas exigem planejamento mais cuidadoso e tempo adicional para o processo de usinagem. Por exemplo, uma peça que requer uma tolerância de ±0,01 mm pode levar várias horas a mais para usinar do que uma peça semelhante com uma tolerância de ±0,5 mm.

O tempo adicional necessário para atender a tolerâncias mais rígidas também pode atrasar o cronograma geral de produção, especialmente em projetos com múltiplas peças ou geometrias complexas. Além disso, se ocorrerem erros de usinagem durante o processo, eles podem precisar ser corrigidos, levando a retrabalho adicional e estendendo ainda mais o lead time.

Para minimizar o impacto de tolerâncias apertadas no lead time, os fabricantes geralmente precisam planejar e otimizar cuidadosamente o processo de usinagem. Isso pode envolver selecionar as máquinas certas, ajustar os parâmetros de corte e usar os caminhos de ferramentas mais eficientes para garantir que a peça seja concluída no prazo.

Compreendendo os limites do seu equipamento e ferramentas CNC

Precisão da máquina CNC e seu impacto nas tolerâncias

As capacidades do equipamento CNC sendo usado são um fator crucial na determinação do nível de precisão que pode ser alcançado durante o processo de usinagem. Diferentes tipos de máquinas CNC têm graus variados de precisão, e é importante entender as limitações das máquinas em uso para evitar definir expectativas de tolerância irrealistas.

Por exemplo, fresadoras ou tornos CNC de ponta usados nas indústrias aeroespacial ou médica podem atingir tolerâncias tão apertadas quanto ±0,001 mm. Essas máquinas usam tecnologias avançadas como fresagem multieixo, calibração a laser e sistemas de feedback em tempo real para manter extrema precisão.

Por outro lado, máquinas CNC de uso geral podem não ser capazes de manter tolerâncias tão apertadas, e a precisão atingível pode ser de apenas ±0,05 mm ou ±0,1 mm. É essencial combinar as tolerâncias necessárias da peça com as capacidades do equipamento CNC disponível para garantir que a produção seja viável e econômica.

Escolhendo a máquina CNC certa para o trabalho

Selecionar a máquina CNC certa para o trabalho é vital para atingir a tolerância desejada. Por exemplo, se a tolerância necessária for apertada e a peça tiver geometrias complexas, pode ser necessário investir em máquinas de alta precisão, como tornos CNC Swiss ou fresas de 5 eixos. Essas máquinas oferecem a capacidade de usinar peças complexas com erro mínimo, mas vêm com custos iniciais mais altos e tempos de produção mais longos.

No entanto, para peças mais simples com tolerâncias mais frouxas, uma fresadora CNC padrão pode ser suficiente. Escolher a máquina certa com base nas tolerâncias necessárias pode ajudar a otimizar a produção, reduzir custos e garantir que a peça atenda aos padrões de qualidade.

Ferramentas e desgaste de ferramentas

A qualidade e a condição das ferramentas usadas na usinagem CNC também desempenham um papel significativo na precisão do produto final. Com o tempo, as ferramentas podem se desgastar, resultando em variações dimensionais e desvios das tolerâncias especificadas. Portanto, a manutenção regular e a substituição oportuna das ferramentas são essenciais para manter resultados consistentes, especialmente ao usinar peças com tolerâncias apertadas.

Além disso, o material e o revestimento da ferramenta podem afetar sua longevidade e precisão. Ferramentas de carboneto, por exemplo, tendem a manter sua nitidez e estabilidade dimensional ao longo do tempo, tornando-as uma escolha preferida para usinagem CNC de alta precisão. Ferramentas revestidas, como aquelas com revestimentos de nitreto de titânio (TiN) ou carbono tipo diamante (DLC), também podem ajudar a reduzir o desgaste e estender a vida útil da ferramenta, o que é especialmente importante ao usinar materiais difíceis ou produzir peças com tolerâncias apertadas.

Otimizando tolerâncias para tempos de resposta mais rápidos e custos reduzidos

Equilibrando Precisão com Eficiência

Embora tolerâncias rígidas sejam necessárias para certas aplicações, elas podem levar a prazos de entrega mais longos e custos de produção mais altos. Portanto, um dos principais desafios na usinagem CNC é encontrar o equilíbrio certo entre precisão e eficiência. Alcançar as tolerâncias necessárias, mantendo os custos de produção baixos e um tempo de resposta rápido é essencial para atender às demandas dos clientes e permanecer competitivo no mercado.

Uma maneira de otimizar tolerâncias mantendo a eficiência é focar nas dimensões críticas da peça. Nem todos os recursos de uma peça precisam atender às tolerâncias mais rígidas. Ao identificar quais dimensões são mais importantes para a funcionalidade da peça e aplicar tolerâncias mais rígidas somente quando necessário, os fabricantes podem reduzir o tempo e os custos de usinagem sem comprometer o desempenho da peça.

Simplificando o processo de usinagem

Para otimizar o tempo de usinagem e reduzir custos, os fabricantes também devem considerar a simplificação do processo de usinagem. Isso pode ser alcançado selecionando as estratégias de usinagem corretas, como usar as ferramentas de corte mais apropriadas, ajustar as taxas de avanço e otimizar os caminhos das ferramentas. Máquinas CNC que apresentam recursos avançados de automação, como trocadores de ferramentas ou sistemas de carregamento automatizados, também podem ajudar a reduzir o tempo gasto em tarefas não produtivas, acelerando ainda mais o processo.

Outra maneira eficaz de otimizar tolerâncias é empregando técnicas avançadas de fabricação, como manufatura aditiva ou usinagem híbrida. Esses métodos podem frequentemente atingir o mesmo nível de precisão que a usinagem CNC tradicional, ao mesmo tempo em que reduzem o desperdício de material, o desgaste da ferramenta e o tempo de produção.

Exemplos do mundo real de desafios e soluções de tolerância

Estudo de caso 1: Componente aeroespacial com tolerâncias rígidas

Na fabricação aeroespacial, peças como componentes de motor e elementos estruturais devem atender a tolerâncias extremamente rígidas para garantir segurança e desempenho. Um exemplo do mundo real envolveu um suporte de alumínio usinado personalizado usado no sistema de trem de pouso de uma aeronave. A tolerância necessária para esta peça era de ±0,01 mm, o que representava um desafio devido ao potencial do material para expansão térmica e à geometria complexa do design.

Para atender aos rígidos requisitos de tolerância, o fabricante usou uma máquina CNC de 5 eixos de alta precisão com calibração a laser. Além disso, eles implementaram um processo de usinagem de várias etapas que incluía operações de desbaste de precisão, semiacabamento e acabamento. A peça também foi submetida a várias rodadas de controle de qualidade usando uma Máquina de Medição por Coordenadas (CMM) para garantir que atendesse às especificações necessárias.

Estudo de caso 2: Componente de dispositivo médico com geometrias complexas

Na indústria de dispositivos médicos, componentes como instrumentos cirúrgicos e implantes exigem alta precisão para garantir que funcionem corretamente e com segurança. Um exemplo envolveu a usinagem de um implante de joelho de titânio, que exigiu tolerâncias geométricas complexas, incluindo circularidade precisa e tolerâncias posicionais para os furos que abrigariam os parafusos.

Para atingir essas tolerâncias, o fabricante usou um torno CNC Swiss com recursos de ferramentas vivas. Isso permitiu que eles usinassem a peça em uma única configuração, reduzindo o risco de erros causados pelo reposicionamento. A peça foi então inspecionada usando um sistema de medição óptica de alta precisão para garantir que todas as tolerâncias geométricas fossem atendidas.

Controle de qualidade: garantindo precisão e consistência na usinagem CNC

A importância da inspeção rigorosa

O controle de qualidade desempenha um papel vital em garantir que as peças estejam dentro das tolerâncias especificadas e atendam aos padrões exigidos. Na usinagem CNC, a inspeção começa durante o processo de configuração e continua durante todo o ciclo de produção. Muitos fabricantes usam Máquinas de Medição por Coordenadas (CMMs) e sistemas de escaneamento a laser para medir peças com precisão e detectar quaisquer desvios das especificações desejadas.

A inspeção também pode envolver verificações visuais, avaliações de acabamento de superfície e testes funcionais, dependendo do uso pretendido da peça. Para peças com tolerâncias particularmente apertadas, etapas de inspeção adicionais podem ser necessárias para garantir que nenhuma variação ocorra durante o processo de usinagem.

O papel dos sistemas de inspeção automatizados

Conforme a tecnologia avançou, muitos fabricantes agora contam com sistemas de inspeção automatizados para monitorar a precisão de peças usinadas em CNC. Esses sistemas usam lasers, câmeras ou outros sensores para verificar continuamente as dimensões das peças conforme elas são produzidas. A inspeção automatizada não apenas melhora a precisão, mas também acelera o processo de controle de qualidade, permitindo que os fabricantes detectem erros antecipadamente e evitem erros dispendiosos.

Melhoria Contínua e Ciclos de Feedback

Além das inspeções formais, os fabricantes devem implementar programas de melhoria contínua para monitorar o desempenho da usinagem ao longo do tempo. Ao rastrear métricas-chave, como desgaste da ferramenta, desempenho da máquina e precisão da produção, os fabricantes podem identificar áreas para melhoria e fazer os ajustes necessários para manter tolerâncias rígidas de forma consistente.

O papel das tolerâncias em pedidos de usinagem personalizados

Especificações de usinagem e tolerância personalizadas

Ao fazer pedidos de usinagem personalizados, os clientes devem comunicar claramente seus requisitos de tolerância para evitar mal-entendidos ou erros dispendiosos. Fornecer desenhos detalhados que especifiquem as tolerâncias desejadas para cada característica da peça ajudará a garantir que o processo de usinagem ocorra sem problemas. Os clientes também devem trabalhar com seus parceiros de fabricação para determinar se as tolerâncias especificadas são atingíveis dentro do prazo e orçamento fornecidos.

Colaborando com fornecedores de usinagem CNC

A colaboração entre o cliente e o fornecedor é crucial para garantir que as tolerâncias sejam claramente compreendidas e atendidas. Isso pode envolver discutir escolhas de materiais, revisar as capacidades do equipamento CNC e garantir que o design da peça seja otimizado para requisitos de manufaturabilidade e tolerância.

Os fornecedores podem frequentemente fornecer insights valiosos sobre como ajustar os designs das peças para torná-las mais fáceis de usinar, ao mesmo tempo em que atendem às especificações de tolerância. Ao trabalharem juntos, fabricantes e clientes podem atingir o melhor equilíbrio possível entre precisão, custo e prazo de entrega.

Perguntas frequentes

Quais são as tolerâncias mais comuns para usinagem CNC?

O mais comum tolerâncias para usinagem CNC variam de ±0,05 mm a ±0,5 mm, dependendo da complexidade e do material da peça. Tolerâncias mais rigorosas, como ±0,01 mm, são normalmente necessárias para aplicações de alta precisão, como dispositivos aeroespaciais ou médicos.

Como as tolerâncias afetam os custos de usinagem CNC?

Tolerâncias mais rígidas geralmente aumentam os custos de usinagem CNC, pois exigem equipamentos mais avançados, tempos de usinagem mais longos e inspeção mais rigorosa. Tolerâncias mais frouxas podem ajudar a reduzir custos e tempos de produção.

A usinagem CNC pode atingir tolerâncias rigorosas para todos os materiais?

Enquanto muitos materiais, como metais, podem atingir tolerâncias apertadas com usinagem CNC, alguns materiais, como plásticos e compostos, são mais desafiadores de usinar com alta precisão devido às suas propriedades inerentes. É importante selecionar o material apropriado para a tolerância necessária.

Como posso reduzir o custo de usinagem de peças com tolerâncias rigorosas?

Para reduzir custos, concentre-se em otimizar o design para a capacidade de fabricação. Especifique tolerâncias somente onde elas forem necessárias para a função da peça e escolha o processo de usinagem e o equipamento corretos para o trabalho. Colaborar com o fabricante também pode ajudar a identificar áreas onde os custos podem ser reduzidos sem sacrificar a qualidade.

Quais ferramentas são melhores para obter tolerâncias rigorosas na usinagem CNC?

Ferramentas de carboneto e ferramentas revestidas, como aquelas com revestimentos de nitreto de titânio (TiN), são ideais para atingir tolerâncias apertadas. Essas ferramentas mantêm sua afiação por mais tempo, reduzindo o risco de desgaste da ferramenta e variações dimensionais.