Introdução

Usinagem de peças grandes apresenta desafios únicos e requer técnicas e equipamentos especializados. À medida que as indústrias continuam a exigir componentes grandes de alta precisão e alta qualidade, os fabricantes devem se adaptar para atender a essas necessidades em evolução. Neste artigo, exploraremos os desafios enfrentados na usinagem de peças grandes, as ferramentas e técnicas usadas para superá-los e as melhores práticas para garantir eficiência e qualidade. Esteja você envolvido na fabricação, usinagem ou trabalhando com projetos de grande escala, entender esses desafios e soluções pode fornecer vantagens significativas. Vamos mergulhar e ver como a abordagem certa pode fazer toda a diferença.

1. Quais são os principais desafios na usinagem de peças grandes?

Quando se trata de usinar peças grandes, os desafios são multifacetados. O primeiro grande obstáculo é o tamanho e o peso dos componentes. Peças maiores geralmente exigem máquinas com maiores capacidades, e gerenciar as forças aumentadas durante a usinagem pode levar a complicações.

Mas aqui está o problema: atingir alta precisão em peças grandes não é tarefa fácil. Com peças maiores, mesmo pequenos desvios na medição podem resultar em erros significativos. Um dos principais problemas com a usinagem de peças grandes é garantir que toda a peça permaneça alinhada durante o processo. Uma mudança no posicionamento pode levar a erros dispendiosos, e é por isso que a fixação e a fixação adequadas são essenciais.

Outro desafio é o desgaste da ferramenta. Peças maiores exigem tempos de usinagem estendidos, o que leva a um desgaste maior da ferramenta. A durabilidade das ferramentas de corte se torna ainda mais importante nessas situações. Além disso, o processo requer o gerenciamento de expansão térmica aumentada e deformação térmica devido ao calor gerado durante o processo de corte.

Mais uma coisa: o manuseio e o transporte de peças grandes podem ser tão complexos quanto a usinagem em si. Mover peças grandes entre diferentes máquinas, estágios do processo ou até mesmo para estações de inspeção final pode representar desafios logísticos que podem afetar o fluxo de trabalho e o tempo.

Para superar esses desafios, os fabricantes geralmente contam com máquinas CNC de alta precisão e operadores especialistas. No entanto, planejamento cuidadoso e precisão são essenciais para garantir que peças grandes sejam usinadas corretamente.

Tabela 1: Principais desafios na usinagem de peças grandes

| Desafio | Impacto | Solução |

|---|---|---|

| Tamanho e peso | Aumento de forças durante a usinagem | Use máquinas e acessórios de alta resistência |

| Alcançando precisão | Potencial para desalinhamento e erros | Use sistemas avançados de CNC e medição |

| Desgaste da ferramenta | Vida útil da ferramenta reduzida devido à usinagem mais longa | Selecione ferramentas duráveis e gerencie o desgaste das ferramentas |

| Expansão e deformação térmica | Impacto na precisão da usinagem | Implementar técnicas de resfriamento eficazes |

| Manuseio e transporte | Risco de atrasos ou danos durante as mudanças | Use equipamentos de elevação especializados e otimização do fluxo de trabalho |

2. Como escolher as ferramentas certas para usinar peças grandes?

Escolher as ferramentas certas para usinar peças grandes é essencial para eficiência e precisão. Não se trata apenas de escolher qualquer ferramenta; trata-se de selecionar o tipo correto de ferramenta de corte para o material e a tarefa em questão.

Qual é a história real? A chave para o sucesso está em entender as demandas únicas da usinagem de peças grandes. O processo de seleção de ferramentas começa com o material com o qual você está trabalhando. Materiais mais duros como titânio ou aço para ferramentas exigem ferramentas mais robustas com maior poder de corte. Por outro lado, materiais mais macios como alumínio podem permitir velocidades de corte mais rápidas e menos desgaste nas ferramentas.

A resistência da ferramenta é um fator crítico, especialmente ao lidar com peças de trabalho pesadas e grandes. As ferramentas devem ser duráveis o suficiente para suportar as altas forças de corte envolvidas na usinagem de peças grandes. Junto com a durabilidade, a geometria da ferramenta de corte também desempenha um papel significativo. Uma ferramenta com geometria inadequada pode levar a desgaste excessivo, aumento de temperaturas e acabamentos ruins.

Pronto para a parte boa? Selecionar as velocidades de corte e avanços corretos é igualmente importante. Ao usinar peças grandes, é essencial ajustar as velocidades de corte e avanços para equilibrar o desempenho com a vida útil da ferramenta. Usar uma velocidade muito alta pode causar acúmulo excessivo de calor, enquanto uma velocidade muito baixa pode levar à ineficiência e tempos de usinagem estendidos.

Outra consideração é o uso de sistemas multiferramentas, que podem melhorar a produtividade ao permitir que os operadores alternem rapidamente entre diferentes ferramentas para diferentes operações. Além disso, garantir que a ferramenta possa acomodar as dimensões da peça de trabalho é crucial, pois algumas ferramentas podem não conseguir alcançar todas as áreas de peças grandes.

Tabela 2: Fatores na seleção de ferramentas para usinagem de peças grandes

| Fator | Impacto | Consideração |

|---|---|---|

| Tipo de material | Afeta a resistência da ferramenta e o poder de corte | Escolha o material de ferramenta apropriado |

| Resistência da ferramenta | Afeta a durabilidade e o desempenho | Selecione ferramentas robustas para uso pesado |

| Geometria da ferramenta | Influencia a eficiência de corte e a vida útil da ferramenta | Otimize a geometria para tarefas específicas |

| Velocidades de corte e avanços | Afeta o tempo de usinagem e a vida útil da ferramenta | Equilibre a velocidade de corte com a durabilidade da ferramenta |

| Compatibilidade de ferramentas | Determina a capacidade de alcançar todas as áreas das partes | Use sistemas ajustáveis ou multiferramentas |

3. Quais são as melhores práticas para configurar peças grandes em máquinas CNC?

Configurar peças grandes em máquinas CNC requer planejamento e execução cuidadosos. O processo começa com a fixação da peça de trabalho na base da máquina. Mas aqui está o problema: se a peça de trabalho não estiver devidamente fixada, até mesmo os menores movimentos durante a usinagem podem causar grandes desvios, levando a defeitos ou sucata. A fixação e fixação adequadas são absolutamente críticas ao usinar peças grandes.

O primeiro passo no processo de configuração é determinar o sistema de fixação apropriado. Para peças grandes, os fabricantes geralmente contam com sistemas de fixação de alta resistência que podem fornecer pressão uniforme em toda a peça de trabalho. Esses sistemas ajudam a manter a posição da peça de trabalho durante a usinagem, evitando qualquer movimento que possa afetar a precisão.

Uma vez que a peça esteja firmemente fixada, a próxima tarefa é o alinhamento. Garantir que a peça de trabalho esteja perfeitamente alinhada com as ferramentas de corte da máquina é crucial para obter resultados precisos. Qualquer desalinhamento pode levar a imprecisões dimensionais, que podem se agravar à medida que o processo de usinagem avança.

Qual é a verdadeira história aqui? O tempo de configuração para peças grandes pode ser bastante extenso. Mas reservar um tempo para garantir que tudo esteja perfeitamente alinhado e seguro desde o início economizará tempo e dinheiro ao evitar erros durante a usinagem. Além disso, é essencial calibrar a máquina CNC antes de iniciar qualquer operação de usinagem para garantir que ela esteja funcionando com desempenho ideal.

Outra prática recomendada é verificar regularmente o desgaste tanto da máquina quanto das ferramentas durante todo o processo de usinagem. A inspeção regular de ferramentas e peças garantirá que o processo de usinagem permaneça eficiente e que quaisquer problemas sejam identificados antes que se tornem grandes problemas.

Tabela 3: Melhores práticas para configuração CNC de peças grandes

| Prática | Beneficiar | Dicas de boas práticas |

|---|---|---|

| Fixação segura | Impede o movimento e garante precisão | Use sistemas de fixação de alta resistência e uniformemente distribuídos |

| Alinhamento adequado | Garante precisão durante a usinagem | Use ferramentas e métodos de alinhamento de precisão |

| Calibração de máquinas CNC | Garante que a máquina opere em configurações ideais | Calibre regularmente para obter melhores resultados |

| Inspeção de ferramentas e peças | Previne erros e garante qualidade | Realizar verificações regulares em ferramentas e peças |

4. Como obter precisão na usinagem de peças grandes?

Alcançando precisão em usinagem de peças grandes é um dos desafios mais significativos enfrentados pelos fabricantes. Quanto maior a peça, mais difícil é manter medições e tolerâncias precisas durante todo o processo de usinagem.

Pronto para a parte boa? Uma das maneiras mais eficazes de garantir precisão é por meio do uso de máquinas CNC avançadas que incorporam sistemas de medição de alta precisão. Esses sistemas monitoram continuamente as dimensões da peça durante a usinagem, fornecendo feedback em tempo real ao operador. Se quaisquer desvios das dimensões desejadas forem detectados, o sistema pode fazer ajustes em tempo real, garantindo que o produto final atenda às especificações necessárias.

Outra técnica para atingir precisão em peças grandes é o uso de ferramentas de alta qualidade. Quanto mais afiada a ferramenta, mais precisos os cortes. Com o tempo, as ferramentas se desgastam, o que pode levar a imprecisões na peça acabada. Usar ferramentas com maior vida útil e verificar regularmente as condições das ferramentas é essencial para manter a qualidade e a precisão de peças grandes.

Além disso, o controle de temperatura desempenha um papel fundamental na manutenção da precisão. Ao usinar peças grandes, o processo gera uma quantidade significativa de calor, o que pode levar à deformação térmica. Isso é especialmente problemático com peças grandes, pois mesmo pequenas quantidades de distorção térmica podem causar mudanças significativas nas dimensões da peça. Sistemas de resfriamento eficazes são essenciais para manter a temperatura da peça estável e reduzir o risco de expansão térmica.

Outra consideração para manter a precisão é a programação adequada. Programas CNC para peças grandes devem ser completamente testados e otimizados para garantir que todos os caminhos de corte sejam precisos. Mesmo um pequeno erro no programa pode levar a defeitos significativos no produto final.

Tabela 4: Técnicas para obtenção de precisão na usinagem de peças grandes

| Técnica | Impacto | Consideração |

|---|---|---|

| Sistemas de medição CNC | Fornece feedback em tempo real para precisão | Invista em sistemas de alta precisão |

| Ferramentas de alta qualidade | Melhora a precisão e a eficiência do corte | Use ferramentas duráveis e afiadas para uma vida útil mais longa |

| Controle de temperatura | Evita distorção térmica | Use sistemas de refrigeração eficazes |

| Programação CNC otimizada | Garante caminhos de corte precisos | Teste os programas completamente antes de usar |

5. Quais materiais são comumente usados na usinagem de peças grandes?

Ao usinar peças grandes, a seleção do material desempenha um papel crucial na determinação da dificuldade e da eficácia do processo. Nem todos os materiais são adequados para usinagem em larga escala, e selecionar o certo pode fazer ou quebrar o sucesso do projeto.

Qual é a história real? Os materiais mais comumente usados para usinagem de peças grandes incluem vários metais, como aço, alumínio e titânio. O aço, sendo um dos materiais mais amplamente usados na fabricação, é conhecido por sua resistência e durabilidade. No entanto, também pode ser desafiador usinar, especialmente em peças grandes, devido à sua dureza e tendência a gerar calor durante a usinagem.

O alumínio, por outro lado, é muito mais fácil de usinar e é comumente usado em indústrias como aeroespacial e automotiva para componentes grandes. É leve, o que o torna ideal para peças grandes que exigem mobilidade, mas não é tão forte quanto o aço ou o titânio. No entanto, seu menor custo e facilidade de usinagem o tornam uma escolha popular para muitas aplicações.

O titânio, embora mais caro, é frequentemente usado para aplicações que exigem altas taxas de resistência-peso, como na indústria aeroespacial. No entanto, a usinagem de titânio apresenta seu próprio conjunto de desafios, incluindo maiores forças de corte e desgaste da ferramenta. Ferramentas especializadas e técnicas de corte são frequentemente necessárias para trabalhar com titânio com sucesso.

Finalmente, algumas peças grandes podem exigir o uso de materiais compostos ou plásticos, dependendo da aplicação. Esses materiais são geralmente mais leves e menos caros, mas podem não oferecer o mesmo nível de durabilidade que os metais.

Tabela 5: Materiais comuns para usinagem de peças grandes

| Material | Características | Aplicações |

|---|---|---|

| Aço | Forte, durável, mais difícil de usinar | Construção, automotivo |

| Alumínio | Leve, mais fácil de usinar, econômico | Aeroespacial, automotivo |

| Titânio | Alta relação resistência-peso, caro | Aeroespacial, dispositivos médicos |

| Materiais compósitos e plásticos | Leve, menor durabilidade | Produtos de consumo, automotivo |

Conclusão

Concluindo, a usinagem de peças grandes vem com seu conjunto de desafios, mas entender esses obstáculos e implementar as estratégias certas pode levar a resultados bem-sucedidos. A chave para superar esses desafios está em selecionar as ferramentas certas, gerenciar a precisão, escolher materiais apropriados e aderir às melhores práticas de configuração e operação. Ao abordar esses fatores, os fabricantes podem reduzir erros, aumentar a eficiência e garantir resultados de alta qualidade em seus projetos de usinagem de peças grandes. A abordagem certa, combinada com as últimas tecnologias e técnicas, pode ajudar a superar esses desafios e melhorar as operações de usinagem em todos os setores.

6. Como controlar o calor e minimizar a deformação térmica?

Controlar o calor e minimizar a deformação térmica durante a usinagem de peças grandes é um fator crucial para atingir a precisão e manter a qualidade da peça. O processo de usinagem de peças grandes gera calor significativo devido à ação de corte, fricção e remoção de material. Se esse calor não for gerenciado adequadamente, pode levar à expansão térmica ou deformação, afetando as dimensões finais da peça.

Qual é a história real? A maneira mais eficaz de controlar o calor é por meio de técnicas de resfriamento adequadas. Os refrigerantes são usados para absorver o calor gerado durante a usinagem e dissipá-lo, evitando o acúmulo excessivo de temperatura. Existem vários tipos de refrigerantes, como óleos, soluções à base de água e resfriamento a ar, cada um adequado para diferentes aplicações. O tipo de refrigerante que você escolher depende do material que você está usinando, da velocidade do corte e da máquina que está sendo usada.

Outro fator-chave no controle do calor é selecionar os parâmetros de corte corretos. Velocidades de corte muito altas podem levar à geração excessiva de calor, enquanto velocidades de corte muito lentas podem levar à remoção ineficiente do material. Ao encontrar a velocidade de corte ideal para o material e o tamanho da peça, os fabricantes podem reduzir o risco de deformação relacionada ao calor.

Mas aqui está o problema: a seleção do material da ferramenta é outro fator crítico. Algumas ferramentas são projetadas para suportar temperaturas mais altas, o que reduz as chances de deformação térmica durante a usinagem. Por exemplo, ferramentas de carboneto podem suportar temperaturas mais altas do que aço rápido, tornando-as ideais para operações de usinagem de alto calor.

A deformação térmica também pode ser minimizada por meio do controle da máquina. As máquinas CNC modernas vêm equipadas com sistemas de resfriamento avançados e sensores de temperatura que monitoram a temperatura durante a usinagem e ajustam conforme necessário para manter o desempenho consistente. Algumas máquinas são até equipadas com recursos de compensação de temperatura que permitem que elas façam ajustes em tempo real no processo de usinagem, garantindo que os efeitos térmicos sejam minimizados.

Tabela 6: Técnicas de resfriamento para gerenciamento de calor na usinagem de peças grandes

| Método de resfriamento | Eficácia | Consideração |

|---|---|---|

| Líquidos de arrefecimento à base de óleo | Eficaz em altas velocidades de corte | Requer gerenciamento de descarte adequado |

| Líquidos de arrefecimento à base de água | Comumente usado para cortes de precisão | Pode corroer se não for mantido adequadamente |

| Resfriamento a ar | Ideal para cortes leves e pequenos componentes | Menos eficaz para peças grandes ou cortes de alta velocidade |

| Sistemas de refrigeração de máquinas integrados | Fornece resfriamento em tempo real durante a operação | Garante um gerenciamento de temperatura consistente |

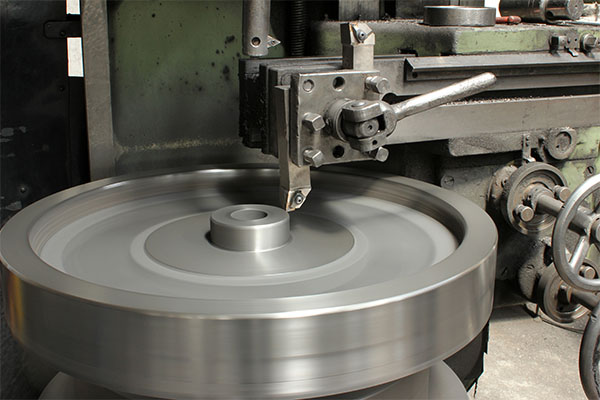

7. Quais são as principais considerações para acabamentos de superfície de usinagem de peças grandes?

Alcançar o acabamento de superfície desejado em peças grandes é um dos aspectos mais importantes da usinagem. O acabamento de superfície é crítico tanto para a funcionalidade quanto para a estética da peça. Ele impacta diretamente fatores como atrito, resistência ao desgaste e como a peça interage com outros componentes em sua montagem.

Qual é a história real? O acabamento de superfície que você obtém depende de vários fatores, incluindo a ferramenta de corte usada, o processo de usinagem e o material com o qual está sendo trabalhado. Por exemplo, ao trabalhar com materiais mais macios como alumínio, você pode obter um acabamento mais suave com velocidades de corte mais altas, enquanto materiais mais duros como aço podem exigir velocidades de corte mais lentas e ferramentas mais finas para obter o acabamento desejado.

Uma das maneiras mais eficazes de controlar o acabamento da superfície é por meio da escolha da ferramenta. Ferramentas com bordas afiadas e geometria fina podem ajudar a produzir uma superfície mais lisa, reduzindo vibrações e forças de corte durante a usinagem. Além disso, selecionar o revestimento certo para suas ferramentas, como revestimentos de carboneto ou cerâmica, pode reduzir o atrito e melhorar a qualidade do acabamento.

Pronto para a parte boa? Outro fator-chave para atingir um acabamento de superfície de qualidade é controlar a vibração durante a usinagem. Peças grandes são mais suscetíveis à vibração devido ao seu tamanho e peso, e mesmo pequenas vibrações podem causar imperfeições na superfície. Para minimizar a vibração, os fabricantes usam técnicas como sistemas de amortecimento de máquina ou fixação especial para fixar a peça de forma mais eficaz.

Finalmente, processos de pós-usinagem como retificação, polimento ou brunimento podem melhorar ainda mais o acabamento da superfície de peças grandes. Esses processos de acabamento são normalmente usados para peças que exigem acabamentos ultra-suaves, como aqueles usados em aplicações aeroespaciais ou automotivas.

Tabela 7: Técnicas de acabamento de superfície para usinagem de peças grandes

| Técnica | Eficácia | Consideração |

|---|---|---|

| Ferramentas e geometria afiadas | Reduz a vibração e melhora a suavidade da superfície | Requer afiação precisa da ferramenta |

| Revestimentos de ferramentas (por exemplo, carboneto) | Reduz o atrito e o desgaste | A escolha do revestimento depende do material |

| Sistemas de amortecimento de máquinas | Evita imperfeições superficiais devido à vibração | Requer configuração adequada da máquina |

| Processos de pós-usinagem (retificação, brunimento) | Melhora a qualidade do acabamento para aplicações de alta precisão | Demorado e acrescenta custos |

8. Como o tamanho da peça afeta o processo de usinagem?

O tamanho da peça de trabalho impacta significativamente quase todos os aspectos do processo de usinagem, desde o tipo de equipamento usado até o tempo necessário para concluir o trabalho. Peças maiores exigem maquinário mais avançado, tempos de usinagem mais longos e manuseio mais cuidadoso para manter a precisão.

Qual é a história real? Uma das primeiras coisas que mudam ao usinar peças grandes é o tipo de maquinário usado. Máquinas CNC padrão podem não ser capazes de lidar com peças maiores, então os fabricantes geralmente precisam investir em equipamentos especializados, como máquinas de pórtico, grandes fresadoras verticais ou fresadoras horizontais. Essas máquinas são projetadas para acomodar peças maiores e fornecer a estabilidade necessária para lidar com as forças de corte aumentadas.

Outro fator é o tempo necessário para usinagem. Peças maiores geralmente levam mais tempo para usinar devido ao seu tamanho e ao maior número de operações necessárias para concluir a peça. Tempos de usinagem mais longos aumentam o risco de desgaste da ferramenta, o que pode afetar a precisão e a qualidade. Além disso, peças grandes exigem mais resfriamento e lubrificação para gerenciar o acúmulo de calor durante o processo de usinagem.

Mas aqui está o problema: o manuseio de peças grandes é tão crítico quanto o próprio processo de usinagem. Peças grandes podem ser incômodas e difíceis de transportar entre diferentes máquinas ou estágios de produção. Equipamentos e acessórios de elevação especializados são frequentemente necessários para garantir que as peças sejam movidas com segurança sem causar danos.

Por fim, o tamanho da peça também pode afetar a precisão da usinagem. Peças maiores são mais suscetíveis a vibrações, expansão térmica e deflexões durante a usinagem, o que pode levar a imprecisões. É importante usar a configuração, as ferramentas e a calibração da máquina corretas para garantir que a peça atenda às especificações necessárias.

Tabela 8: Impacto do tamanho da peça na usinagem

| Fator | Impacto | Consideração |

|---|---|---|

| Tamanho do equipamento | Determina o tipo de máquina usada | Requer máquinas de grande capacidade |

| Tempo de usinagem | Maiores tempos de usinagem e desgaste da ferramenta | Aumenta os custos operacionais |

| Manuseio e transporte | Maior dificuldade em movimentar peças grandes | Use equipamentos especializados de elevação e manuseio |

| Precisão | Peças maiores são mais suscetíveis a vibrações e efeitos térmicos | Implementar controle de vibração e configuração precisa |

9. Quais são as implicações de custo da usinagem de peças grandes?

Usinar peças grandes pode ser significativamente mais caro do que usinar componentes menores devido a vários fatores, incluindo o custo de materiais, ferramentas, mão de obra e tempo de máquina. Entender as implicações de custo é essencial para que os fabricantes otimizem suas operações e maximizem a lucratividade.

Qual é a história real? Um dos principais impulsionadores de custo na usinagem de peças grandes é o preço dos materiais. Peças grandes exigem mais matéria-prima, o que aumenta os custos gerais do material. Além disso, a complexidade da usinagem de peças grandes pode levar a custos de mão de obra mais altos. Mão de obra qualificada é necessária para configurar, monitorar e operar máquinas que podem lidar com peças grandes, e essa expertise tem um preço alto.

Os custos de ferramentas também aumentam com o tamanho da peça. Peças maiores exigem ferramentas mais robustas que possam suportar as forças de corte aumentadas, o que pode ser mais caro. O tempo de usinagem mais longo associado a peças grandes também aumenta o custo geral. Tempos de usinagem mais longos levam a maior consumo de energia, maior desgaste nas máquinas e maior consumo de fluidos de resfriamento e lubrificantes.

Pronto para a parte boa? Uma maneira de reduzir custos na usinagem de peças grandes é otimizar o processo de usinagem. Selecionando cuidadosamente as ferramentas, materiais e parâmetros de usinagem corretos, os fabricantes podem reduzir o desperdício, minimizar o desgaste das ferramentas e encurtar os tempos de usinagem. A automação é outra medida potencial de economia de custos. Usar robôs ou sistemas automatizados para manusear peças grandes pode reduzir os custos de mão de obra e melhorar a eficiência.

Por fim, os fabricantes também devem considerar o potencial de sucata e retrabalho. Peças grandes são mais caras para sucata, e qualquer retrabalho necessário após a usinagem pode aumentar significativamente o custo do produto final. Manter um controle de qualidade rigoroso durante todo o processo pode ajudar a mitigar esses custos.

Tabela 9: Fatores de custo na usinagem de peças grandes

| Fator | Impacto | Consideração |

|---|---|---|

| Custos de material | Maior uso de material para peças grandes | Requer planejamento eficiente de materiais |

| Custos de mão de obra | Mão de obra qualificada necessária para peças maiores | Invista em treinamento ou automação |

| Custos de ferramentas | Ferramentas mais robustas necessárias para peças maiores | Escolha ferramentas que ofereçam o melhor valor |

| Tempo de usinagem | Maiores tempos de usinagem aumentam os custos | Otimizar os parâmetros de corte e o tempo da máquina |

| Sucata e retrabalho | Aumento de custos se as peças forem descartadas ou retrabalhadas | Implementar controle de qualidade para minimizar erros |

10. Quais são os últimos avanços tecnológicos na usinagem de peças grandes?

Avanços na tecnologia continuam a transformar o campo de usinagem de peças grandes. Novas inovações em máquinas, automação e ciência de materiais estão permitindo que os fabricantes alcancem maior precisão, eficiência e custo-benefício ao trabalhar com peças grandes.

Qual é a história real? Um dos avanços mais significativos dos últimos anos é o desenvolvimento de máquinas CNC multieixos. Essas máquinas permitem cortes mais complexos e maior precisão na usinagem de peças grandes. Ao utilizar múltiplos eixos de movimento, os fabricantes podem usinar recursos mais intrincados em peças grandes sem ter que reposicionar a peça de trabalho.

Outra inovação é o uso crescente de robótica e automação na usinagem de grandes peças. Robôs podem ser usados para tarefas como manuseio de materiais, troca de ferramentas e inspeção, reduzindo a necessidade de trabalho manual e melhorando a eficiência. A automação também ajuda a reduzir o risco de erro humano, garantindo que o processo de usinagem permaneça consistente e preciso.

Pronto para a parte boa? A IA e o aprendizado de máquina estão começando a desempenhar um papel mais significativo na usinagem de peças grandes. Essas tecnologias podem ser usadas para otimizar parâmetros de usinagem em tempo real, garantindo que o processo de corte permaneça eficiente e preciso durante todo o processo. A IA também pode prever o desgaste da ferramenta, permitindo que os fabricantes programem a manutenção antes que os problemas surjam, reduzindo o tempo de inatividade e melhorando a eficiência geral.

Além disso, novos materiais e revestimentos estão sendo desenvolvidos para melhorar o desempenho das ferramentas de corte. Essas inovações ajudam a reduzir o atrito, aumentar a vida útil da ferramenta e melhorar a qualidade geral das peças usinadas. Os avanços na manufatura aditiva também estão fornecendo novas maneiras de criar peças grandes, oferecendo potenciais economias de custo e reduzindo o desperdício de material.

Tabela 10: Avanços tecnológicos na usinagem de peças grandes

| Tecnologia | Impacto | Consideração |

|---|---|---|

| Máquinas CNC multieixos | Maior precisão e complexidade | Requer configuração e treinamento avançados da máquina |

| Robótica e automação | Reduz o trabalho manual e melhora a eficiência | Invista em sistemas robóticos para movimentação de materiais e troca de ferramentas |

| IA e aprendizado de máquina | Otimiza os parâmetros de corte e prevê o desgaste da ferramenta | Implementar sistemas de IA para otimização de processos em tempo real |

| Novos materiais e revestimentos | Reduz o atrito e melhora a vida útil da ferramenta | Invista em revestimentos de alto desempenho |

| Fabricação aditiva | Reduz o desperdício de material e o custo | Ideal para protótipos ou produção de baixo volume |

11. Como você garante o controle de qualidade na usinagem de peças grandes?

Garantir o controle de qualidade na usinagem de peças grandes é essencial para produzir peças que atendam às especificações necessárias e funcionem adequadamente em suas aplicações pretendidas. O controle de qualidade não se trata apenas de verificar dimensões; envolve uma abordagem holística que inclui o monitoramento de todo o processo de usinagem.

Pronto para a parte boa? Uma das principais ferramentas para garantir a qualidade é o uso de sistemas de medição de precisão. Esses sistemas podem ser integrados em máquinas CNC ou usados como ferramentas autônomas para verificar as dimensões das peças em tempo real. Isso garante que quaisquer desvios das especificações desejadas sejam detectados no início do processo, reduzindo a probabilidade de defeitos na peça final.

Outro aspecto crítico do controle de qualidade é usar técnicas avançadas de inspeção. Máquinas de Medição por Coordenadas (CMM) são comumente usadas para inspeção de peças grandes, pois podem medir as dimensões exatas de uma peça com alta precisão. CMMs usam sondas para tocar vários pontos na superfície da peça e criar um modelo 3D da peça que pode ser comparado ao design original.

Mas aqui está o problema: o monitoramento contínuo do processo de usinagem é essencial para manter a qualidade. Muitas máquinas CNC hoje são equipadas com sensores que rastreiam vários fatores, como temperatura, vibração e forças de corte durante a usinagem. Esses dados em tempo real permitem que os operadores façam ajustes no processo conforme necessário para garantir que a peça permaneça dentro da tolerância.

Por fim, auditorias e verificações regulares são vitais. Mesmo com o melhor equipamento, erros humanos ainda podem ocorrer. Inspeções regulares de ferramentas, máquinas e da peça final são necessárias para garantir que todos os aspectos do processo estejam de acordo com o padrão.

Tabela 11: Métodos de controle de qualidade na usinagem de peças grandes

| Método | Impacto | Consideração |

|---|---|---|

| Sistemas de medição de precisão | Garante dimensões precisas durante a usinagem | Integre com máquinas CNC para verificações em tempo real |

| Máquinas de Medição por Coordenadas (CMM) | Fornece inspeção detalhada de peças grandes | Requer operadores qualificados para interpretar os resultados |

| Sistemas de monitoramento em tempo real | Rastreia dados do processo e garante consistência | Use sensores para temperatura, vibração e forças de corte |

| Auditorias e inspeções regulares | Garante a adesão aos padrões de qualidade | Programe verificações frequentes durante todo o processo |

12. Como a usinagem de peças grandes difere da usinagem padrão?

A usinagem de peças grandes envolve várias diferenças em comparação à usinagem de componentes menores e mais padronizados. Embora os princípios básicos da usinagem permaneçam os mesmos, os desafios e requisitos exclusivos da usinagem de peças grandes a diferenciam.

Qual é a verdadeira história aqui? Uma das maiores diferenças é o tamanho do equipamento envolvido. Peças grandes exigem máquinas CNC muito maiores, que podem lidar com o tamanho, peso e complexidade dos componentes. Essas máquinas devem ser capazes de suportar as forças geradas durante o processo de usinagem, o que geralmente leva a projetos de máquinas mais complexos e a um investimento inicial mais alto.

Em termos do processo de usinagem em si, peças grandes geralmente exigem mais etapas, tempos de usinagem mais longos e trocas de ferramentas mais frequentes. Como mencionado anteriormente, isso se deve ao maior desgaste das ferramentas, à necessidade de tempos de corte mais longos e aos desafios associados a manter a peça de trabalho alinhada.

Outra grande diferença é a precisão necessária. Enquanto peças pequenas geralmente exigem alta precisão, peças grandes exigem ainda mais cuidado e atenção para manter as tolerâncias necessárias. O menor desvio em uma peça grande pode levar a problemas significativos, especialmente em indústrias como aeroespacial, automotiva e de defesa.

Pronto para a parte boa? Peças grandes também exigem manuseio e logística especializados. Mover peças grandes entre centros de usinagem ou para estações de inspeção exige equipamento especializado e pode introduzir riscos adicionais de danos ou atrasos.

Tabela 12: Principais diferenças entre usinagem de peças grandes e padrão

| Fator | Usinagem de peças grandes | Usinagem de peças padrão |

|---|---|---|

| Tamanho do equipamento | Requer grandes máquinas CNC | Utiliza máquinas menores e mais padronizadas |

| Tempo de usinagem | Maiores tempos de usinagem e mais operações | Tempos de usinagem mais rápidos e menos operações |

| Precisão | Maior precisão necessária | A precisão padrão é frequentemente suficiente |

| Manuseio e logística | Requer equipamento especializado de elevação e movimentação | Mais fácil de manusear e mover |

| Desgaste da ferramenta | Maior desgaste da ferramenta devido a tempos de usinagem mais longos | Menor desgaste da ferramenta em peças menores |

13. Quais são os tipos mais comuns de máquinas CNC para usinagem de peças grandes?

Ao usinar peças grandes, os fabricantes devem usar máquinas CNC especializadas, projetadas para lidar com peças maiores. Essas máquinas fornecem a precisão e a estabilidade necessárias para usinar componentes grandes e garantir que eles atendam às especificações necessárias.

Qual é a história real? O tipo mais comum de máquina CNC usada para usinagem de peças grandes é a máquina de pórtico. As máquinas Gantry são projetadas com uma estrutura grande e rígida que pode suportar peças grandes. Elas são ideais para usinar componentes grandes e planos, como peças automotivas, fuselagens de aeronaves e componentes de máquinas pesadas. Essas máquinas têm múltiplos eixos de movimento, o que permite operações de corte complexas em peças grandes.

Outra máquina CNC comumente usada é a fresadora horizontal. Essas máquinas são usadas para usinar peças grandes e pesadas que exigem perfuração e mandrilamento precisos. As fresas de mandrilamento horizontais podem manusear peças que são muito grandes para máquinas verticais, e podem ser usadas para perfurar furos grandes, fresar superfícies planas e até mesmo concluir operações de usinagem completas em componentes massivos.

Pronto para a boa parte? Fresadoras verticais também são usadas na usinagem de peças grandes, particularmente para peças grandes que exigem acabamentos de superfície precisos. Essas máquinas podem ser equipadas com mesas rotativas e outros acessórios para acomodar peças maiores.

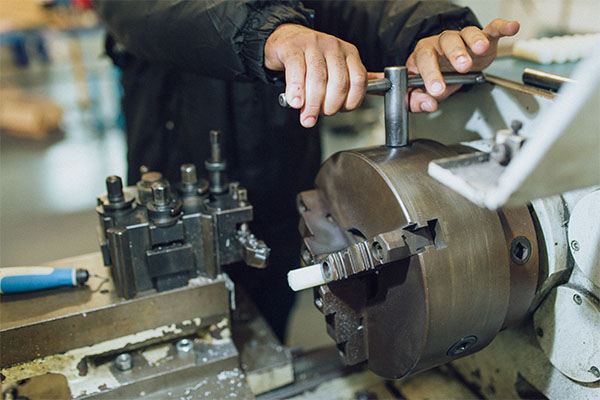

Outras máquinas especializadas incluem centros de torneamento e máquinas de torno que pode lidar com grandes peças cilíndricas, bem como Máquinas CNC de 5 eixos que proporcionam flexibilidade incomparável na usinagem de peças grandes e complexas.

Tabela 13: Máquinas CNC comuns para usinagem de peças grandes

| Tipo de máquina | Capacidades | Aplicações |

|---|---|---|

| Máquinas de pórtico | Estrutura grande e rígida para cortes complexos | Aeroespacial, automotivo, máquinas pesadas |

| Fresas de perfuração horizontais | Perfuração e furação de peças grandes e pesadas | Automotivo, construção, geração de energia |

| Fresadoras verticais | Fresamento de precisão para peças grandes | Aeroespacial, automotivo, defesa |

| Centros de torneamento e tornos | Usinagem de grandes peças cilíndricas | Petróleo e gás, aeroespacial, automotivo |

| Máquinas CNC de 5 eixos | Alta flexibilidade para peças complexas | Aeroespacial, dispositivos médicos, automotivo |

14. Quais protocolos de segurança devem ser seguidos ao usinar peças grandes?

A segurança é primordial em grande parte da usinagem devido ao tamanho e peso dos componentes, bem como à complexidade do maquinário usado. Existem vários protocolos de segurança que os fabricantes devem aderir para proteger tanto os trabalhadores quanto o equipamento.

Qual é a história real? O primeiro passo para garantir a segurança é a configuração adequada da máquina. Antes de iniciar qualquer operação de usinagem, os operadores devem verificar se todos os componentes estão devidamente fixados e se a máquina está funcionando conforme o esperado. A calibração da máquina é crucial para garantir que as ferramentas de corte estejam alinhadas corretamente e que não haja risco de mau funcionamento da máquina.

Mas aqui está o problema: os operadores também devem estar cientes dos riscos físicos associados à usinagem de peças grandes. Essas peças são pesadas e podem ser difíceis de manusear, exigindo equipamento de elevação especial e suporte para evitar ferimentos. Usar ferramentas de elevação e maquinário apropriados para mover peças grandes pode reduzir significativamente o risco de acidentes.

Outra consideração importante de segurança é o equipamento de proteção individual (EPI). Os operadores devem usar o EPI necessário, incluindo óculos de segurança, proteção auditiva e luvas, para se protegerem de detritos voadores, altos níveis de ruído e bordas afiadas. Além disso, garantir que a área de trabalho esteja limpa e livre de obstruções é essencial para manter a segurança durante as operações de usinagem.

Pronto para a parte boa? A manutenção regular das máquinas e do ambiente de trabalho é vital para garantir a segurança contínua. As máquinas devem ser revisadas regularmente para evitar quebras, e a área de trabalho deve ser mantida organizada para evitar que acidentes ocorram.

Tabela 14: Principais protocolos de segurança na usinagem de peças grandes

| Protocolo | Importância | Consideração |

|---|---|---|

| Configuração e calibração da máquina | Garante a precisão e a segurança da máquina | Calibre sempre antes de usar |

| Equipamentos de elevação e movimentação | Reduz o risco de ferimentos causados por peças pesadas | Use ferramentas de elevação adequadas |

| Equipamento de proteção individual (EPI) | Evita ferimentos durante a usinagem | Garantir que os trabalhadores usem equipamentos adequados |

| Área de trabalho limpa e organizada | Minimiza riscos e acidentes | Limpe e organize regularmente o espaço de trabalho |

| Manutenção regular da máquina | Previne avarias e acidentes | Implementar um cronograma de manutenção de rotina |

15. Como escolher um serviço de usinagem para peças grandes?

Escolhendo o certo serviço de usinagem para peças grandes é uma decisão crítica que pode afetar o sucesso geral de um projeto. O provedor de serviços certo deve ter a experiência, o equipamento e a expertise para lidar com peças grandes com precisão e eficiência.

Pronto para a parte boa? O primeiro fator a ser considerado ao selecionar um serviço de usinagem é sua experiência com peças grandes. Fabricantes experientes terão a expertise necessária para lidar com os desafios únicos da usinagem de componentes grandes. Eles devem ser capazes de demonstrar sua capacidade por meio de projetos anteriores e depoimentos de clientes.

Outro fator-chave é o equipamento que o provedor de serviços usa. O serviço de usinagem deve ter acesso a equipamentos especializados de alta qualidade, capazes de manusear peças grandes. Isso inclui máquinas CNC, fresadoras e outras ferramentas essenciais para atingir a precisão necessária na usinagem de peças grandes.

Qual é a história real? A comunicação é igualmente importante. Um serviço de usinagem que seja responsivo e esteja disposto a trabalhar em estreita colaboração com você para entender suas necessidades e requisitos do projeto pode garantir um processo mais tranquilo do início ao fim. A comunicação clara também garante que quaisquer problemas ou preocupações sejam resolvidos prontamente, minimizando atrasos e erros.

Por fim, preços e prazos de entrega também devem ser considerados. Embora o custo não deva ser o único fator decisivo, é importante encontrar um provedor de serviços que ofereça preços competitivos sem comprometer a qualidade. Certifique-se de que os prazos de entrega sejam razoáveis e que o provedor de serviços possa cumprir seus prazos.

Tabela 15: Fatores-chave na escolha de um serviço de usinagem para peças grandes

| Fator | Importância | Consideração |

|---|---|---|

| Experiência com peças grandes | Garante experiência no manuseio de grandes componentes | Procure por histórico comprovado |

| Equipamentos e capacidades | Determina a qualidade e a precisão do trabalho | Verifique as especificações do equipamento |

| Comunicação | Garante a execução tranquila do projeto | Escolha um provedor com comunicação responsiva |

| Preços e prazos de entrega | Afeta o orçamento e os prazos de entrega | Compare orçamentos e cronogramas de entrega |

| Reputação e avaliações | Indica confiabilidade e qualidade de serviço | Verifique referências e feedback de clientes |

Perguntas frequentes

Q1: O que é usinagem de peças grandes?

Usinagem de peças grandes refere-se ao processo de usinagem de grandes componentes ou peças que exigem equipamentos e técnicas especializadas para produzir com alta precisão.

Q2: Como funciona a usinagem CNC para peças grandes?

A usinagem CNC usa máquinas controladas por computador para cortar, moldar e finalizar com precisão peças grandes seguindo projetos e medidas específicas.

T3: Quais materiais são melhores para usinagem de peças grandes?

Materiais comuns para usinagem de peças grandes incluem metais como aço, alumínio e titânio, bem como não metais especializados com base nos requisitos do projeto.

T4: Quais são os desafios na usinagem de peças grandes?

Os desafios incluem lidar com o tamanho e o peso de peças grandes, obter precisão, gerenciar a geração de calor e usar ferramentas e máquinas especializadas.

Q5: Como posso reduzir custos na usinagem de peças grandes?

Para reduzir custos, concentre-se no uso eficiente das ferramentas, minimize o desperdício de material, otimize o tempo da máquina e planeje cuidadosamente as operações de usinagem para reduzir o tempo de inatividade.