บทนำสู่การกลึงด้วยเครื่อง CNC

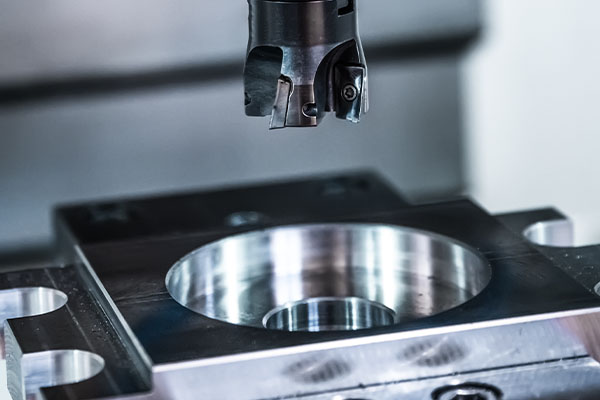

เครื่องจักรกลซีเอ็นซีหรือการควบคุมด้วยคอมพิวเตอร์เชิงตัวเลข เป็นกระดูกสันหลังของการผลิตสมัยใหม่ ซึ่งให้ความแม่นยำ ประสิทธิภาพ และความคล่องตัวที่ไม่มีใครเทียบได้ กระบวนการขั้นสูงนี้เกี่ยวข้องกับการใช้คอมพิวเตอร์เพื่อควบคุมเครื่องมือเครื่องจักร เช่น เครื่องกลึง เครื่องกัด เครื่องกัด และเครื่องเจียร เทคโนโลยี CNC ได้ปฏิวัติวิธีการสร้างชิ้นส่วนและผลิตภัณฑ์ ทำให้กระบวนการต่างๆ ที่เคยต้องใช้แรงงานคนและความเชี่ยวชาญเป็นไปโดยอัตโนมัติ ในโลกที่การผลิตต้องการความแม่นยำและความเร็วที่เพิ่มมากขึ้นเรื่อยๆ การตัดเฉือนด้วย CNC จึงเป็นโซลูชันที่ตอบโจทย์ความท้าทายเหล่านี้ได้ ไม่ว่าจะเป็นในอุตสาหกรรมการบินและอวกาศ ยานยนต์ การแพทย์ หรือผลิตภัณฑ์สำหรับผู้บริโภค การตัดเฉือนด้วย CNC ช่วยให้สามารถผลิตชิ้นส่วนที่ทั้งซับซ้อนและทนทานด้วยความแม่นยำที่ทำซ้ำได้

วิวัฒนาการทางประวัติศาสตร์ของเทคโนโลยี CNC

การเดินทางของเครื่องจักรกลซีเอ็นซีเริ่มต้นขึ้นในช่วงทศวรรษปี 1940 และ 1950 ด้วยการถือกำเนิดของเครื่องจักรควบคุมเชิงตัวเลขเครื่องแรก เครื่องจักรเหล่านี้ได้รับการพัฒนาขึ้นในตอนแรกเพื่อช่วยให้ผู้ผลิตสามารถทำงานอัตโนมัติได้ เช่น การเจาะและการกัด ซึ่งโดยปกติแล้วจะทำด้วยมือเปล่า ความก้าวหน้าดังกล่าวเกิดขึ้นในปี 1952 เมื่อสถาบันเทคโนโลยีแมสซาชูเซตส์ (MIT) ได้พัฒนาเครื่องจักรซีเอ็นซีที่แท้จริงเครื่องแรก ซึ่งใช้เทปกระดาษเจาะรูเพื่อจัดเก็บคำสั่งของเครื่องจักร ซึ่งถือเป็นก้าวกระโดดที่สำคัญจากวิธีการทางกลในยุคก่อน

ในช่วงทศวรรษ 1960 เทคโนโลยี CNC เริ่มได้รับความนิยมในอุตสาหกรรมการผลิต เนื่องจากความก้าวหน้าของคอมพิวเตอร์และอุปกรณ์อิเล็กทรอนิกส์ การนำคอมพิวเตอร์มาใช้ทำให้สามารถควบคุมกระบวนการตัดเฉือนได้ซับซ้อนและแม่นยำยิ่งขึ้น ในช่วงทศวรรษ 1970 และ 1980 เมื่อไมโครโปรเซสเซอร์และระบบควบคุมแบบดิจิทัลเริ่มมีราคาถูกลง ผู้ผลิตทุกขนาดก็สามารถเข้าถึงเครื่อง CNC ได้อย่างแพร่หลาย การพัฒนาซอฟต์แวร์ CNC ทำให้สามารถสร้างแบบจำลองดิจิทัลของชิ้นส่วนและโปรแกรมที่ควบคุมกระบวนการตัดเฉือนได้อย่างแม่นยำและมีประสิทธิภาพยิ่งขึ้น

ปัจจุบัน เครื่องจักรกลซีเอ็นซีได้พัฒนาไปสู่กระบวนการที่ซับซ้อนมากขึ้น โดยเครื่องจักรสามารถสร้างชิ้นส่วนที่มีความแม่นยำในระดับไมครอนได้ การผสมผสานระหว่างระบบอัตโนมัติ เซ็นเซอร์ขั้นสูง และปัญญาประดิษฐ์ ช่วยเพิ่มศักยภาพของเครื่องจักรซีเอ็นซีให้มากขึ้นไปอีก ทำให้เครื่องจักรสามารถทำงานโดยอัตโนมัติและผลิตรูปทรงเรขาคณิตที่ซับซ้อนซึ่งครั้งหนึ่งไม่เคยจินตนาการมาก่อนได้

หลักการพื้นฐานของการกลึงด้วยเครื่อง CNC

หัวใจสำคัญของการกลึงด้วยเครื่อง CNC คือความสามารถในการแปลงแบบดิจิทัลให้เป็นชิ้นส่วนที่มีความแม่นยำ กระบวนการนี้เริ่มต้นด้วยการสร้างแบบจำลองด้วยคอมพิวเตอร์ช่วยออกแบบ 3 มิติ (CAD) ซึ่งทำหน้าที่เป็นพิมพ์เขียวสำหรับชิ้นส่วนที่จะผลิต เมื่อออกแบบด้วย CAD เสร็จแล้ว จะถูกแปลงเป็นชุดคำสั่งที่เครื่องอ่านได้โดยใช้ซอฟต์แวร์การผลิตด้วยคอมพิวเตอร์ช่วย (CAM) คำสั่งเหล่านี้เรียกว่า G-code ซึ่งจะกำหนดการเคลื่อนไหวของเครื่องมือของเครื่อง CNC ตามแกนต่างๆ เพื่อขึ้นรูปวัสดุให้เป็นชิ้นส่วนที่ต้องการ

เครื่องจักรกลซีเอ็นซีนั้นอาศัยเครื่องมือกลหลายประเภท เช่น เครื่องกัด เครื่องกลึง และสว่าน ซึ่งสามารถทำการดำเนินการต่างๆ เช่น การตัด การขึ้นรูป การเจาะ และการเจียร เครื่องมือกลแต่ละชิ้นจะควบคุมโดยคอมพิวเตอร์ซึ่งรับรหัส G และแปลงรหัสดังกล่าวเป็นคำสั่งที่ควบคุมการเคลื่อนที่ของหัวเครื่องมือของเครื่องจักร โดยทั่วไป เครื่องมือของเครื่องจักรจะเป็นเครื่องตัดแบบหมุน ซึ่งจะตัดวัสดุออกจากชิ้นงานด้วยความเร็วและความแม่นยำสูง

กุญแจสำคัญสู่ความสำเร็จของงานตัดเฉือนด้วยเครื่อง CNC อยู่ที่ความสามารถในการดำเนินการเหล่านี้ด้วยความแม่นยำสูง เครื่อง CNC สามารถทำซ้ำกระบวนการเดียวกันได้หลายพันครั้ง ทำให้มั่นใจได้ว่าชิ้นส่วนที่ผลิตแต่ละชิ้นจะเหมือนกันแทบทุกประการ ความแม่นยำของงานตัดเฉือนด้วยเครื่อง CNC เป็นสิ่งที่ทำให้เครื่องนี้เหมาะสำหรับอุตสาหกรรมที่ต้องการคุณสมบัติเฉพาะที่แน่นอน เช่น การผลิตอากาศยานและอุปกรณ์ทางการแพทย์

ส่วนประกอบหลักของเครื่อง CNC

เครื่องจักร CNC เป็นอุปกรณ์ที่ซับซ้อนซึ่งประกอบด้วยส่วนประกอบสำคัญหลายชิ้นที่ทำงานร่วมกันเพื่อให้แน่ใจว่าระบบทำงานได้อย่างแม่นยำ ส่วนประกอบเหล่านี้ได้แก่ หน่วยควบคุมเครื่องจักร (MCU) ระบบขับเคลื่อน ระบบป้อนกลับ และเครื่องมือ

- หน่วยควบคุมเครื่องจักร (MCU):MCU คือสมองกลของเครื่อง CNC โดยจะแปลคำสั่ง G-code จากซอฟต์แวร์ CAM แล้วแปลงคำสั่งดังกล่าวเป็นสัญญาณที่ควบคุมการเคลื่อนที่ของเครื่องมือในเครื่องจักร MCU มีหน้าที่จัดการกระบวนการตัดเฉือนทั้งหมด เพื่อให้แน่ใจว่าเครื่องมือจะเคลื่อนที่ไปยังตำแหน่งที่ถูกต้องในเวลาที่เหมาะสม

- ระบบขับเคลื่อน:ระบบขับเคลื่อนประกอบด้วยมอเตอร์และตัวกระตุ้นที่เคลื่อนย้ายส่วนประกอบของเครื่องจักร ส่วนประกอบเหล่านี้มีหน้าที่ในการเคลื่อนย้ายเครื่องมือและชิ้นงานไปตามแกนต่างๆ ของเครื่องจักร ระบบขับเคลื่อนช่วยให้แน่ใจว่าเครื่องมือจะเคลื่อนที่ด้วยความแม่นยำที่จำเป็นเพื่อให้ตรงตามข้อกำหนดการออกแบบ

- ระบบการให้ข้อเสนอแนะ:ระบบป้อนกลับจะให้ข้อมูลแบบเรียลไทม์แก่ MCU เกี่ยวกับตำแหน่งของเครื่องมือและชิ้นงาน ช่วยให้แน่ใจว่าเครื่องจักรทำงานตามที่คาดไว้ และช่วยแก้ไขความคลาดเคลื่อนใดๆ ในระหว่างกระบวนการตัดเฉือน ระบบป้อนกลับมักใช้ตัวเข้ารหัสและตัวแก้ไขเพื่อตรวจสอบการเคลื่อนไหวของชิ้นส่วนเครื่องจักร

- เครื่องมือ:เครื่องมือ หมายถึง เครื่องมือตัดและอุปกรณ์เสริมอื่นๆ ที่ใช้ในกระบวนการตัดเฉือน เครื่องมือเหล่านี้ได้รับการออกแบบมาเพื่อทำงานเฉพาะ เช่น การเจาะ การกัด หรือการกลึง การเลือกเครื่องมือขึ้นอยู่กับวัสดุที่ใช้ทำงานและความซับซ้อนของชิ้นส่วนที่ผลิต

ส่วนประกอบเหล่านี้เมื่อนำมารวมกันจะทำให้เครื่อง CNC ทำงานด้วยความแม่นยำสูง โดยผลิตชิ้นส่วนที่ตรงตามเกณฑ์ความคลาดเคลื่อนและข้อกำหนดที่เข้มงวด

ประเภทของเครื่อง CNC

เครื่องจักร CNC มีหลายประเภท โดยแต่ละประเภทได้รับการออกแบบมาเพื่อการทำงานกลึงเฉพาะ ประเภทเครื่องจักร CNC ที่พบเห็นได้ทั่วไป ได้แก่ เครื่องกัด CNC เครื่องกลึง CNC เครื่องเราเตอร์ CNC และเครื่องเจียร CNC เครื่องจักรแต่ละประเภทมีคุณลักษณะเฉพาะและเหมาะสำหรับการใช้งานการผลิตที่แตกต่างกัน

- เครื่องกัดซีเอ็นซี:เครื่องกัด CNC ใช้สำหรับตัดและขึ้นรูปวัสดุ เช่น โลหะ พลาสติก และไม้ เครื่องมือของเครื่องจะหมุนเพื่อเอาวัสดุออกจากชิ้นงาน ซึ่งจะถูกยึดเข้าที่ด้วยแท่นจับหรือระบบยึด เครื่องกัด CNC มีความหลากหลายและสามารถทำงานได้หลากหลาย เช่น การเจาะ การคว้าน และการต๊าป

- เครื่องกลึงซีเอ็นซี:เครื่องกลึง CNC ใช้ในการสร้างชิ้นส่วนทรงกระบอกโดยการหมุนชิ้นงานในขณะที่เครื่องมือคงที่ทำการเอาวัสดุออก เครื่องกลึงเหมาะอย่างยิ่งสำหรับการกลึงซึ่งชิ้นงานจะถูกขึ้นรูปเป็นทรงกระบอกหรือทรงกรวยที่แม่นยำ เครื่องกลึงมักใช้ในอุตสาหกรรม เช่น ยานยนต์และอวกาศ เพื่อผลิตชิ้นส่วน เช่น เพลาและสลักเกลียว

- เราเตอร์ CNC:เราเตอร์ CNC มีลักษณะคล้ายกับเครื่องกัด แต่โดยทั่วไปแล้วจะใช้ตัดและขึ้นรูปวัสดุที่อ่อนกว่า เช่น ไม้ พลาสติก และโฟม เครื่องจักรเหล่านี้มักใช้ในอุตสาหกรรมต่างๆ เช่น การผลิตเฟอร์นิเจอร์ ป้าย และบรรจุภัณฑ์

- เครื่องเจียร CNC:เครื่องเจียร CNC ใช้ในการขจัดวัสดุออกจากชิ้นงานโดยใช้ล้อขัดหมุน เครื่องเจียรประเภทนี้มักใช้ในการทำให้ชิ้นส่วนที่ต้องการพื้นผิวเรียบ เช่น ชิ้นส่วนเครื่องยนต์และชิ้นส่วนอากาศยานมีผิวเรียบอย่างแม่นยำสูง

เครื่อง CNC แต่ละประเภทมีจุดแข็งและจุดอ่อนที่แตกต่างกันไป และการเลือกใช้เครื่องจะขึ้นอยู่กับข้อกำหนดเฉพาะของกระบวนการผลิต

กระบวนการกลึงด้วยเครื่อง CNC

เครื่องจักรกลซีเอ็นซีประกอบด้วยกระบวนการต่างๆ มากมายที่ออกแบบมาเพื่อขึ้นรูปวัสดุให้เป็นผลิตภัณฑ์สำเร็จรูป กระบวนการกลึงที่ใช้กันทั่วไป ได้แก่ การกัด การกลึง การเจาะ และการเจียร กระบวนการแต่ละอย่างมีวัตถุประสงค์เฉพาะและใช้เพื่อสร้างชิ้นส่วนที่มีรูปทรงและคุณสมบัติเฉพาะ

- การสี:การกัดเป็นกระบวนการกลึง CNC ที่ใช้กันอย่างแพร่หลายที่สุดกระบวนการหนึ่ง ในการกัด ชิ้นงานจะถูกยึดเข้าที่ในขณะที่เครื่องตัดหมุนจะดึงวัสดุออกจากชิ้นงาน เครื่องกัดสามารถทำงานได้ทั้งแบบแนวนอนและแนวตั้ง ช่วยให้สร้างรูปทรงและคุณสมบัติต่างๆ ได้หลากหลาย

- การเปลี่ยนแปลง:การกลึงใช้เพื่อขึ้นรูปชิ้นส่วนทรงกระบอกโดยการหมุนชิ้นงานในขณะที่เครื่องมือตัดเอาเนื้อวัสดุออก เครื่องกลึง CNC ใช้เป็นหลักในการกลึง ซึ่งเหมาะอย่างยิ่งสำหรับการสร้างชิ้นส่วน เช่น เพลา แหวน และกรวย

- การเจาะ:การเจาะเป็นกระบวนการสร้างรูบนชิ้นงานโดยใช้ดอกสว่านหมุน เครื่องเจาะ CNC มีความแม่นยำสูงและสามารถสร้างรูที่มีเส้นผ่านศูนย์กลางและความลึกที่แน่นอน กระบวนการนี้มักใช้ร่วมกับการกัดและการกลึง

- การบด:การเจียรใช้เพื่อปรับพื้นผิวของชิ้นงานให้เรียบหรือเพื่อขจัดวัสดุจำนวนเล็กน้อย เครื่องเจียร CNC สามารถผลิตชิ้นส่วนที่มีการตกแต่งที่ละเอียดมาก จึงเหมาะอย่างยิ่งสำหรับการใช้งานในอุตสาหกรรมต่างๆ เช่น อวกาศและการผลิตยานยนต์

กระบวนการตัดเฉือนเหล่านี้สามารถใช้เพียงอย่างเดียวหรือร่วมกันเพื่อสร้างชิ้นส่วนที่ซับซ้อนด้วยขนาดที่แม่นยำ

วัสดุที่ใช้ในการกลึง CNC

เครื่องจักรกลซีเอ็นซีเป็นเครื่องจักรกลอเนกประสงค์ที่สามารถใช้ทำงานกับวัสดุได้หลากหลายประเภท การเลือกใช้วัสดุขึ้นอยู่กับการใช้งานของชิ้นส่วน คุณสมบัติที่ต้องการ และกระบวนการกลึงเฉพาะที่ใช้ วัสดุที่ใช้กันทั่วไปในเครื่องจักรกลซีเอ็นซี ได้แก่ โลหะ พลาสติก และวัสดุผสม

- โลหะ:โลหะ เช่น อะลูมิเนียม เหล็ก ไททาเนียม และทองเหลือง มักใช้ในเครื่องจักร CNC วัสดุเหล่านี้ขึ้นชื่อในเรื่องความแข็งแรง ความทนทาน และความต้านทานต่อการสึกหรอและการกัดกร่อน เครื่องจักร CNC สามารถผลิตชิ้นส่วนโลหะที่มีค่าความคลาดเคลื่อนต่ำและคุณสมบัติที่แม่นยำ ทำให้โลหะเหมาะอย่างยิ่งสำหรับอุตสาหกรรมต่างๆ เช่น อวกาศ ยานยนต์ และอุปกรณ์ทางการแพทย์

- พลาสติก:พลาสติก เช่น อะคริลิก โพลีคาร์บอเนต และไนลอน มักใช้ในเครื่องจักร CNC วัสดุเหล่านี้มีน้ำหนักเบา คุ้มต้นทุน และง่ายต่อการกลึง เครื่องจักรกล CNC ช่วยให้สามารถสร้างชิ้นส่วนพลาสติกที่มีลวดลายซับซ้อนและพื้นผิวเรียบ ทำให้พลาสติกเหมาะอย่างยิ่งสำหรับการใช้ในผลิตภัณฑ์อุปโภคบริโภคและอุปกรณ์อิเล็กทรอนิกส์

- วัสดุผสม:วัสดุคอมโพสิต เช่น คาร์บอนไฟเบอร์และไฟเบอร์กลาส ถูกนำมาใช้ในงานกลึง CNC มากขึ้น วัสดุเหล่านี้มีความแข็งแรงและน้ำหนักเบา จึงเหมาะอย่างยิ่งสำหรับการใช้งานในอุตสาหกรรมการบินและอวกาศและยานยนต์ งานกลึง CNC ช่วยให้ขึ้นรูปวัสดุคอมโพสิตได้อย่างแม่นยำ ซึ่งช่วยให้สร้างชิ้นส่วนที่ซับซ้อนที่มีอัตราส่วนความแข็งแรงต่อน้ำหนักสูงได้

ความสามารถในการทำงานกับวัสดุที่มีความหลากหลายทำให้การตัดเฉือน CNC เป็นตัวเลือกที่หลากหลายสำหรับผู้ผลิตในแทบทุกอุตสาหกรรม

ข้อดีของการกลึงด้วยเครื่อง CNC

เครื่องจักรกลซีเอ็นซี มีข้อดีมากมายที่ทำให้เป็นตัวเลือกยอดนิยมสำหรับการผลิตสมัยใหม่ ข้อดีที่สำคัญที่สุดบางประการของการตัดเฉือนด้วย CNC ได้แก่ ความแม่นยำ ความสามารถในการทำซ้ำ ประสิทธิภาพ และความยืดหยุ่น

- ความแม่นยำ:เครื่องจักร CNC สามารถผลิตชิ้นส่วนที่มีค่าความคลาดเคลื่อนต่ำมาก โดยมักจะมีค่าคลาดเคลื่อนเพียงเศษเสี้ยวของมิลลิเมตร ความแม่นยำระดับสูงนี้มีความจำเป็นสำหรับอุตสาหกรรมที่ต้องการคุณสมบัติเฉพาะ เช่น การผลิตยานอวกาศและอุปกรณ์ทางการแพทย์

- ความสามารถในการทำซ้ำ:เมื่อสร้างและทดสอบโปรแกรม CNC แล้ว ก็สามารถนำไปใช้ผลิตชิ้นส่วนที่เหมือนกันได้ไม่จำกัดจำนวน ความสามารถในการทำซ้ำนี้ช่วยให้มั่นใจได้ว่าชิ้นส่วนแต่ละชิ้นจะตรงตามมาตรฐานคุณภาพเดียวกัน ทำให้การตัดเฉือน CNC เหมาะอย่างยิ่งสำหรับการผลิตจำนวนมาก

- ประสิทธิภาพ:เครื่องจักร CNC ทำงานได้เร็วกว่าเครื่องจักรที่ใช้แรงงานคนมาก จึงลดระยะเวลาที่ต้องใช้ในการผลิตชิ้นส่วนได้ นอกจากนี้ กระบวนการตัดเฉือนแบบอัตโนมัติยังช่วยลดความจำเป็นในการใช้แรงงานคน ซึ่งช่วยลดต้นทุนและเพิ่มความเร็วในการผลิต

- ความยืดหยุ่น:เครื่อง CNC สามารถเขียนโปรแกรมใหม่ได้อย่างง่ายดายเพื่อผลิตชิ้นส่วนต่างๆ ทำให้มีความยืดหยุ่นสูง ความยืดหยุ่นนี้ช่วยให้ผู้ผลิตสามารถสลับเปลี่ยนผลิตภัณฑ์ต่างๆ ได้โดยไม่ต้องลงทุนซื้ออุปกรณ์ใหม่

ข้อดีเหล่านี้ทำให้การตัดเฉือนด้วย CNC กลายเป็นทางเลือกที่ต้องการสำหรับหลายอุตสาหกรรม เนื่องจากช่วยให้ผู้ผลิตมีวิธีการผลิตชิ้นส่วนคุณภาพสูงที่คุ้มต้นทุนและมีประสิทธิภาพ

ความท้าทายและข้อจำกัด

แม้จะมีข้อดีมากมาย แต่การกลึงด้วยเครื่อง CNC ก็มีความท้าทายและข้อจำกัด ปัญหาทั่วไปบางประการที่เกี่ยวข้องกับการกลึงด้วยเครื่อง CNC ได้แก่ ต้นทุนเริ่มต้นที่สูง ความเข้ากันได้ของวัสดุที่จำกัด และความจำเป็นในการใช้ผู้ปฏิบัติงานที่มีทักษะ

- ต้นทุนเริ่มต้นสูง:การซื้อและตั้งค่าเครื่อง CNC นั้นมีราคาแพง นอกจากนี้ ซอฟต์แวร์และการฝึกอบรมที่จำเป็นในการใช้งานเครื่องเหล่านี้ยังอาจทำให้ต้นทุนโดยรวมเพิ่มขึ้นด้วย อย่างไรก็ตาม ประโยชน์ในระยะยาว เช่น ประสิทธิภาพและความแม่นยำที่เพิ่มขึ้น มักจะมีน้ำหนักมากกว่าค่าใช้จ่ายเริ่มต้นเหล่านี้

- ความเข้ากันได้ของวัสดุมีจำกัด:แม้ว่าการกลึงด้วยเครื่อง CNC จะมีความอเนกประสงค์ แต่ก็ไม่เหมาะกับวัสดุทุกชนิด วัสดุบางชนิด เช่น เซรามิกหรือวัสดุคอมโพสิตบางชนิด อาจกลึงด้วยเครื่องมือ CNC แบบดั้งเดิมได้ยาก อย่างไรก็ตาม ความก้าวหน้าด้านเครื่องมือและเทคโนโลยีช่วยปรับปรุงความสามารถในการทำงานกับวัสดุประเภทต่างๆ อย่างต่อเนื่อง

- จำเป็นต้องมีผู้ปฏิบัติงานที่มีทักษะ:การใช้งานเครื่องจักร CNC ต้องมีความรู้และการฝึกอบรมเฉพาะทาง จำเป็นต้องมีผู้ปฏิบัติงานที่มีทักษะในการตั้งค่าเครื่องจักร เขียนโปรแกรมเครื่องมือ และตรวจสอบกระบวนการตัดเฉือน ซึ่งอาจเพิ่มต้นทุนแรงงานและอาจต้องมีการฝึกอบรมอย่างต่อเนื่องเพื่อให้ทันกับความก้าวหน้าทางเทคโนโลยี

แม้ว่าจะมีความท้าทายเหล่านี้ การตัดเฉือนด้วย CNC ยังคงเป็นหนึ่งในวิธีที่มีประสิทธิผลและประสิทธิภาพสูงสุดในการผลิตชิ้นส่วนคุณภาพสูง

การประยุกต์ใช้งานข้ามอุตสาหกรรม

เครื่องจักรกลซีเอ็นซีถูกนำมาใช้ในอุตสาหกรรมต่างๆ มากมาย เนื่องจากมีความแม่นยำ มีความยืดหยุ่น และมีประสิทธิภาพ อุตสาหกรรมที่มักนิยมใช้เครื่องจักรกลซีเอ็นซี ได้แก่ อุตสาหกรรมการบินและอวกาศ ยานยนต์ อุปกรณ์ทางการแพทย์ และอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค

- การบินและอวกาศ:การกลึงด้วย CNC เป็นสิ่งจำเป็นในอุตสาหกรรมการบินและอวกาศ ซึ่งชิ้นส่วนต่างๆ จะต้องเป็นไปตามมาตรฐานความปลอดภัยและประสิทธิภาพที่เข้มงวด เครื่อง CNC ใช้ในการผลิตส่วนประกอบต่างๆ เช่น ใบพัดกังหัน ชิ้นส่วนเครื่องยนต์ และส่วนประกอบโครงสร้าง โดยมีค่าความคลาดเคลื่อนที่แคบและมีอัตราส่วนความแข็งแรงต่อน้ำหนักที่สูง

- ยานยนต์:อุตสาหกรรมยานยนต์ใช้เครื่องจักรกล CNC เพื่อผลิตชิ้นส่วนต่างๆ เช่น บล็อกเครื่องยนต์ ชิ้นส่วนระบบส่งกำลัง และชิ้นส่วนช่วงล่าง เครื่องจักรกล CNC ช่วยให้ผลิตชิ้นส่วนต่างๆ ได้อย่างแม่นยำและมีต้นทุนต่ำ จึงเหมาะอย่างยิ่งสำหรับการผลิตจำนวนมาก

- อุปกรณ์ทางการแพทย์:ในสาขาการแพทย์ เครื่องจักรกลซีเอ็นซีใช้ในการผลิตเครื่องมือผ่าตัด ชิ้นส่วนปลูกถ่าย และอุปกรณ์การวินิจฉัย ความแม่นยำของเครื่องจักรกลซีเอ็นซีมีความสำคัญอย่างยิ่งในการผลิตอุปกรณ์ทางการแพทย์ ซึ่งความคลาดเคลื่อนเพียงเล็กน้อยอาจส่งผลกระทบอย่างมากต่อประสิทธิภาพและความปลอดภัย

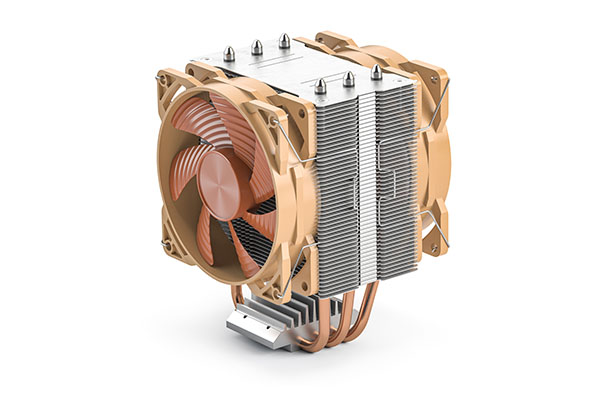

- เครื่องใช้ไฟฟ้าสำหรับผู้บริโภค:เครื่องจักรกล CNC ยังใช้ในการผลิตชิ้นส่วนสำหรับอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค รวมถึงตัวเรือน ขั้วต่อ และส่วนประกอบสำหรับอุปกรณ์ต่างๆ เช่น สมาร์ทโฟน แท็บเล็ต และคอมพิวเตอร์

ความคล่องตัวของการตัดเฉือน CNC ช่วยให้สามารถรองรับอุตสาหกรรมต่างๆ ได้หลากหลาย ส่งผลให้ผู้ผลิตสามารถสร้างชิ้นส่วนที่กำหนดเองและมีคุณภาพสูงได้สำหรับการใช้งานที่หลากหลาย

ข้อควรพิจารณาในการออกแบบสำหรับงานกลึง CNC

การออกแบบชิ้นส่วนสำหรับงานกลึง CNC ต้องพิจารณาปัจจัยต่างๆ อย่างรอบคอบ เช่น การเลือกวัสดุ รูปทรง ความคลาดเคลื่อน และกระบวนการกลึงเฉพาะที่จะใช้ โดยการปรับให้การออกแบบสำหรับงานกลึง CNC เหมาะสมที่สุด ผู้ผลิตสามารถลดเวลาและต้นทุนการผลิตได้ พร้อมทั้งมั่นใจได้ว่าผลิตภัณฑ์ขั้นสุดท้ายจะตรงตามข้อกำหนดทั้งหมด

- การเลือกใช้วัสดุ:การเลือกใช้วัสดุมีผลกระทบอย่างมากต่อกระบวนการตัดเฉือน วัสดุบางชนิดตัดเฉือนได้ง่ายกว่าวัสดุชนิดอื่น และความแข็ง ความแข็งแรง และคุณสมบัติทางความร้อนของวัสดุอาจส่งผลต่อการสึกหรอของเครื่องมือและระยะเวลาในการตัดเฉือน

- เรขาคณิต:รูปทรงเรขาคณิตของชิ้นส่วนมีบทบาทสำคัญในกระบวนการกลึงด้วยเครื่อง CNC ชิ้นส่วนที่มีรูปร่างซับซ้อนหรือมีลักษณะซับซ้อนอาจต้องใช้เครื่องมือพิเศษหรือใช้เวลาในการกลึงนานกว่า จึงเป็นสิ่งสำคัญที่จะต้องออกแบบชิ้นส่วนที่กลึงได้ง่ายในขณะที่ยังคงตอบสนองความต้องการด้านการใช้งาน

- ความคลาดเคลื่อน:ความคลาดเคลื่อนในระดับที่แคบต้องใช้ความแม่นยำที่มากขึ้นในกระบวนการตัดเฉือน และอาจส่งผลให้ใช้เวลาในการผลิตนานขึ้น สิ่งสำคัญคือต้องสร้างสมดุลระหว่างความคลาดเคลื่อนที่ต้องการกับข้อจำกัดด้านการออกแบบโดยรวมและต้นทุน

- กระบวนการกลึง:กระบวนการตัดเฉือนที่แตกต่างกันมีความสามารถและข้อจำกัดที่แตกต่างกัน นักออกแบบจะต้องเลือกกระบวนการที่เหมาะสมที่สุดสำหรับชิ้นส่วนโดยคำนึงถึงปัจจัยต่างๆ เช่น ประเภทของวัสดุ ความซับซ้อน และปริมาณการผลิต

โดยการพิจารณาปัจจัยเหล่านี้อย่างรอบคอบ ผู้ผลิตจะสามารถสร้างชิ้นส่วนที่ได้รับการปรับให้เหมาะสมสำหรับการตัดเฉือน CNC รับประกันผลลัพธ์ที่มีคุณภาพสูงและการผลิตที่มีประสิทธิภาพ

การควบคุมคุณภาพและความแม่นยำในการกลึง CNC

การควบคุมคุณภาพมีความสำคัญอย่างยิ่งในการตัดเฉือนด้วยเครื่อง CNC เพื่อให้แน่ใจว่าชิ้นส่วนแต่ละชิ้นเป็นไปตามข้อกำหนดและความคลาดเคลื่อนที่ต้องการ เครื่อง CNC มีความแม่นยำสูง แต่จำเป็นต้องตรวจสอบกระบวนการตัดเฉือนเพื่อตรวจจับข้อผิดพลาดหรือการเบี่ยงเบนที่อาจเกิดขึ้น

- เทคนิคการตรวจสอบ:เทคนิคการตรวจสอบต่างๆ ถูกนำมาใช้เพื่อยืนยันคุณภาพของชิ้นส่วนที่กลึงด้วยเครื่อง CNC ซึ่งรวมถึงการตรวจสอบด้วยสายตา การวัดขนาด และการทดสอบแบบไม่ทำลาย เครื่องมือวัดขั้นสูง เช่น เครื่องวัดพิกัด (CMM) มักใช้เพื่อตรวจสอบความแม่นยำของชิ้นส่วน

- มาตรฐานและการรับรอง:เพื่อให้แน่ใจว่าชิ้นส่วนต่างๆ เป็นไปตามมาตรฐานอุตสาหกรรม โรงงานแปรรูป CNC มักยึดตามการรับรอง เช่น ISO 9001 การรับรองเหล่านี้ช่วยให้แน่ใจว่าโรงงานปฏิบัติตามแนวทางการจัดการคุณภาพที่กำหนดขึ้นและตรงตามมาตรฐานการผลิตที่เข้มงวด

- วงจรข้อเสนอแนะ:มีการสร้างวงจรป้อนกลับในกระบวนการตัดเฉือนด้วยเครื่อง CNC เพื่อตรวจสอบการสึกหรอของเครื่องมือ ประสิทธิภาพของเครื่องจักร และสภาพของวัสดุ วงจรเหล่านี้ช่วยให้ตรวจพบความเบี่ยงเบนได้ในระยะเริ่มต้นและแก้ไขก่อนที่จะส่งผลกระทบต่อผลิตภัณฑ์ขั้นสุดท้าย

โดยการนำกระบวนการควบคุมคุณภาพที่มีประสิทธิภาพมาใช้ ผู้ผลิตสามารถมั่นใจได้ว่าชิ้นส่วนที่ผ่านการกลึงด้วย CNC เป็นไปตามมาตรฐานความแม่นยำและความน่าเชื่อถือสูงสุด

แนวโน้มในอนาคตของงานกลึง CNC

เครื่องจักรกลซีเอ็นซีเป็นสาขาที่พัฒนาอย่างต่อเนื่อง โดยมีความก้าวหน้าอย่างต่อเนื่องในด้านเทคโนโลยีและกระบวนการ แนวโน้มในอนาคตที่มีแนวโน้มดีที่สุดบางประการในเครื่องจักรกลซีเอ็นซี ได้แก่ การผสานรวมระบบอัตโนมัติ ปัญญาประดิษฐ์ และวัสดุขั้นสูง

- ระบบอัตโนมัติ:การใช้แขนหุ่นยนต์และระบบโหลดและขนถ่ายอัตโนมัติเพิ่มมากขึ้นในเครื่องจักร CNC ระบบอัตโนมัติเหล่านี้ช่วยลดข้อผิดพลาดของมนุษย์ เพิ่มความเร็วในการผลิต และลดต้นทุนแรงงาน

- ปัญญาประดิษฐ์:ปัญญาประดิษฐ์กำลังถูกผสานเข้ากับเครื่องจักร CNC เพื่อเพิ่มประสิทธิภาพกระบวนการตัดเฉือน คาดการณ์การสึกหรอของเครื่องมือ และตัดสินใจโดยอัตโนมัติ เครื่องจักร CNC ที่ขับเคลื่อนด้วยปัญญาประดิษฐ์สามารถวิเคราะห์ข้อมูลแบบเรียลไทม์เพื่อปรับพารามิเตอร์การตัดเฉือนเพื่อประสิทธิภาพที่เหมาะสมที่สุด

- วัสดุขั้นสูง:การกลึงด้วย CNC กำลังมีศักยภาพเพิ่มมากขึ้นในการใช้งานกับวัสดุขั้นสูง เช่น คาร์บอนไฟเบอร์ เซรามิก และวัสดุคอมโพสิต วัสดุเหล่านี้มีประสิทธิภาพที่เหนือกว่าแต่ต้องใช้เทคนิคการกลึงเฉพาะทาง

เมื่อเทคโนโลยีมีความก้าวหน้าอย่างต่อเนื่อง การตัดเฉือนด้วย CNC จะมีประสิทธิภาพ แม่นยำ และใช้งานได้หลากหลายมากยิ่งขึ้น เปิดโอกาสให้ผู้ผลิตในอุตสาหกรรมต่างๆ มากมายได้ใช้ผลิตภัณฑ์ใหม่ๆ มากขึ้น

การเลือกผู้ให้บริการงานกลึง CNC

การเลือกสิ่งที่ถูกต้อง บริการงานกลึง CNC ผู้ให้บริการมีความสำคัญอย่างยิ่งต่อการรับประกันคุณภาพและความคุ้มทุนของกระบวนการผลิตของคุณ เมื่อเลือกผู้ให้บริการ ให้พิจารณาปัจจัยต่างๆ เช่น ความสามารถ การรับรอง ประสบการณ์ และการบริการลูกค้า

- ความสามารถ:ให้แน่ใจว่าผู้ให้บริการมีศักยภาพที่จะตอบสนองความต้องการเฉพาะของคุณได้ ซึ่งรวมถึงประเภทของวัสดุที่สามารถใช้งานได้ กระบวนการตัดเฉือนที่เสนอ และความคลาดเคลื่อนที่สามารถบรรลุได้

- การรับรอง:มองหาผู้ให้บริการงานกลึง CNC ที่ได้รับการรับรองมาตรฐานอุตสาหกรรม เช่น ISO 9001 การรับรองเหล่านี้แสดงให้เห็นว่าผู้ให้บริการปฏิบัติตามกระบวนการควบคุมคุณภาพที่เข้มงวดและตรงตามมาตรฐานอุตสาหกรรม

- ประสบการณ์:ผู้ให้บริการที่มีประสบการณ์ในอุตสาหกรรมของคุณจะมีความพร้อมมากกว่าในการรับมือกับความท้าทายเฉพาะตัวของโครงการของคุณ มองหาผู้ให้บริการที่มีประวัติความสำเร็จที่พิสูจน์ได้ในอุตสาหกรรมของคุณ

- บริการลูกค้า:การบริการลูกค้าที่แข็งแกร่งถือเป็นสิ่งสำคัญสำหรับกระบวนการผลิตที่ราบรื่นและมีประสิทธิภาพ เลือกผู้ให้บริการที่สื่อสารอย่างมีประสิทธิภาพ ให้การสนับสนุนตลอดกระบวนการ และตอบสนองต่อความต้องการของคุณ

ด้วยการประเมินผู้ให้บริการงานกลึง CNC ที่มีศักยภาพอย่างรอบคอบ คุณสามารถมั่นใจได้ว่ากระบวนการผลิตของคุณมีประสิทธิภาพ คุ้มต้นทุน และผลิตชิ้นส่วนคุณภาพสูง

บทสรุป

เครื่องจักรกลซีเอ็นซีเป็นเทคโนโลยีการผลิตที่มีประสิทธิภาพและหลากหลายซึ่งให้ความแม่นยำ ประสิทธิภาพ และความยืดหยุ่นที่ไม่มีใครเทียบได้ ด้วยความสามารถในการผลิตชิ้นส่วนจากวัสดุที่หลากหลาย เครื่องจักรกลซีเอ็นซีจึงมีความจำเป็นในอุตสาหกรรมต่างๆ ตั้งแต่อวกาศไปจนถึงอุปกรณ์ทางการแพทย์ ผู้ผลิตสามารถใช้ประโยชน์จากเทคโนโลยีนี้อย่างเต็มที่เพื่อสร้างผลิตภัณฑ์ที่มีคุณภาพสูงได้ด้วยการทำความเข้าใจหลักการของเครื่องจักรกลซีเอ็นซี ประเภทต่างๆ ของเครื่องจักรและกระบวนการที่เกี่ยวข้อง และข้อควรพิจารณาในการออกแบบที่จำเป็นสำหรับความสำเร็จ ในขณะที่เครื่องจักรกลซีเอ็นซียังคงพัฒนาต่อไป ศักยภาพในการปฏิวัติการผลิตจะเพิ่มมากขึ้นเท่านั้น ซึ่งจะเปิดโอกาสใหม่ๆ สำหรับนวัตกรรมและความก้าวหน้าในอุตสาหกรรมต่างๆ

คำถามที่พบบ่อย

การกลึง CNC คืออะไร?

เครื่องจักรกลซีเอ็นซีเป็นกระบวนการผลิตที่คอมพิวเตอร์ควบคุมการเคลื่อนไหวของเครื่องมือกลเพื่อสร้างชิ้นส่วนที่แม่นยำ ใช้ในการกลึงวัสดุ เช่น โลหะ พลาสติก และวัสดุผสมให้เป็นผลิตภัณฑ์สำเร็จรูป

อุตสาหกรรมใดบ้างที่ใช้เครื่องจักร CNC?

เครื่องจักรกล CNC ใช้ในหลากหลายอุตสาหกรรม เช่น อวกาศ ยานยนต์ อุปกรณ์ทางการแพทย์ และอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค เพื่อผลิตชิ้นส่วนที่มีความแม่นยำสูงและมีเรขาคณิตที่ซับซ้อน

ข้อดีของการใช้เครื่องจักร CNC มีอะไรบ้าง?

ประโยชน์หลักของการตัดเฉือน CNC ได้แก่ ความแม่นยำสูง ความสามารถในการทำซ้ำ ประสิทธิภาพ และความสามารถในการทำงานกับวัสดุหลายประเภท

การใช้เครื่องจักร CNC สำหรับการสร้างต้นแบบนั้นสามารถทำได้หรือไม่?

ใช่ การกลึงด้วย CNC มักใช้สำหรับการสร้างต้นแบบ เนื่องจากความสามารถในการผลิตชิ้นส่วนคุณภาพสูงและแม่นยำได้อย่างรวดเร็ว

ความแตกต่างระหว่างการกัด CNC กับการกลึง CNC คืออะไร?

การกัด CNC ใช้เครื่องมือหมุนเพื่อขจัดวัสดุออกจากชิ้นงานที่อยู่กับที่ ในขณะที่การกลึง CNC จะหมุนชิ้นงานในขณะที่เครื่องมือคงที่ขจัดวัสดุ กระบวนการทั้งสองนี้ใช้เพื่อสร้างชิ้นส่วนประเภทต่างๆ