giriiş

Büyük parçaların işlenmesi benzersiz zorluklar sunar ve uzmanlaşmış teknikler ve ekipmanlar gerektirir. Endüstriler yüksek hassasiyetli ve yüksek kaliteli büyük bileşenler talep etmeye devam ettikçe, üreticiler bu gelişen ihtiyaçları karşılamak için uyum sağlamalıdır. Bu makalede, büyük parçaların işlenmesinde karşılaşılan zorlukları, bunların üstesinden gelmek için kullanılan araçları ve teknikleri ve verimliliği ve kaliteyi sağlamak için en iyi uygulamaları inceleyeceğiz. İster üretimde, ister işlemede veya büyük ölçekli projelerde yer alıyor olun, bu zorlukları ve çözümleri anlamak önemli avantajlar sağlayabilir. Hadi başlayalım ve doğru yaklaşımın nasıl tüm farkı yaratabileceğini görelim.

1. Büyük Parçaların İşlenmesinde Karşılaşılan Temel Zorluklar Nelerdir?

Büyük parçaları işlemeye gelince, zorluklar çok yönlüdür. İlk büyük engel, bileşenlerin çok büyük boyutu ve ağırlığıdır. Daha büyük parçalar genellikle daha büyük kapasitelere sahip makineler gerektirir ve işleme sırasında artan kuvvetleri yönetmek komplikasyonlara yol açabilir.

Ancak asıl mesele şu: büyük parçalarda yüksek hassasiyete ulaşmak kolay bir iş değildir. Daha büyük iş parçalarında, ölçümdeki ufak sapmalar bile önemli hatalara yol açabilir. Büyük parça işlemeyle ilgili temel sorunlardan biri, işlem sırasında tüm parçanın hizalı kalmasını sağlamaktır. Konumlandırmadaki bir kayma, maliyetli hatalara yol açabilir, bu nedenle uygun fikstürleme ve kelepçeleme kritik öneme sahiptir.

Bir diğer zorluk ise takım aşınmasıdır. Daha büyük parçalar daha uzun işleme süreleri gerektirir ve bu da daha fazla takım aşınmasına yol açar. Bu durumlarda kesici takımların dayanıklılığı daha da önemli hale gelir. Ayrıca, işlem kesme işlemi sırasında oluşan ısı nedeniyle artan termal genleşme ve termal deformasyonun yönetilmesini gerektirir.

Bir şey daha: Büyük parçaların elleçlenmesi ve taşınması, işlemenin kendisi kadar karmaşık olabilir. Büyük parçaları farklı makineler, sürecin aşamaları veya hatta son muayene istasyonları arasında taşımak, iş akışını ve zamanlamayı etkileyebilecek lojistik zorluklar doğurabilir.

Bu zorlukların üstesinden gelmek için, üreticiler genellikle yüksek hassasiyetli CNC makinelerine ve uzman operatörlere güvenir. Ancak, büyük parçaların doğru şekilde işlenmesini sağlamak için dikkatli planlama ve hassasiyet esastır.

Tablo 1: Büyük Parçaların İşlenmesinde Karşılaşılan Temel Zorluklar

| Meydan okumak | Darbe | Çözüm |

|---|---|---|

| Boyut ve ağırlık | İşleme sırasında artan kuvvetler | Ağır hizmet tipi makineler ve fikstürler kullanın |

| Kesinliğe ulaşmak | Uyumsuzluk ve hata potansiyeli | Gelişmiş CNC ve ölçüm sistemlerini kullanın |

| Alet aşınması | Daha uzun işleme nedeniyle takım ömrünün azalması | Dayanıklı aletler seçin ve alet aşınmasını yönetin |

| Isıl genleşme ve deformasyon | İşleme doğruluğu üzerindeki etkisi | Etkili soğutma tekniklerini uygulayın |

| Elleçleme ve taşıma | Taşınma sırasında gecikme veya hasar riski | Özel kaldırma ekipmanları kullanın ve iş akışı optimizasyonu yapın |

2. Büyük Parçaların İşlenmesinde Doğru Takımlar Nasıl Seçilir?

Büyük parçaları işlemek için doğru takımları seçmek verimlilik ve doğruluk açısından kritik öneme sahiptir. Sadece herhangi bir takımı seçmekle ilgili değildir; malzeme ve eldeki görev için doğru tipte kesici takımı seçmekle ilgilidir.

Gerçek hikaye nedir? Başarının anahtarı, büyük parça işlemenin benzersiz taleplerini anlamaktır. Takım seçme süreci, üzerinde çalıştığınız malzemeyle başlar. Titanyum veya takım çeliği gibi daha sert malzemeler, daha yüksek kesme gücüne sahip daha sağlam takımlar gerektirir. Öte yandan, alüminyum gibi daha yumuşak malzemeler daha hızlı kesme hızlarına ve takımlarda daha az aşınmaya olanak tanıyabilir.

Takım gücü, özellikle ağır, büyük iş parçalarıyla uğraşırken kritik bir faktördür. Takımlar, büyük parçaların işlenmesinde yer alan yüksek kesme kuvvetlerine dayanacak kadar dayanıklı olmalıdır. Dayanıklılığın yanı sıra, kesici takımın geometrisi de önemli bir rol oynar. Uygunsuz geometriye sahip bir takım, aşırı aşınmaya, artan sıcaklıklara ve kötü yüzey kalitesine yol açabilir.

İyi kısma hazır mısınız? Doğru kesme hızlarını ve ilerlemeleri seçmek de aynı derecede önemlidir. Büyük parçaları işlerken, performansı takım ömrüyle dengelemek için kesme hızlarını ve ilerlemeleri ayarlamak esastır. Çok yüksek bir hız kullanmak aşırı ısı oluşumuna neden olabilirken, çok düşük bir hız ise verimsizliğe ve uzun işleme sürelerine yol açabilir.

Bir diğer husus, operatörlerin farklı işlemler için farklı aletler arasında hızlı bir şekilde geçiş yapmasına olanak vererek üretkenliği artırabilen çoklu alet sistemlerinin kullanımıdır. Ek olarak, aletin iş parçasının boyutlarına uyum sağlayabilmesini sağlamak çok önemlidir, çünkü bazı aletler büyük parçaların tüm alanlarına ulaşamayabilir.

Tablo 2: Büyük Parça İşleme için Takım Seçiminde Faktörler

| Faktör | Darbe | Düşünce |

|---|---|---|

| Malzeme türü | Aletin gücünü ve kesme gücünü etkiler | Uygun takım malzemesini seçin |

| Alet gücü | Dayanıklılığı ve performansı etkiler | Ağır hizmet tipi kullanım için sağlam araçlar seçin |

| Takım geometrisi | Kesme verimliliğini ve takım ömrünü etkiler | Belirli görevler için geometriyi optimize edin |

| Kesme hızları ve ilerlemeler | İşleme süresini ve takım ömrünü etkiler | Kesme hızını alet dayanıklılığıyla dengeleyin |

| Araç uyumluluğu | Tüm parça alanlarına ulaşma yeteneğini belirler | Ayarlanabilir veya çok amaçlı alet sistemlerini kullanın |

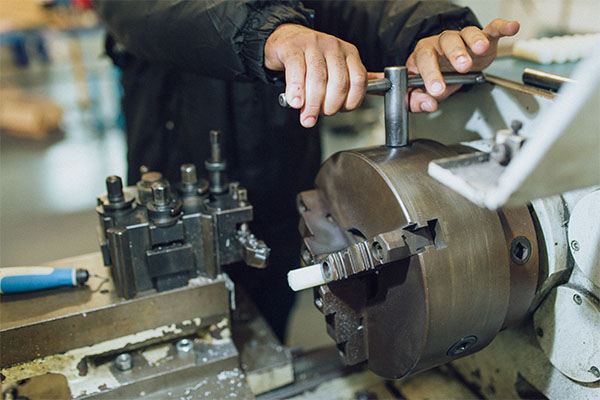

3. CNC Makinelerinde Büyük Parçaların Kurulumu İçin En İyi Uygulamalar Nelerdir?

CNC makinelerinde büyük parçaların kurulumu dikkatli planlama ve uygulama gerektirir. İşlem, iş parçasının makine yatağına sabitlenmesiyle başlar. Ancak asıl mesele şudur: iş parçası düzgün bir şekilde sabitlenmezse, işleme sırasında en küçük hareketler bile büyük sapmalara neden olabilir ve bu da kusurlara veya hurdaya yol açabilir. Büyük parçaları işlerken uygun sıkıştırma ve sabitleme kesinlikle kritik öneme sahiptir.

Kurulum sürecindeki ilk adım, uygun sıkıştırma sistemini belirlemektir. Üreticiler, büyük parçalar için genellikle tüm iş parçasına eşit basınç sağlayabilen ağır hizmet tipi sıkıştırma sistemlerine güvenir. Bu sistemler, işleme sırasında iş parçasının konumunu korumaya yardımcı olur ve hassasiyeti etkileyebilecek herhangi bir hareketi önler.

Parça güvenli bir şekilde sıkıştırıldıktan sonraki görev hizalamadır. İş parçasının makinenin kesme takımlarıyla mükemmel bir şekilde hizalanmasını sağlamak, doğru sonuçlar elde etmek için çok önemlidir. Herhangi bir yanlış hizalama, işleme süreci ilerledikçe daha da kötüleşebilen boyutsal yanlışlıklara yol açabilir.

Buradaki gerçek hikaye nedir? Büyük parçalar için kurulum süresi genellikle oldukça uzun olabilir. Ancak her şeyin en başından itibaren mükemmel bir şekilde hizalanmış ve güvenli olduğundan emin olmak için zaman ayırmak, işleme sırasında hataları önleyerek sonuçta zamandan ve paradan tasarruf sağlayacaktır. Ayrıca, optimum performansta çalıştığından emin olmak için herhangi bir işleme işlemine başlamadan önce CNC makinesini kalibre etmek önemlidir.

Bir diğer en iyi uygulama, işleme süreci boyunca hem makinede hem de takımlarda aşınma ve yıpranmayı düzenli olarak kontrol etmektir. Takımların ve parçaların düzenli olarak denetlenmesi, işleme sürecinin verimli kalmasını ve herhangi bir sorunun büyük sorunlara dönüşmeden önce belirlenmesini sağlayacaktır.

Tablo 3: Büyük Parçaların CNC Kurulumu için En İyi Uygulamalar

| Pratik | Fayda | En İyi Uygulama İpuçları |

|---|---|---|

| Güvenli sıkıştırma | Hareketi önler ve hassasiyeti garanti eder | Ağır hizmet tipi, eşit şekilde dağıtılmış sıkıştırma sistemleri kullanın |

| Uygun hizalama | İşleme sırasında doğruluğu garanti eder | Hassas hizalama araçlarını ve yöntemlerini kullanın |

| CNC makine kalibrasyonu | Makinenin optimum ayarlarda çalışmasını sağlar | En iyi sonuçlar için düzenli olarak kalibre edin |

| Takım ve parça muayenesi | Hataları önler ve kaliteyi garanti eder | Aletler ve parçalar üzerinde düzenli kontroller yapın |

4. Büyük Parça İşlemede Hassasiyet Nasıl Elde Edilir?

Hassasiyet elde etmek büyük parça işleme üreticilerin karşılaştığı en önemli zorluklardan biridir. Parça ne kadar büyükse, işleme süreci boyunca hassas ölçümleri ve toleransları korumak o kadar zor olur.

İyi parça için hazır mısınız? Hassasiyeti sağlamanın en etkili yollarından biri, yüksek hassasiyetli ölçüm sistemleri içeren gelişmiş CNC makinelerinin kullanılmasıdır. Bu sistemler, işleme sırasında parçanın boyutlarını sürekli olarak izleyerek operatöre gerçek zamanlı geri bildirim sağlar. İstenilen boyutlarda herhangi bir sapma tespit edilirse, sistem anında ayarlamalar yapabilir ve nihai ürünün gerekli özellikleri karşılamasını sağlayabilir.

Büyük parçalarda hassasiyet elde etmek için bir diğer teknik de yüksek kaliteli takım kullanımıdır. Takım ne kadar keskinse, kesimler o kadar doğru olur. Zamanla, takımlar aşınır ve bu da bitmiş parçada hatalara yol açabilir. Daha uzun ömürlü takımlar kullanmak ve takım koşullarını düzenli olarak kontrol etmek, büyük parçaların kalitesini ve hassasiyetini korumak için önemlidir.

Ayrıca, sıcaklık kontrolü hassasiyeti korumada önemli bir rol oynar. Büyük parçaları işlerken, işlem önemli miktarda ısı üretir ve bu da termal deformasyona yol açabilir. Bu özellikle büyük parçalarda sorunludur, çünkü küçük miktarlarda termal bozulma bile parçanın boyutlarında önemli değişikliklere neden olabilir. İş parçası sıcaklığını sabit tutmak ve termal genleşme riskini azaltmak için etkili soğutma sistemleri şarttır.

Hassasiyeti korumak için bir diğer husus da uygun programlamadır. Büyük parçalar için CNC programları, tüm kesme yollarının doğru olduğundan emin olmak için iyice test edilmeli ve optimize edilmelidir. Programdaki ufak bir hata bile nihai üründe önemli kusurlara yol açabilir.

Tablo 4: Büyük Parça İşlemede Hassasiyet Elde Etme Teknikleri

| Teknik | Darbe | Düşünce |

|---|---|---|

| CNC ölçüm sistemleri | Hassasiyet için gerçek zamanlı geri bildirim sağlar | Yüksek hassasiyetli sistemlere yatırım yapın |

| Yüksek kaliteli takımlar | Doğruluğu ve kesme verimliliğini artırır | Daha uzun ömür için dayanıklı, keskin aletler kullanın |

| Sıcaklık kontrolü | Termal bozulmayı önler | Etkili soğutma sistemleri kullanın |

| Optimize edilmiş CNC programlama | Doğru kesme yollarını garanti eder | Kullanmadan önce programları iyice test edin |

5. Büyük Parça İşlemede Genellikle Hangi Malzemeler Kullanılır?

Büyük parçaları işlerken, malzeme seçimi hem sürecin zorluğunu hem de etkinliğini belirlemede önemli bir rol oynar. Tüm malzemeler büyük ölçekli işleme için uygun değildir ve doğru olanı seçmek projenin başarısını belirleyebilir.

Gerçek hikaye nedir? Büyük parça işleme için en yaygın kullanılan malzemeler arasında çelik, alüminyum ve titanyum gibi çeşitli metaller bulunur. Üretimde en yaygın kullanılan malzemelerden biri olan çelik, gücü ve dayanıklılığıyla bilinir. Ancak, sertliği ve işleme sırasında ısı üretme eğilimi nedeniyle özellikle büyük parçalarda işlenmesi zor olabilir.

Öte yandan alüminyum işlenmesi çok daha kolaydır ve havacılık ve otomotiv gibi endüstrilerde büyük bileşenler için yaygın olarak kullanılır. Hafiftir, bu da onu hareket kabiliyeti gerektiren büyük parçalar için ideal hale getirir, ancak çelik veya titanyum kadar güçlü değildir. Bununla birlikte, daha düşük maliyeti ve işlenmesinin kolaylığı onu birçok uygulama için popüler bir seçim haline getirir.

Titanyum daha pahalı olsa da, havacılık gibi yüksek mukavemet-ağırlık oranları gerektiren uygulamalarda sıklıkla kullanılır. Ancak, titanyum işleme, daha yüksek kesme kuvvetleri ve takım aşınması gibi kendi zorluklarını da beraberinde getirir. Titanyumla başarılı bir şekilde çalışmak için genellikle özel takımlar ve kesme teknikleri gerekir.

Son olarak, bazı büyük parçalar uygulamaya bağlı olarak kompozit malzemeler veya plastiklerin kullanımını gerektirebilir. Bu malzemeler genellikle daha hafif ve daha ucuzdur, ancak metallerle aynı dayanıklılık seviyesini sunmayabilirler.

Tablo 5: Büyük Parça İşleme için Yaygın Malzemeler

| Malzeme | Özellikler | Uygulamalar |

|---|---|---|

| Çelik | Güçlü, dayanıklı, işlenmesi daha zor | İnşaat, otomotiv |

| Alüminyum | Hafif, işlenmesi daha kolay, uygun maliyetli | Havacılık, otomotiv |

| Titanyum | Yüksek mukavemet-ağırlık oranı, pahalı | Havacılık ve uzay, tıbbi cihazlar |

| Kompozit malzemeler ve plastikler | Hafif, daha düşük dayanıklılık | Tüketici ürünleri, otomotiv |

Çözüm

Sonuç olarak, büyük parçaları işlemek kendi zorluklarıyla birlikte gelir, ancak bu engelleri anlamak ve doğru stratejileri uygulamak başarılı sonuçlara yol açabilir. Bu zorlukların üstesinden gelmenin anahtarı doğru araçları seçmek, hassasiyeti yönetmek, uygun malzemeleri seçmek ve kurulum ve operasyonda en iyi uygulamalara uymaktır. Üreticiler bu faktörleri ele alarak hataları azaltabilir, verimliliği artırabilir ve büyük parça işleme projelerinde yüksek kaliteli sonuçlar sağlayabilir. En son teknoloji ve tekniklerle birleştirilen doğru yaklaşım, bu zorlukların üstesinden gelmeye ve endüstriler genelinde işleme operasyonlarını iyileştirmeye yardımcı olabilir.

6. Isıyı Nasıl Kontrol Edersiniz ve Termal Deformasyonu Nasıl En Aza İndirirsiniz?

Büyük parça işleme sırasında ısıyı kontrol etmek ve termal deformasyonu en aza indirmek, hassasiyete ulaşmak ve parça kalitesini korumak için önemli bir faktördür. Büyük parçaları işleme süreci, kesme eylemi, sürtünme ve malzeme kaldırma nedeniyle önemli miktarda ısı üretir. Bu ısı düzgün bir şekilde yönetilmezse, termal genleşmeye veya deformasyona yol açarak nihai parça boyutlarını etkileyebilir.

Gerçek hikaye nedir? Isıyı kontrol etmenin en etkili yolu uygun soğutma teknikleridir. Soğutucular, işleme sırasında oluşan ısıyı emmek ve dağıtmak için kullanılır ve aşırı sıcaklık oluşumunu önler. Yağlar, su bazlı çözeltiler ve hava soğutması gibi çeşitli soğutucu türleri vardır ve her biri farklı uygulamalar için uygundur. Seçtiğiniz soğutucu türü, işlediğiniz malzemeye, kesim hızına ve kullanılan makineye bağlıdır.

Isıyı kontrol etmede bir diğer önemli faktör doğru kesme parametrelerini seçmektir. Çok yüksek kesme hızları aşırı ısı oluşumuna yol açabilirken, çok yavaş kesme hızları verimsiz malzeme çıkarılmasına yol açabilir. Üreticiler, malzeme ve parça boyutu için optimum kesme hızını bularak ısıyla ilgili deformasyon riskini azaltabilir.

Ama asıl mesele şu: Takım malzemesi seçimi bir diğer kritik faktördür. Bazı takımlar daha yüksek sıcaklıklara dayanacak şekilde tasarlanmıştır, bu da işleme sırasında termal deformasyon olasılığını azaltır. Örneğin, karbür takımlar yüksek hızlı çelikten daha yüksek sıcaklıklara dayanabilir, bu da onları yüksek ısılı işleme operasyonları için ideal hale getirir.

Termal deformasyon, makine kontrolüyle de en aza indirilebilir. Modern CNC makineleri, işleme sırasında sıcaklığı izleyen ve tutarlı performansı korumak için gerektiği gibi ayarlayan gelişmiş soğutma sistemleri ve sıcaklık sensörleriyle donatılmıştır. Bazı makineler, termal etkilerin en aza indirilmesini sağlayarak işleme sürecine gerçek zamanlı ayarlamalar yapmalarına olanak tanıyan sıcaklık telafisi özellikleriyle bile donatılmıştır.

Tablo 6: Büyük Parça İşlemede Isıyı Yönetmek İçin Soğutma Teknikleri

| Soğutma Yöntemi | Verimlilik | Düşünce |

|---|---|---|

| Yağ bazlı soğutucular | Yüksek kesme hızlarında etkilidir | Uygun bertaraf yönetimi gerektirir |

| Su bazlı soğutucular | Genellikle hassas kesimler için kullanılır | Uygun şekilde bakımı yapılmazsa aşınabilir |

| Hava soğutma | Hafif kesimler ve küçük bileşenler için idealdir | Büyük parçalar veya yüksek hızlı kesme için daha az etkilidir |

| Entegre makine soğutma sistemleri | Çalışma sırasında gerçek zamanlı soğutma sağlar | Tutarlı sıcaklık yönetimini garanti eder |

7. Büyük Parça İşleme Yüzey Kaplamalarında Temel Hususlar Nelerdir?

Büyük parçalarda istenen yüzey kalitesini elde etmek, işleme sürecinin en önemli yönlerinden biridir. Yüzey kalitesi, parçanın hem işlevselliği hem de estetiği açısından kritik öneme sahiptir. Sürtünme, aşınma direnci ve parçanın montajındaki diğer bileşenlerle nasıl etkileşime girdiği gibi faktörleri doğrudan etkiler.

Gerçek hikaye nedir? Elde ettiğiniz yüzey kalitesi, kullanılan kesme aleti, işleme süreci ve işlenen malzeme gibi çeşitli faktörlere bağlıdır. Örneğin, alüminyum gibi daha yumuşak malzemelerle çalışırken, daha yüksek kesme hızlarıyla daha pürüzsüz bir yüzey elde edebilirsiniz, oysa çelik gibi daha sert malzemeler istenen yüzey kalitesini elde etmek için daha yavaş kesme hızları ve daha ince takımlar gerektirebilir.

Yüzey kalitesini kontrol etmenin en etkili yollarından biri takım seçimidir. Keskin kenarlı ve ince geometrili takımlar, işleme sırasında titreşimleri ve kesme kuvvetlerini azaltarak daha pürüzsüz bir yüzey elde etmenize yardımcı olabilir. Ayrıca, karbür veya seramik kaplamalar gibi takımlarınız için doğru kaplamayı seçmek sürtünmeyi azaltabilir ve yüzey kalitesini iyileştirebilir.

İyi parça için hazır mısınız? Kaliteli bir yüzey kalitesi elde etmede bir diğer önemli faktör, işleme sırasında titreşimi kontrol etmektir. Büyük parçalar, boyutları ve ağırlıkları nedeniyle titreşime daha duyarlıdır ve küçük titreşimler bile yüzeyde kusurlara neden olabilir. Titreşimi en aza indirmek için üreticiler, parçayı daha etkili bir şekilde sabitlemek için makine sönümleme sistemleri veya özel fikstür gibi teknikler kullanırlar.

Son olarak, taşlama, parlatma veya honlama gibi işleme sonrası işlemler büyük parçaların yüzey kalitesini daha da iyileştirebilir. Bu son işlem süreçleri genellikle havacılık veya otomotiv uygulamalarında kullanılanlar gibi ultra pürüzsüz son işlemler gerektiren parçalar için kullanılır.

Tablo 7: Büyük Parça İşleme için Yüzey Son İşlem Teknikleri

| Teknik | Verimlilik | Düşünce |

|---|---|---|

| Keskin takım ve geometri | Titreşimi azaltır ve yüzey pürüzsüzlüğünü iyileştirir | Hassas alet keskinleştirmesi gerektirir |

| Takım kaplamaları (örneğin karbür) | Sürtünmeyi ve aşınmayı azaltır | Kaplama seçimi malzemeye bağlıdır |

| Makine nemlendirme sistemleri | Titreşimden kaynaklanan yüzey kusurlarını önler | Uygun makine kurulumu gerektirir |

| İşleme sonrası işlemler (taşlama, honlama) | Yüksek hassasiyetli uygulamalar için son işlem kalitesini iyileştirir | Zaman alıcıdır ve maliyet ekler |

8. İş Parçasının Boyutu İşleme Sürecini Nasıl Etkiler?

İş parçasının boyutu, kullanılan ekipman türünden işi tamamlamak için gereken zamana kadar işleme sürecinin hemen hemen her yönünü önemli ölçüde etkiler. Daha büyük parçalar, hassasiyeti korumak için daha gelişmiş makineler, daha uzun işleme süreleri ve daha dikkatli kullanım gerektirir.

Gerçek hikaye nedir? Büyük parçaları işlerken değişen ilk şeylerden biri kullanılan makine türüdür. Standart CNC makineleri daha büyük parçaları işleme kapasitesine sahip olmayabilir, bu nedenle üreticilerin genellikle gantry makineleri, büyük dikey frezeler veya yatay delme frezeleri gibi özel ekipmanlara yatırım yapması gerekir. Bu makineler daha büyük iş parçalarını barındırmak ve artan kesme kuvvetlerini idare etmek için gerekli stabiliteyi sağlamak üzere tasarlanmıştır.

Bir diğer faktör de işleme için gereken zamandır. Daha büyük parçaların işlenmesi genellikle boyutları ve parçayı tamamlamak için gereken işlem sayısının artması nedeniyle daha uzun sürer. Daha uzun işleme süreleri, hassasiyet ve kaliteyi etkileyebilecek takım aşınması riskini artırır. Ek olarak, büyük parçalar işleme süreci sırasında ısı birikimini yönetmek için daha fazla soğutma ve yağlama gerektirir.

Ancak asıl mesele şu: Büyük parçaların elleçlenmesi, işleme sürecinin kendisi kadar kritiktir. Büyük parçalar, farklı makineler veya üretim aşamaları arasında taşınması zahmetli ve zor olabilir. Parçaların hasara yol açmadan güvenli bir şekilde taşınmasını sağlamak için genellikle özel kaldırma ekipmanları ve fikstürler gereklidir.

Son olarak, parçanın boyutu da işleme hassasiyetini etkileyebilir. Daha büyük parçalar işleme sırasında titreşimlere, termal genleşmeye ve sapmalara karşı daha hassastır ve bu da hatalara yol açabilir. Parçanın gerekli özellikleri karşıladığından emin olmak için doğru kurulumu, takımları ve makine kalibrasyonunu kullanmak önemlidir.

Tablo 8: İş Parçası Boyutunun İşleme Üzerindeki Etkisi

| Faktör | Darbe | Düşünce |

|---|---|---|

| Ekipman boyutu | Kullanılan makinenin türünü belirler | Büyük kapasiteli makineler gerektirir |

| İşleme süresi | Daha uzun işleme süreleri ve takım aşınması | İşletme maliyetlerini artırır |

| Elleçleme ve taşıma | Büyük parçaların taşınmasında artan zorluk | Özel kaldırma ve taşıma ekipmanları kullanın |

| Kesinlik | Daha büyük parçalar titreşimlere ve termal etkilere karşı daha hassastır | Titreşim kontrolü ve hassas kurulum uygulayın |

9. Büyük Parçaların İşlenmesinin Maliyet Etkileri Nelerdir?

Büyük parçaların işlenmesi, malzeme, takım, işçilik ve makine süresi gibi çeşitli faktörler nedeniyle daha küçük bileşenlerin işlenmesinden önemli ölçüde daha pahalı olabilir. Maliyet etkilerini anlamak, üreticilerin operasyonlarını optimize etmeleri ve karlılığı en üst düzeye çıkarmaları için kritik öneme sahiptir.

Gerçek hikaye nedir? Büyük parça işlemede birincil maliyet etkenlerinden biri malzeme fiyatıdır. Büyük parçalar daha fazla ham madde gerektirir, bu da genel malzeme maliyetlerini artırır. Ayrıca, büyük parçaları işlemenin karmaşıklığı daha yüksek işçilik maliyetlerine yol açabilir. Büyük parçaları işleyebilen makineleri kurmak, izlemek ve çalıştırmak için kalifiye işgücü gerekir ve bu uzmanlık çok önemlidir.

Takım maliyetleri de parçanın boyutuyla birlikte artar. Daha büyük parçalar, daha pahalı olabilen artan kesme kuvvetlerine dayanabilen daha sağlam takımlar gerektirir. Büyük parçalarla ilişkili daha uzun işleme süresi de genel maliyeti artırır. Daha uzun işleme süreleri daha yüksek enerji tüketimine, makinelerde daha fazla aşınmaya ve daha fazla soğutma sıvısı ve yağlayıcı tüketimine yol açar.

İyi kısma hazır mısınız? Büyük parça işlemede maliyetleri azaltmanın bir yolu işleme sürecini optimize etmektir. Üreticiler doğru araçları, malzemeleri ve işleme parametrelerini dikkatlice seçerek atıkları azaltabilir, araç aşınmasını en aza indirebilir ve işleme sürelerini kısaltabilir. Otomasyon bir diğer potansiyel maliyet tasarrufu önlemidir. Büyük parçaları işlemek için robotlar veya otomatik sistemler kullanmak işçilik maliyetlerini azaltabilir ve verimliliği artırabilir.

Son olarak, üreticiler hurda ve yeniden işleme potansiyelini de göz önünde bulundurmalıdır. Büyük parçaların hurdaya çıkarılması daha pahalıdır ve işleme sonrasında ihtiyaç duyulan herhangi bir yeniden işleme, nihai ürünün maliyetini önemli ölçüde artırabilir. Süreç boyunca sıkı bir kalite kontrolü sürdürmek, bu maliyetleri azaltmaya yardımcı olabilir.

Tablo 9: Büyük Parça İşlemede Maliyet Faktörleri

| Faktör | Darbe | Düşünce |

|---|---|---|

| Malzeme maliyetleri | Büyük parçalar için daha yüksek malzeme kullanımı | Verimli malzeme planlaması gerektirir |

| İşçilik maliyetleri | Daha büyük parçalar için kalifiye iş gücüne ihtiyaç duyuluyor | Eğitime veya otomasyona yatırım yapın |

| Takım maliyetleri | Daha büyük parçalar için daha sağlam araçlara ihtiyaç var | En iyi değeri sağlayan araçları seçin |

| İşleme süresi | Daha uzun işleme süreleri maliyetleri artırır | Kesme parametrelerini ve makine süresini optimize edin |

| Hurda ve yeniden işleme | Parçalar hurdaya çıkarılırsa veya yeniden işlenirse maliyetler artar | Hataları en aza indirmek için kalite kontrolünü uygulayın |

10. Büyük Parça İşleme Alanındaki Son Teknolojik Gelişmeler Nelerdir?

Teknolojideki gelişmeler büyük parça işleme alanını dönüştürmeye devam ediyor. Makine, otomasyon ve malzeme bilimindeki yeni yenilikler, üreticilerin büyük parçalarla çalışırken daha fazla hassasiyet, verimlilik ve maliyet etkinliği elde etmelerine olanak sağlıyor.

Gerçek hikaye nedir? Son yıllardaki en önemli gelişmelerden biri çok eksenli CNC makinelerinin geliştirilmesidir. Bu makineler daha karmaşık kesimler ve büyük parça işlemede daha fazla hassasiyet sağlar. Üreticiler, birden fazla hareket ekseni kullanarak, iş parçasını yeniden konumlandırmak zorunda kalmadan büyük parçalarda daha karmaşık özellikler işleyebilirler.

Bir diğer yenilik ise büyük parça işlemede robotik ve otomasyonun artan kullanımıdır. Robotlar, malzeme taşıma, takım değiştirme ve inceleme gibi görevlerde kullanılabilir, böylece manuel işgücüne olan ihtiyaç azalır ve verimlilik artar. Otomasyon ayrıca insan hatası riskini azaltmaya yardımcı olarak işleme sürecinin tutarlı ve hassas kalmasını sağlar.

İyi kısma hazır mısınız? Yapay zeka ve makine öğrenimi büyük parça işlemede daha önemli bir rol oynamaya başlıyor. Bu teknolojiler, işleme parametrelerini gerçek zamanlı olarak optimize etmek için kullanılabilir ve kesme işleminin her zaman verimli ve hassas kalmasını sağlar. Yapay zeka ayrıca takım aşınmasını tahmin edebilir ve böylece üreticiler sorunlar ortaya çıkmadan önce bakım planlaması yapabilir, duruş süresini azaltabilir ve genel verimliliği artırabilir.

Ek olarak, kesici takımların performansını iyileştirmek için yeni malzemeler ve kaplamalar geliştirilmektedir. Bu yenilikler sürtünmeyi azaltmaya, takım ömrünü uzatmaya ve işlenmiş parçaların genel kalitesini iyileştirmeye yardımcı olur. Katkı maddesi imalatındaki gelişmeler ayrıca büyük parçalar oluşturmak için yeni yollar sunarak potansiyel maliyet tasarrufları sağlıyor ve malzeme israfını azaltıyor.

Tablo 10: Büyük Parça İşlemede Teknolojik Gelişmeler

| Teknoloji | Darbe | Düşünce |

|---|---|---|

| Çok eksenli CNC makineleri | Arttırılmış hassasiyet ve karmaşıklık | Gelişmiş makine kurulumu ve eğitimi gerektirir |

| Robotik ve otomasyon | Manuel emeği azaltır ve verimliliği artırır | Malzeme taşıma ve takım değiştirme için robotik sistemlere yatırım yapın |

| Yapay zeka ve makine öğrenimi | Kesme parametrelerini optimize eder ve takım aşınmasını tahmin eder | Gerçek zamanlı süreç optimizasyonu için AI sistemlerini uygulayın |

| Yeni malzemeler ve kaplamalar | Sürtünmeyi azaltır ve takım ömrünü uzatır | Yüksek performanslı kaplamalara yatırım yapın |

| Katkı maddesi imalatı | Malzeme israfını ve maliyeti azaltır | Prototipler veya düşük hacimli üretim için idealdir |

11. Büyük Parça İşlemede Kalite Kontrolü Nasıl Sağlanır?

Büyük parça işlemede kalite kontrolünün sağlanması, gerekli özellikleri karşılayan ve amaçlanan uygulamalarda düzgün çalışan parçalar üretmek için esastır. Kalite kontrolü yalnızca boyutları kontrol etmekle ilgili değildir; tüm işleme sürecini izlemeyi içeren bütünsel bir yaklaşımı içerir.

İyi kısma hazır mısınız? Kaliteyi sağlamanın temel araçlarından biri hassas ölçüm sistemlerinin kullanılmasıdır. Bu sistemler CNC makinelerine entegre edilebilir veya parça boyutlarını gerçek zamanlı olarak doğrulamak için bağımsız araçlar olarak kullanılabilir. Bu, istenen özelliklerden herhangi bir sapmanın sürecin erken aşamalarında yakalanmasını sağlayarak son parçada kusur olasılığını azaltır.

Kalite kontrolünün bir diğer kritik yönü de gelişmiş inceleme tekniklerinin kullanılmasıdır. Koordinat Ölçüm Makineleri (CMM) genellikle büyük parça incelemesi için kullanılır, çünkü bir parçanın tam boyutlarını yüksek doğrulukla ölçebilirler. CMM'ler, parçanın yüzeyindeki çeşitli noktalara dokunmak ve orijinal tasarımla karşılaştırılabilecek parçanın 3B modelini oluşturmak için problar kullanır.

Ancak asıl mesele şu: İşleme sürecinin sürekli izlenmesi kaliteyi korumak için olmazsa olmazdır. Günümüzde birçok CNC makinesi, işleme sırasında sıcaklık, titreşim ve kesme kuvvetleri gibi çeşitli faktörleri izleyen sensörlerle donatılmıştır. Bu gerçek zamanlı veriler, operatörlerin parçanın tolerans dahilinde kalmasını sağlamak için gerektiği gibi işleme ayarlamalar yapmalarını sağlar.

Son olarak, düzenli denetimler ve kontroller hayati önem taşır. En iyi ekipmanla bile, insan hatası yine de meydana gelebilir. Sürecin tüm yönlerinin standartlara uygun olduğundan emin olmak için aletlerin, makinelerin ve son parçanın düzenli olarak denetlenmesi gerekir.

Tablo 11: Büyük Parça İşlemede Kalite Kontrol Yöntemleri

| Yöntem | Darbe | Düşünce |

|---|---|---|

| Hassas ölçüm sistemleri | İşleme sırasında doğru boyutları garanti eder | Gerçek zamanlı kontroller için CNC makineleriyle entegre edin |

| Koordinat Ölçüm Makineleri (CMM) | Büyük parçaların detaylı denetimini sağlar | Sonuçları yorumlamak için yetenekli operatörler gerekir |

| Gerçek zamanlı izleme sistemleri | Süreç verilerini izler ve tutarlılığı sağlar | Sıcaklık, titreşim ve kesme kuvvetleri için sensörler kullanın |

| Düzenli denetimler ve incelemeler | Kalite standartlarına uyumu sağlar | Süreç boyunca sık sık kontroller planlayın |

12. Büyük Parça İşleme Standart İşlemeden Nasıl Farklıdır?

Büyük parçaların işlenmesi, daha küçük, daha standart bileşenlerin işlenmesine kıyasla birkaç fark içerir. İşlemenin temel prensipleri aynı kalsa da, büyük parça işlemenin benzersiz zorlukları ve gereksinimleri onu farklı kılar.

Buradaki gerçek hikaye nedir? En büyük farklardan biri, söz konusu ekipmanın boyutudur. Büyük parçalar, bileşenlerin boyutunu, ağırlığını ve karmaşıklığını kaldırabilen çok daha büyük CNC makineleri gerektirir. Bu makineler, işleme süreci sırasında oluşan kuvvetlere dayanabilmelidir; bu da genellikle daha karmaşık makine tasarımlarına ve daha yüksek bir ilk yatırıma yol açar.

İşleme sürecinin kendisi açısından, büyük parçalar genellikle daha fazla adım, daha uzun işleme süreleri ve daha sık takım değişiklikleri gerektirir. Daha önce belirtildiği gibi, bunun nedeni takımlardaki artan aşınma, daha uzun kesme sürelerine duyulan ihtiyaç ve iş parçasını hizalı tutmakla ilişkili zorluklardır.

Bir diğer büyük fark ise gereken hassasiyettir. Küçük parçalar genellikle yüksek hassasiyet gerektirirken, büyük parçalar gerekli toleransları korumak için daha da fazla özen ve dikkat gerektirir. Büyük bir parçadaki en ufak bir sapma, özellikle havacılık, otomotiv ve savunma gibi endüstrilerde önemli sorunlara yol açabilir.

İyi kısım için hazır mısınız? Büyük parçalar ayrıca özel taşıma ve lojistik gerektirir. Büyük parçaları işleme merkezleri arasında veya muayene istasyonlarına taşımak özel ekipman gerektirir ve hasar veya gecikmeler için ek riskler getirebilir.

Tablo 12: Büyük ve Standart Parça İşleme Arasındaki Temel Farklar

| Faktör | Büyük Parça İşleme | Standart Parça İşleme |

|---|---|---|

| Ekipman boyutu | Büyük CNC makineleri gerektirir | Daha küçük, daha standart makineler kullanır |

| İşleme süresi | Daha uzun işleme süreleri ve daha fazla işlem | Daha hızlı işleme süreleri ve daha az işlem |

| Kesinlik | Daha yüksek hassasiyet gerekli | Standart hassasiyet genellikle yeterlidir |

| Taşıma ve lojistik | Özel kaldırma ve taşıma ekipmanı gerektirir | Kullanımı ve taşınması daha kolaydır |

| Alet aşınması | Daha uzun işleme süreleri nedeniyle daha fazla takım aşınması | Daha küçük parçalarda daha düşük takım aşınması |

13. Büyük Parçaların İşlenmesinde En Yaygın Kullanılan CNC Makine Türleri Nelerdir?

Büyük parçaları işlerken, üreticiler daha büyük iş parçalarını işlemek için tasarlanmış özel CNC makineleri kullanmalıdır. Bu makineler, büyük bileşenleri işlemek ve gerekli özellikleri karşılamalarını sağlamak için gerekli hassasiyeti ve dengeyi sağlar.

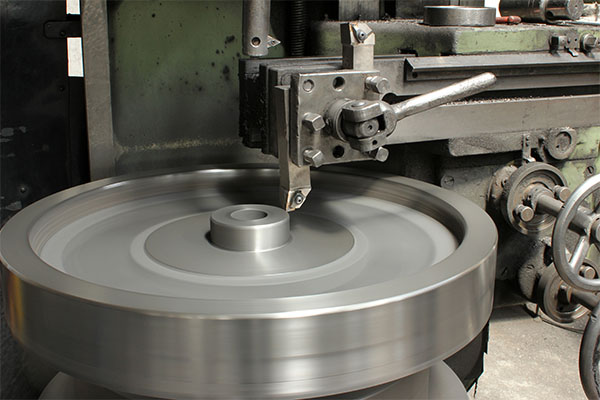

Gerçek hikaye nedir? Büyük parça işleme için kullanılan en yaygın CNC makinesi türü gantry makinesi. Gantry makineleri, büyük parçaları destekleyebilen büyük, sağlam bir yapı ile tasarlanmıştır. Otomotiv parçaları, uçak gövdeleri ve ağır makine bileşenleri gibi büyük, düz bileşenleri işlemek için idealdirler. Bu makineler, büyük parçalarda karmaşık kesme işlemlerine olanak tanıyan birden fazla hareket eksenine sahiptir.

Yaygın olarak kullanılan bir diğer CNC makinesi ise yatay delme tezgahı. Bu makineler hassas delme ve delme gerektiren büyük, ağır parçaları işlemek için kullanılır. Yatay delme frezeleri, dikey makineler için çok büyük olan parçaları işleyebilir ve büyük delikler açmak, düz yüzeyler frezelemek ve hatta devasa bileşenlerde tam işleme operasyonları yapmak için kullanılabilir.

İyi kısma hazır mısınız? Dikey freze makineleri Ayrıca büyük parça işlemede, özellikle hassas yüzey kaplamaları gerektiren büyük parçalar için kullanılır. Bu makineler, daha büyük iş parçalarını barındırmak için döner tablalar ve diğer ataşmanlarla donatılabilir.

Diğer özel makineler şunları içerir: torna merkezleri Ve torna makineleri büyük silindirik parçaların yanı sıra 5 eksenli CNC makineleri Büyük ve karmaşık parçaların işlenmesinde eşsiz esneklik sağlayan.

Tablo 13: Büyük Parça İşleme için Yaygın CNC Makineleri

| Makine Tipi | Yetenekler | Uygulamalar |

|---|---|---|

| Gantry makineleri | Karmaşık kesimler için büyük, sağlam yapı | Havacılık, otomotiv, ağır makine |

| Yatay delme frezeleri | Büyük ve ağır parçaları delme ve delme | Otomotiv, inşaat, enerji üretimi |

| Dikey freze makineleri | Büyük parçalar için hassas frezeleme | Havacılık, otomotiv, savunma |

| Torna merkezleri ve torna tezgahları | Büyük silindirik parçaların işlenmesi | Petrol ve gaz, havacılık ve otomotiv |

| 5 eksenli CNC makineleri | Karmaşık parçalar için yüksek esneklik | Havacılık, tıbbi cihazlar, otomotiv |

14. Büyük Parçaların İşlenmesinde Hangi Güvenlik Protokollerine Uyulmalıdır?

Güvenlik, büyük ölçüde işlemede bileşenlerin boyutu ve ağırlığı ve kullanılan makinelerin karmaşıklığı nedeniyle en önemli unsurdur. Üreticilerin hem çalışanları hem de ekipmanı korumak için uyması gereken birkaç güvenlik protokolü vardır.

Gerçek hikaye nedir? Güvenliği sağlamanın ilk adımı, makinenin doğru kurulumudur. Herhangi bir işleme operasyonuna başlamadan önce, operatörler tüm bileşenlerin düzgün bir şekilde sabitlendiğini ve makinenin beklendiği gibi çalıştığını doğrulamalıdır. Kesme takımlarının doğru şekilde hizalandığından ve makinenin arızalanma riski olmadığından emin olmak için makine kalibrasyonu çok önemlidir.

Ancak asıl mesele şu: operatörler büyük parçaları işlemekle ilişkili fiziksel risklerin de farkında olmalıdır. Bu parçalar ağırdır ve kullanımı zor olabilir, yaralanmayı önlemek için özel kaldırma ekipmanı ve desteği gerektirir. Büyük parçaları taşımak için uygun kaldırma araçları ve makineleri kullanmak kaza riskini önemli ölçüde azaltabilir.

Bir diğer önemli güvenlik hususu kişisel koruyucu ekipmandır (PPE). Operatörler, uçan döküntülerden, yüksek gürültü seviyelerinden ve keskin kenarlardan kendilerini korumak için güvenlik gözlükleri, işitme koruması ve eldivenler dahil olmak üzere gerekli PPE'yi giymelidir. Ayrıca, çalışma alanının temiz ve engellerden arındırılmış olmasını sağlamak, işleme operasyonları sırasında güvenliği sağlamak için önemlidir.

İyi kısma hazır mısınız? Hem makinelerin hem de iş yeri ortamının düzenli bakımı, devam eden güvenliğin sağlanması için hayati önem taşır. Arızaları önlemek için makinelere düzenli olarak bakım yapılmalı ve kazaların meydana gelmesini önlemek için çalışma alanı düzenli tutulmalıdır.

Tablo 14: Büyük Parça İşlemede Temel Güvenlik Protokolleri

| Protokol | Önemi | Düşünce |

|---|---|---|

| Makine kurulumu ve kalibrasyonu | Makinenin doğruluğunu ve güvenliğini sağlar | Kullanmadan önce her zaman kalibre edin |

| Kaldırma ve taşıma ekipmanları | Ağır parçalardan kaynaklanan yaralanma riskini azaltır | Uygun kaldırma araçlarını kullanın |

| Kişisel koruyucu ekipman (KKE) | İşleme sırasında yaralanmaları önler | Çalışanların uygun ekipman giymesini sağlayın |

| Temiz ve düzenli çalışma alanı | Riskleri ve kazaları en aza indirir | Çalışma alanını düzenli olarak temizleyin ve düzenleyin |

| Düzenli makine bakımı | Arızaları ve kazaları önler | Rutin bir bakım programı uygulayın |

15. Büyük Parçalar İçin İşleme Hizmeti Nasıl Seçilir?

Doğruyu seçmek işleme hizmeti büyük parçalar için, bir projenin genel başarısını etkileyebilecek kritik bir karardır. Doğru servis sağlayıcı, büyük parçaları hassasiyet ve verimlilikle ele almak için deneyime, ekipmana ve uzmanlığa sahip olmalıdır.

İyi kısma hazır mısınız? Bir işleme hizmeti seçerken dikkate alınması gereken ilk faktör, büyük parçalarla ilgili deneyimleridir. Deneyimli üreticiler, büyük bileşenleri işlemenin benzersiz zorluklarıyla başa çıkmak için gerekli uzmanlığa sahip olacaktır. Geçmiş projeler ve müşteri referansları aracılığıyla yeteneklerini gösterebilmelidirler.

Bir diğer önemli faktör ise hizmet sağlayıcının kullandığı ekipmandır. İşleme hizmeti, büyük parçaları işleyebilen yüksek kaliteli, özel ekipmanlara erişebilmelidir. Bunlara CNC makineleri, freze makineleri ve büyük parça işlemede gerekli hassasiyeti elde etmek için gerekli olan diğer araçlar dahildir.

Gerçek hikaye nedir? İletişim de aynı derecede önemlidir. İhtiyaçlarınızı ve proje gereksinimlerinizi anlamak için sizinle yakın bir şekilde çalışmaya istekli ve duyarlı bir işleme hizmeti, baştan sona daha sorunsuz bir süreç sağlayabilir. Net iletişim ayrıca herhangi bir sorun veya endişenin derhal ele alınmasını sağlayarak gecikmeleri ve hataları en aza indirir.

Son olarak, fiyatlandırma ve teslim süreleri de dikkate alınmalıdır. Maliyet tek belirleyici faktör olmasa da, kaliteden ödün vermeden rekabetçi fiyatlandırma sunan bir hizmet sağlayıcı bulmak önemlidir. Teslim sürelerinin makul olduğundan ve hizmet sağlayıcının teslim tarihlerinize uyabileceğinden emin olun.

Tablo 15: Büyük Parçalar İçin İşleme Hizmeti Seçerken Önemli Faktörler

| Faktör | Önemi | Düşünce |

|---|---|---|

| Büyük parçalarla deneyim | Büyük bileşenlerin işlenmesinde uzmanlık sağlar | Kanıtlanmış bir geçmişe bakın |

| Ekipman ve yetenekler | İşin kalitesini ve hassasiyetini belirler | Ekipman özelliklerini doğrulayın |

| İletişim | Projenin sorunsuz bir şekilde yürütülmesini sağlar | Duyarlı iletişime sahip bir sağlayıcı seçin |

| Fiyatlandırma ve teslim süreleri | Bütçeyi ve teslimat zaman çizelgelerini etkiler | Teklifleri ve teslimat programlarını karşılaştırın |

| İtibar ve yorumlar | Güvenilirliği ve hizmet kalitesini gösterir | Referansları ve müşteri geri bildirimlerini kontrol edin |

SSS

S1: Büyük parça işleme nedir?

Büyük parça işleme, yüksek hassasiyetle üretmek için özel ekipman ve teknikler gerektiren büyük bileşenlerin veya parçaların işlenmesi sürecini ifade eder.

S2: Büyük parçalarda CNC işleme nasıl çalışır?

CNC işleme, belirli tasarım ve ölçüleri izleyerek büyük parçaları hassas bir şekilde kesmek, şekillendirmek ve bitirmek için bilgisayar kontrollü makineler kullanır.

S3: Büyük parça işleme için hangi malzemeler en iyisidir?

Büyük parça işleme için yaygın olarak kullanılan malzemeler arasında çelik, alüminyum ve titanyum gibi metallerin yanı sıra proje gereksinimlerine göre özel olarak tasarlanmış metal olmayan malzemeler de yer alır.

S4: Büyük parçaların işlenmesinde karşılaşılan zorluklar nelerdir?

Karşılaşılan zorluklar arasında büyük parçaların boyut ve ağırlığını idare etmek, hassasiyete ulaşmak, ısı oluşumunu yönetmek ve özel alet ve makineleri kullanmak yer alıyor.

S5: Büyük parça işlemede maliyetleri nasıl düşürebilirim?

Maliyetleri azaltmak için, verimli takım kullanımına odaklanın, malzeme israfını en aza indirin, makine süresini optimize edin ve duruş süresini azaltmak için işleme operasyonlarını dikkatlice planlayın.