вступ

Механічна обробка латуні це важливий процес у багатьох галузях промисловості, від автомобільної до електронної. Сам матеріал пропонує поєднання міцності, стійкості до корозії та простоти обробки, що робить його ідеальним для різних компонентів. У цьому посібнику ми розглянемо все, що вам потрібно знати про механічну обробку латуні, включно з інструментами, техніками та порадами, які допоможуть вам отримати максимальну віддачу від цього універсального матеріалу. Незалежно від того, чи ви новачок у механічній обробці, чи хочете вдосконалити свої навички, ця стаття надасть цінну інформацію та практичні поради.

1. Що таке обробка латуні?

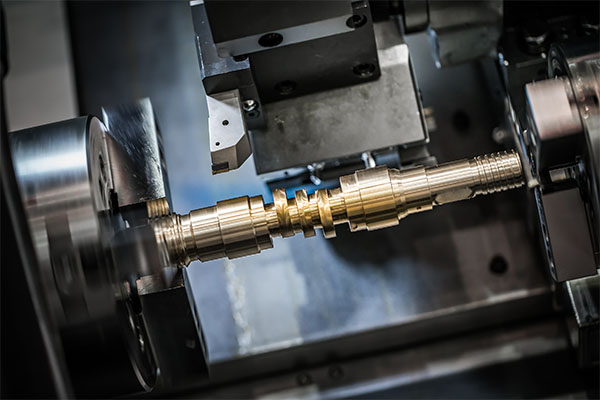

Механічна обробка латуні — це процес використання механічних інструментів і обладнання для формування готових компонентів з латуні. Латунь — це сплав, виготовлений переважно з міді та цинку, з додаванням різної кількості інших металів для досягнення певних властивостей. Але ось головне: хоча латунь є чудовим матеріалом для багатьох застосувань, вона потребує ретельної механічної обробки для досягнення бажаних результатів.

Латунь є популярним вибором для виробництва через її обробку. З ним легше працювати порівняно з іншими металами, такими як сталь або залізо. Це тому, що латунь має низьку температуру плавлення, що дозволяє їй легко формувати, свердлити або точити. Він також забезпечує чудову стійкість до корозії та є відносно м’яким порівняно з іншими матеріалами, що означає, що він не спричиняє надмірного зносу ріжучих інструментів. Отже, незалежно від того, чи ви виготовляєте сантехнічну арматуру, електричні роз’єми чи декоративні деталі, латунь часто є основним матеріалом.

Тепер вам може бути цікаво, як латунь відрізняється від інших металів під час обробки? Латунь виділяється завдяки своєму високому індексу оброблюваності, що означає, що з нею можна працювати легше та на вищих швидкостях без шкоди для довговічності інструменту. Він також більш терпимий, ніж більш тверді матеріали, що робить його чудовим вибором як для досвідчених машиністів, так і для новачків.

Таблиця: Порівняння обробки латуні та сталі

| Власність | Латунь | сталь |

|---|---|---|

| Оброблюваність | Високий | Від середнього до низького |

| Стійкість до корозії | Чудово | добре |

| Знос інструменту | Низький | Високий |

| Вартість | Помірний | Високий |

2. Чому латунь популярна в обробці?

Латунь набула широкої популярності в обробці, особливо для високоточних і високопродуктивних застосувань. Але чому його так люблять у галузі? Готові до хорошої частини? Латунь поєднує в собі найкраще з обох світів: міцність і легкість обробки. Він міцний і простий у формуванні, що робить його ідеальним для широкого асортименту продуктів.

По-перше, латунь — це універсальний матеріал, який можна використовувати в різних галузях промисловості. У виробництві музичних інструментів, сантехніки чи електричних компонентів латунь відіграє важливу роль. Унікальний склад сплаву дозволяє формувати його в різні форми без розтріскування або руйнування, що особливо важливо для виробів, які повинні витримувати високий тиск або тертя.

Здатність обробляти латунь на високих швидкостях із відносно низьким зносом інструментів робить її найкращим вибором у середовищах масового виробництва. Але тут стає цікаво: латунь також є дуже стійким до корозії матеріалом. Під впливом вологи чи хімічних речовин він не розкладається так швидко, як інші метали, наприклад залізо. Це робить латунь чудовим вибором для зовнішнього застосування або середовищ, де деталі піддаються жорстким умовам.

Незалежно від того, обробляєте ви латунь для естетичних чи функціональних цілей, поєднання оброблюваності, міцності та стійкості до корозії робить її універсальним чудовим матеріалом.

Таблиця: застосування латуні в обробці

| Область застосування | Приклади продуктів |

|---|---|

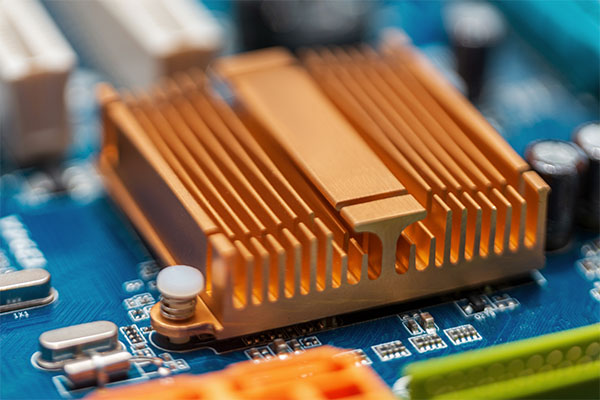

| Електричний | Роз'єми, перемикачі |

| Сантехніка | Крани, вентилі |

| Автомобільний | Підшипники, шестерні |

| музика | Духові інструменти |

3. Які проблеми виникають при обробці латуні?

Обробка латуні пов’язана зі своїми труднощами, але не хвилюйтеся – для кожної проблеми є рішення. Яка справжня історія? Хоча латунь відносно легко обробляти, вона не позбавлена проблем. Ці проблеми зазвичай пов’язані з контролем нагрівання, управлінням стружкою та запобіганням зносу інструменту.

Однією з основних проблем при обробці латуні є тепло, яке виділяється під час різання. Латунь має високу теплопровідність, а значить, швидко нагрівається під час обробки. Якщо не контролювати це тепло, воно може призвести до зносу інструменту, поганої якості обробки та навіть до деформації матеріалу. Отже, як цього уникнути? Вирішальне значення має використання правильних швидкостей різання та охолоджувачів. Різання з відповідною швидкістю допоможе контролювати накопичення тепла, тоді як використання правильної охолоджуючої рідини збереже заготовку та інструмент холодними.

Ще однією проблемою є латунна стружка, що утворюється під час механічної обробки. Оскільки латунь є відносно м’яким матеріалом, стружка, яку вона утворює, може бути довгою та тягучою, що ускладнює її видалення з робочої зони. Ця стружка також може пошкодити поверхню або спричинити засмічення обладнання, якщо з ним не поводитися належним чином. Щоб уникнути цього, вам потрібно буде використовувати ефективну систему керування мікросхемами та регулярно прибирати сміття з робочої зони.

Нарешті, незважаючи на обробку, латунь все ще схильна до зносу інструментів. Цей матеріал може спричинити тертя та зношування ріжучих кромок, тому використання високоякісних ріжучих інструментів, спеціально розроблених для обробки латуні, є важливим. Догляд за гострими інструментами та регулярна перевірка їх на наявність пошкоджень допоможе забезпечити кращі результати та подовжити термін служби інструменту.

Таблиця: Загальні проблеми в обробці латуні

| Виклик | Рішення |

|---|---|

| Накопичення тепла | Використовуйте належні швидкості різання, застосовуйте охолоджуючі рідини |

| Управління мікросхемами | Використовуйте системи видалення стружки, регулярно прибирайте сміття |

| Знос інструменту | Використовуйте якісні інструменти, зберігайте гостроту |

4. Які інструменти використовуються для обробки латуні?

Під час обробки латуні правильні інструменти мають велике значення. Давайте розглянемо інструменти, які вам знадобляться, і те, як вони сприяють процесу. Ви можете запитати, яке обладнання найкраще використовувати під час роботи з латунню? Відповідь залежить від типу обробки, яку ви виконуєте.

Для токарної обробки широко використовуються токарні верстати з ЧПУ. Ці машини можуть точно різати та формувати латунь у точні компоненти, незалежно від того, виробляєте ви невелику партію чи масове виробництво. Фрезерні верстати є ще одним важливим інструментом у обробці латуні, особливо для різання складних форм. Ці верстати можуть з легкістю працювати з деталізованими складними конструкціями, що робить їх незамінними для обробки латуні.

Для виготовлення отворів у латуні часто використовують свердлильні преси. Вони дозволяють точно розмістити отвори, незалежно від того, свердлите ви маленькі чи великі отвори. Але тут стає цікаво: під час обробки латуні важливо використовувати інструменти, спеціально розроблені для роботи з цим матеріалом. Інструменти зі швидкорізальної сталі (HSS) є популярним вибором, але інструменти з твердосплавним наконечником часто рекомендуються для збільшення терміну служби інструменту.

Нарешті, вам знадобиться відповідний вимірювальний інструмент. Штангенциркулі та мікрометри часто використовуються, щоб переконатися, що кінцевий продукт знаходиться в межах необхідного допуску.

Таблиця: Інструменти для обробки латуні

| Інструмент | застосування |

|---|---|

| Токарний верстат з ЧПУ | Точіння та формування латуні |

| Фрезерний верстат | Складне різання та формування |

| Свердлильний прес | Свердління отворів |

| Супорти | Вимірювання розмірів |

5. Як вибрати правильний латунний сплав для вашого проекту?

Вибір правильного латунного сплаву є ключовим для забезпечення успіху вашого проекту обробки. Готові до хорошої частини? Латунь випускається з різних сплавів, кожен з яких має унікальні характеристики, які роблять її придатною для різних застосувань. Вибір сплаву буде залежати від таких факторів, як міцність, стійкість до корозії та оброблюваність.

Найпоширенішими латунними сплавами є жовта латунь, червона латунь і свинцева латунь. Жовта латунь, що складається з міді 60% і цинку 40%, є найпоширенішим типом і ідеально підходить для застосування загального призначення. Червона латунь, яка містить більше міді і невелику кількість олова, більш міцна і стійка до корозії. Етилована латунь, яка містить невеликий відсоток свинцю, відома своєю чудовою оброблюваністю, що робить її хорошим вибором для високоточної обробки.

Яка тут справжня історія? Вибраний вами сплав безпосередньо впливатиме на вартість і продуктивність ваших деталей. Наприклад, якщо вам потрібен високоміцний компонент, який піддається впливу агресивних хімікатів, найкращим вибором може бути червона латунь. З іншого боку, якщо ви зосереджені на оброблюваності та економічній ефективності, жовта латунь або свинцева латунь можуть бути кращим варіантом.

Таблиця: Порівняння звичайних латунних сплавів

| латунний сплав | Композиція | Ключові переваги |

|---|---|---|

| Жовта латунь | 60% мідь, 40% цинк | Універсальний, економічно вигідний |

| Червона латунь | 85% Мідь, 5% Олово, 5% Цинк | Стійкий до корозії, більш міцний |

| Етилована латунь | 60-65% Мідь, 3-5% Свинець | Відмінна оброблюваність |

6. Які існують різні процеси обробки латуні?

Обробка латуні включає кілька різних процесів, кожен з яких підходить для конкретних завдань. Вам може бути цікаво, які найкращі процеси для роботи з латунню? Найпоширеніші процеси обробки латуні включають точіння, фрезерування, свердління та шліфування.

Токарна обробка використовується для надання матеріалу циліндричних форм, тоді як фрезерування ідеально підходить для різання складних форм. Свердління зазвичай використовується для створення отворів, а шліфування використовується для досягнення тонкої обробки. Кожен процес вимагає різного обладнання та інструментів, і вибір процесу залежить від бажаного кінцевого продукту.

Отже, ось де це стає цікавим: розуміння того, який процес використовувати для кожної частини, має вирішальне значення. Наприклад, якщо ви робите круглу деталь, підійде точіння. Однак, якщо вам потрібно вирізати складні форми, фрезерування може бути кращим вибором. Головне – привести процес у відповідність до бажаного результату.

Таблиця: Загальні процеси обробки латуні

| процес | Найкраще для |

|---|---|

| токарні | Формування циліндричних деталей |

| фрезерування | Різання складних форм |

| буріння | Створення отворів |

| Шліфування | Досягнення високоякісної обробки поверхні |

7. Як швидкість різання впливає на обробку латуні?

Швидкість різання відіграє значну роль у процесі обробки, особливо при роботі з латунню. Ви можете подумати, як швидкість різання може вплинути на якість і ефективність моєї обробки? Що ж, швидкість різання безпосередньо впливає як на тепло, що виділяється під час обробки, так і на довговічність інструменту.

Латунь, завдяки своїй високій теплопровідності, має властивість швидко нагріватися під час обробки. Якщо швидкість різання занадто висока, це може спричинити надмірне нагрівання, що може призвести до передчасного зносу інструменту та неякісної обробки поверхні. І навпаки, занадто повільне різання може призвести до неефективної обробки та збільшення часу виробництва.

Головне – знайти оптимальну швидкість різання для конкретного латунного сплаву. Наприклад, жовта латунь зазвичай потребує діапазону швидкості різання від 100 до 300 футів на хвилину (fpm), тоді як червона латунь може потребувати меншої швидкості через високий вміст міді. Ви також повинні враховувати тип інструменту, який ви використовуєте — твердосплавні інструменти можуть витримувати вищі швидкості різання порівняно з інструментами зі швидкорізальної сталі (HSS).

Ось справжня історія: точне налаштування швидкості різання для кожної роботи є важливим для максимізації терміну служби інструменту та виготовлення високоякісних деталей. для великосерійне виробництво, налаштування швидкості різання відповідно до властивостей матеріалу допоможе досягти послідовності та ефективності.

Таблиця: оптимальні швидкості різання для різних латунних сплавів

| латунний сплав | Рекомендована швидкість різання (fpm) | Ідеальний інструментальний матеріал |

|---|---|---|

| Жовта латунь | 100-300 | Швидкорізальна сталь (HSS) |

| Червона латунь | 50-200 | Карбід |

| Етилована латунь | 150-400 | Карбід |

8. Які охолоджуючі рідини найкращі для обробки латуні?

Охолоджуючі рідини є життєво важливими при обробці латуні, особливо враховуючи тепло, яке виділяється під час різання. Яка тут справжня історія? Використання правильної охолоджуючої рідини може значно покращити як якість обробки, так і термін служби ваших інструментів.

Існує кілька типів охолоджувальних рідин, які добре працюють з латунню, кожна з яких пропонує різні переваги залежно від процесу обробки. Водорозчинні охолоджуючі рідини зазвичай використовуються, оскільки вони забезпечують чудове розсіювання тепла. Ці охолоджуючі рідини допомагають знизити температуру, створюючи бар’єр між інструментом і матеріалом, тим самим зменшуючи тертя.

З іншого боку, охолоджуючі рідини на масляній основі пропонують чудове змащування, що є корисним при роботі з міцнішими латунними сплавами. Вони створюють тонку плівку, яка зменшує зношування ріжучих інструментів. Але ось головне: хоча охолоджуючі рідини на масляній основі ефективні, їх важче очистити, і для їх обслуговування можуть знадобитися додаткові кроки.

В останні роки синтетичні охолоджуючі рідини набули популярності завдяки своїй здатності забезпечувати як змащення, так і охолодження без використання масел. Ці охолоджуючі рідини часто піддаються біологічному розкладанню, що робить їх більш екологічними.

Таблиця: Типи охолоджувальних рідин для обробки латуні

| Тип охолоджуючої рідини | Ключові переваги | Ідеальний варіант використання |

|---|---|---|

| Водорозчинний | Відмінне охолодження, економічно вигідно | Загальна механічна обробка |

| На масляній основі | Чудове змащення | Високошвидкісна обробка |

| Синтетичний | Біорозкладаний, подвійний | Екологічно свідома обробка |

9. Як запобігти перегріву латуні під час обробки?

Перегрів є однією з основних проблем при обробці латуні. Але тут стає цікаво: контроль температури не тільки подовжує термін служби ваших інструментів, але й забезпечує найкращу якість поверхні.

Одним із ефективних способів запобігання перегріву є контроль швидкості різання. Як згадувалося раніше, регулювання швидкості гарантує, що латунь не нагріється надмірно під час обробки. Використання правильних параметрів різання має важливе значення, щоб уникнути деформації матеріалу, зносу інструменту або неякісної обробки.

Ще одним важливим кроком є підтримка належного потоку теплоносія. Охолоджуючі рідини не тільки зберігають охолодження інструменту, але й відводять тепло, яке утворюється в процесі різання. Важливо вибрати правильну охолоджуючу рідину для роботи та застосовувати її послідовно. Крім того, використання правильного матеріалу інструменту може допомогти зменшити накопичення тепла. Твердосплавні інструменти, наприклад, набагато стійкіші до тепла, ніж інструменти з високоякісної сталі.

Отже, яке рішення? Завдяки тонкому налаштуванню цих елементів — швидкості різання, нанесення охолоджувальної рідини та вибору інструменту — ви можете підтримувати латунь у холодному стані та доводити її до досконалості.

Таблиця: Способи запобігання перегріву під час обробки латуні

| метод | Вигода | Ключове міркування |

|---|---|---|

| Контролюйте швидкість різання | Зменшує тертя та накопичення тепла | Регулювання на основі латунного сплаву |

| Використовуйте належні охолоджуючі рідини | Зберігає низьку температуру, покращує обробку | Виберіть водорозчинний, масляний або синтетичний |

| Використовуйте твердосплавні інструменти | Краща термостійкість, ніж HSS | Ідеально підходить для високошвидкісної обробки |

10. Яка роль зносу інструменту в обробці латуні?

Знос інструменту є неминучою частиною механічної обробки, але що це насправді означає для обробки латуні? Що ж, знос ваших інструментів може значно вплинути як на якість, так і на економічну ефективність процесу обробки.

У міру того, як інструменти зношуються, вони стають менш ефективними при різанні латуні, що може призвести до більш грубої обробки, неточностей у розмірах і навіть матеріальних збитків. Отже, як зберегти ваші інструменти в ідеальному стані? Важливим є регулярний контроль зносу інструменту. Це включає перевірку на наявність ознак тьмяності, відколів або нерівномірного зносу. Коли інструменти зношуються, вони також виділяють більше тепла, що посилює проблему.

Ще один фактор, на який слід звернути увагу, – матеріал інструменту. Високоякісні твердосплавні інструменти, як правило, мають довший термін служби порівняно з інструментами з високоякісної сталі. Твердосплавні інструменти також краще зберігають гостроту, забезпечуючи стабільну продуктивність з часом. Але ось головне: навіть твердосплавні інструменти з часом зношуються, особливо під час обробки міцніших сплавів.

Щоб мінімізувати вплив зносу інструменту, важливо використовувати правильний інструмент для кожної роботи, регулярно перевіряти інструменти та замінювати їх, перш ніж вони стануть занадто зношеними.

Таблиця: Інструментальні матеріали та зносостійкість

| Матеріал інструменту | Довговічність | Найкращий варіант використання |

|---|---|---|

| Швидкорізальна сталь (HSS) | Помірний | Механічна обробка загального призначення |

| Карбід | Високий | Високошвидкісні, міцні матеріали |

| Керамічні | Дуже висока | Надзвичайно абразивні матеріали |

11. Як отримати гладку обробку латуні?

Досягнення гладкого покриття латуні є важливим аспектом механічної обробки, особливо для деталей, які вимагають високої точності або естетичної привабливості. Готові до хорошої частини? Гладке покриття не тільки покращує зовнішній вигляд деталі, але й покращує її функції, особливо в таких сферах застосування, як електричні з’єднувачі або фітинги.

Першим кроком у досягненні гладкої обробки є переконання, що параметри обробки, такі як швидкість різання та швидкість подачі, встановлені правильно. Вищі швидкості різання, як правило, забезпечують більш тонку обробку, але якщо їх встановити занадто високо, вони можуть спричинити шорсткість. Крім того, використання правильних ріжучих інструментів із гострими краями гарантує, що латунь буде розрізана чисто, не залишаючи слідів чи задирок.

Полірування — ще один важливий крок для досягнення гладкого покриття. Після початкового процесу механічної обробки латунні деталі можна відполірувати за допомогою абразивних кругів або ротаційних інструментів, щоб видалити будь-які незначні дефекти поверхні. Іншим варіантом є гальванічне покриття, коли на поверхню наноситься тонкий шар металу для додаткової гладкості та захисту.

Отже, як забезпечити бездоганну обробку? Це поєднання використання правильних налаштувань, інструментів і процесів після механічної обробки. Правильний підхід гарантує, що латунний компонент відповідає необхідним характеристикам.

Таблиця: Методи досягнення гладкого латунного покриття

| Техніка | опис | Найкраще для |

|---|---|---|

| Полірування | Усуває недоліки поверхні | Остаточна обробка |

| Гальваніка | Додає тонкий шар металу для гладкості | Високоточні деталі |

| Абразивна обробка | Використовує абразивні круги для згладжування поверхонь | Видалення задирок і подряпин |

12. Яких поширених помилок слід уникати під час обробки латуні?

При обробці латуні є кілька типових помилок, які можуть негативно вплинути на якість вашої роботи. Але ось головне: уникнення цих помилок є ключем до досягнення кращих результатів і зниження виробничих витрат.

Однією з найпоширеніших помилок є використання неправильної швидкості різання. Як ми бачили, якщо швидкість занадто висока, це призводить до перегріву, зносу інструменту та неякісної обробки. І навпаки, занадто повільне різання може призвести до неефективної обробки.

Ще одна помилка полягає в тому, що не вдається ефективно управляти латунною стружкою. Латунь, як правило, утворює довгу жилаву стружку, яка може забити машини та зіпсувати обробку поверхні. Використання ефективної системи видалення стружки та часте видалення стружки з машини допомагає уникнути цієї проблеми.

Нарешті, використання зношених або невідповідних інструментів може призвести до поганих результатів. Тупі інструменти можуть спричинити надмірне нагрівання та збільшити ймовірність неточних різів. Регулярна перевірка та заміна інструментів забезпечує стабільні результати.

Отже, яке рішення? Будьте в курсі цих поширених пасток і вживайте профілактичних заходів, щоб їх уникнути. Роблячи це, ви покращите ефективність і якість ваших проектів з обробки латуні.

Таблиця: поширені помилки при обробці латуні та способи їх вирішення

| помилка | Рішення |

|---|---|

| Неправильна швидкість різання | Налаштуйте на основі матеріалу та інструменту |

| Неефективне керування мікросхемами | Використовуйте системи видалення стружки та регулярно очищуйте |

| Використання зношених інструментів | Регулярна перевірка та заміна інструменту |

13. Які переваги використання верстатів з ЧПК для обробки латуні?

Верстати з ЧПК пропонують численні переваги при обробці латуні. Яка тут справжня історія? Ключові переваги включають точність, ефективність і повторюваність, що робить верстати з ЧПК ідеальними для великих серій виробництва.

Верстати з ЧПК (комп’ютерне числове керування) є автоматизованими, що означає, що вони можуть виготовляти високоточні компоненти без необхідності постійного введення оператора. Це особливо важливо під час механічної обробки латуні, де збереження консистенції має вирішальне значення для виготовлення високоякісних деталей. Верстати з ЧПК також забезпечують високу швидкість різання та можуть виконувати кілька операцій за один прохід, підвищуючи загальну ефективність.

Але тут стає цікаво: верстати з ЧПК можуть обробляти складні геометрії та заплутані деталі, яких було б важко досягти за допомогою ручних верстатів. Незалежно від того, чи створюєте ви декоративні елементи чи високотехнічні компоненти, верстати з ЧПК пропонують універсальність, необхідну для широкого спектру проектів обробки латуні.

Таблиця: Переваги верстатів з ЧПК при обробці латуні

| Вигода | опис |

|---|---|

| Точність | Висока точність і послідовність обробки |

| Ефективність | Швидше виробництво з меншою ручною працею |

| Універсальність | Може працювати зі складними формами та дизайнами |

14. Як можна підвищити ефективність обробки латуні?

Підвищення ефективності має вирішальне значення для будь-якої операції обробки, особливо при роботі з таким матеріалом, як латунь. Готові до хорошої частини? Підвищення ефективності не тільки зменшує витрати, але й забезпечує дотримання термінів виробництва.

Одним із способів підвищення ефективності є оптимізація параметрів машини. Регулювання швидкості різання, швидкості подачі та траєкторії інструменту гарантує, що ви максимізуєте потенціал своїх машин, уникаючи непотрібних затримок. Крім того, регулярне обслуговування обладнання допомагає запобігти поломкам, які можуть уповільнити виробництво.

Інший метод полягає в автоматизації певних аспектів процесу обробки. Автоматизація повторюваних завдань, таких як завантаження та розвантаження деталей, зменшує час простою та людські помилки. Наприклад, використання руки робота для завантаження та вивантаження латунних компонентів, поки верстат з ЧПК продовжує різання, забезпечить безперебійну роботу операції.

Отже, рішення полягає в поєднанні оптимізації, автоматизації та технічного обслуговування для досягнення максимальної ефективності при обробці латуні.

Таблиця: Методи підвищення ефективності обробки латуні

| метод | Вигода |

|---|---|

| Оптимізація параметрів машини | Скорочує час виробництва та збільшує термін служби інструменту |

| Автоматизація процесів | Зменшує час простою та людські помилки |

| Регулярне технічне обслуговування | Запобігає поломкам і забезпечує безперебійну роботу |

15. Як підтримувати та доглядати за інструментами для обробки латуні?

Належне обслуговування інструменту має важливе значення для досягнення високоякісна обробка латуні. Яка справжня історія? Підтримуючи інструменти в хорошому стані, ви можете підвищити ефективність обробки та подовжити термін служби інструменту.

Регулярне очищення та перевірка є ключовими компонентами обслуговування інструменту. Інструменти слід регулярно очищати для видалення стружки, пилу або залишків охолоджуючої рідини, які можуть спричинити пошкодження або вплинути на продуктивність. Крім того, перевірка інструментів на ознаки зносу чи пошкодження дає змогу замінити або заточити їх до того, як вони вплинуть на якість вашої роботи.

Ще один важливий аспект обслуговування інструменту – зберігання. Зберігання інструментів у сухому чистому середовищі допомагає запобігти корозії, що особливо важливо при роботі з латунню, матеріалом, схильним до окислення. Нарешті, регулярне заточування інструментів гарантує, що вони залишаються гострими та ефективними.

Отже, дотримуючись цих практик, ви можете переконатися, що ваші інструменти залишатимуться у чудовому стані та працюватимуть якнайкраще.

Таблиця: Практика обслуговування інструментів

| Практика | Вигода |

|---|---|

| Регулярне прибирання | Видаляє сміття та підтримує ефективність інструменту |

| Звичайний огляд | Визначає знос і пошкодження на ранній стадії |

| Правильне зберігання | Запобігає утворенню іржі та продовжує термін служби інструменту |

Розділ FAQ

Q1: Що таке механічна обробка латуні?

Механічна обробка латуні — це процес формування деталей з латуні за допомогою таких інструментів, як токарні верстати, свердла та фрези.

Q2: Як працює обробка латуні?

Обробка латуні передбачає різання, свердління, точіння або фрезерування для створення певних форм або деталей.

Q3: Які інструменти найкраще підходять для обробки латуні?

Найкращі інструменти для обробки латуні включають токарні верстати з ЧПУ, фрезерні верстати, свердлильні преси та штангенциркулі.

Q4: Як я можу запобігти перегріву під час обробки латуні?

Щоб запобігти перегріву, використовуйте відповідні швидкості різання та забезпечте використання охолоджувачів для підтримки оптимальних температур.

Q5: Чому в обробці використовується латунь?

Латунь використовується тому, що вона забезпечує відмінну оброблюваність, стійкість до корозії та універсальність для широкого спектру застосувань.